板坯定位在马钢1580热轧板坯库中应用

金伟,李香梅

(安徽马钢自动化信息技术有限公司,安徽马鞍山243002)

板坯定位在马钢1580热轧板坯库中应用

金伟,李香梅

(安徽马钢自动化信息技术有限公司,安徽马鞍山243002)

介绍了马钢1580热轧板坯库区域中,电气传动系统、基础自动化系统、工业网络通讯软硬件的基本配置;以及在没有专门的实时测速装置测量板坯的运行速度情况下,采用PLC程序设计结合冷金属检测器(CMD)信号、传动装置速度反馈为基准的板坯自动定位方案的实现方法。

板坯定位;自动化系统;PLC;CMD

1 引言

马鞍山钢铁股份有限公司在2007年投产550万t2250热轧板卷生产线的基础上,新建第3台高效双流板坯连铸机(以下简称3#连铸机),设计年产合格坯230万t。

1580热轧板坯库以3#连铸机和板坯物流控制为设计对象,同时将与原2250热轧生产线板坯库系统在物流管理和板坯跟踪上实现无缝对接,形成一个完整的管理系统,从而在三条连铸机和两条热轧生产线之间,根据生产计划,实现准确可靠的板坯辊道运输控制及板坯入库、出库及垛位管理。

1580板坯库区域中,工艺及厂房布置决定了来自连铸的板坯最多要经过5个旋转辊道才能送至加热炉前。板坯库作为连铸与热轧工序的纽带与缓冲,随着热轧厂生产的顺利进行,产量不断提高,对辊道上快速、准确的板坯定位也提出更高要求。

辊道电机使用传统的V/f开环控制,没有专门的实时测速装置测量板坯的运行速度;基于上述条件,采用PLC程序设计结合冷金属检测装置(CMD)信号、传动装置速度反馈为基准的定位方案。

2 系统配置

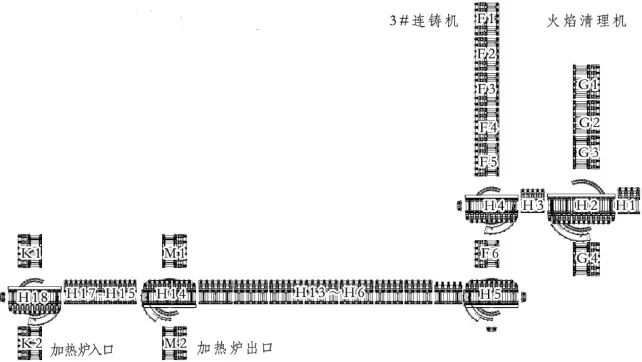

板坯库系统全部由辊道构成,共配置5条线,分别为F线辊道6组(连接3#连铸机),G线辊道4组(连接3#火焰清理机),K线辊道2组(连接加热炉入炉辊道),M线辊道2组(连接加热炉出炉辊道)以及贯通F、G、K、M辊道组的H线辊道18组;物流路径交叉多、跨度长。

库区辊道布置示意如图1。

2.1 传动系统配置

整条线辊道及旋转电机(含加热炉系统)共计606台,总装机容量9165 kW。根据工艺要求和传动装置数量多的特点,电气传动采用公用直流母线供电的变频驱动方式。

传动控制采用西门子的S120系统传动系统,依据变压器供电分为以下3个工艺段:a)变压器4MCC-3装机容量2500 KVA为2250工艺段;b)变压器4MCC-2装机容量2000 kVA为1580工艺段;c)变压器4MCC-1装机容量2000 kVA为加热炉工艺段。

图11580 热轧板坯库辊道布置示意

各工艺段均采用整流装置并联模式;母线侧逆变单元的功率范围在46~315 kW之间,共计:89台逆变器。

各工艺段负载利用系数为0.6;采用能耗制动方式,制动系数取0.3;逆变单元选型原则以基准负载电流为准,300 s之内允许60 s的150%负载;每个工艺段设置一个受电柜为整流单元柜供电,各工艺段设置独立的控制电源提供电机风机和抱闸电源。

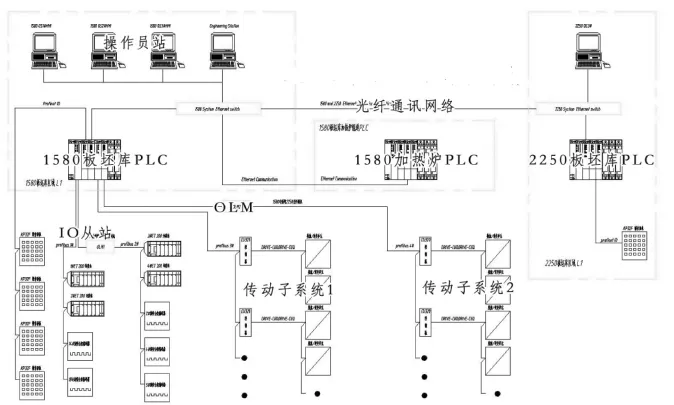

2.2 基础自动化系统配置

1580板坯库基础自动化系统主要由辊道PLC、辊道操作员站HMI、2250板坯库操作员站HMI和全局系统工程师站构成。整个基础自动化系统通过TCP/IP协议工业以太网通过光纤介质与连铸系统、加热炉系统和板坯库管理系统进行通讯,实现数据交换和辊道操作控制,高速的网络配置满足了从连铸到加热炉以及库管系统的快速高效的自动化运行。

系统选用SIEMENS S7 416系列PLC,远程IO站及电气传动装置采用基于PROFIBUS协议的现场总线实现内部通讯。操作实现三地模式:a)现场操作箱就地操作,适用于检修、卡钢等生产异常情况;b)操作台配备SIEMENS KP32F HMI操作面板,操作员可根据生产情况灵活控制多组辊道前进、后退及旋转;c)计算机操作员站使用SIEMES WinCC 7.0可实现多任务多人并行操作。

网络拓扑如图2。

2.3 冷金属检测器(CMD)

板坯库辊道属于开放式辊道,板坯理论温度不低于800℃,现场使用的冷金属传感器是辊道自动化系统的重要配置部件,辊道的运行以及自动化运输都将依靠该测点的检测作为判断依据。

整个系统共设计布置了冷金属检测器(CMD)83套,用于检测板坯位置。在每组辊道的起始点、终止点及中间位置分别设置一套CMD,两个检测器的间距在4.5~10.5 m不等。

2.4 相关软件

基础自动化系统控制软件选用SIEMENS Step7 5.5,人机界面(HMI)使用SIEMENS WinCC 7.0开发完成。板坯库管理系统软件为自主开发,基于Windows Server 2010操作系统平台,使用Oracle 10G的数据库,开发语言为C#4.0。与PLC通讯支持软件包为Kepware OPC Server,防毒软件为Trend服务版。

3 板坯自动定位方案

3.1 概述

图1中所示旋转辊道如H4等,其有效长度仅为10.5 m;而来自连铸机的板坯50%以上的长度接近旋转辊道有效长度。板坯自动定位不准确将直接导致板坯在辊道上旋转时会刮蹭侧挡板,造成安全隐患、影响生产节奏。

图21580 热轧板坯库网络拓扑

传统定位方案中,在需要板坯精确定位的应用场合都会设置能够准确测算板坯运行速度的实时测速装置,如安装有高分辨率编码器的测速辊。本文中所涉及的所有辊道并未安装此类设备,同时传动的速度反馈并不精确,不能单以此作为板坯位置的计算依据。由于现场每组辊道均设置了3套冷金属检测器(CMD)用来判断板坯位置;但因检测器间距过大(4.5~10.5 m),也不能独自作为板坯定位依据。

基于上述条件,经过反复计算和试验,采用PLC程序设计结合冷金属检测装置(CMD)信号、传动装置速度反馈为基准的板坯自动定位方案。

3.2 定位原理

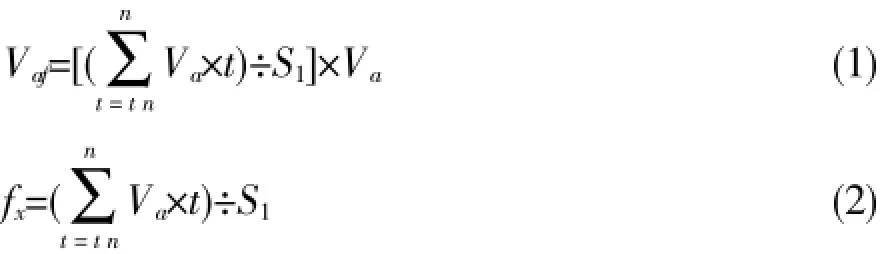

3.2.1 速度反馈修正Vaf

传动系统采用了V/f开环控制;速度给定Vs,它的速度反馈Va并不准确,因此需要对速度Va进行修正(Vaf)。每组辊道设置3套冷金属检测器(CMD),分别定义为C1(辊道起始点CMD)、C2(辊道中间位CMD)、C3(辊道终点CMD),修正后的速度反馈Vaf计算公式如下:

其中:Va变频器速度反馈,(m/s);

Vaf为修正后的变频器速度反馈,(m/s);

t为PLC扫描周期时间,(s);

n为板坯头部经过C1到达C2时,PLC扫描周期计数;

S1为C1与C2的间距;

fx设为速度修正系数。

上面的式子简化为:

板坯匀速前进时的位移Sa可以表示为:

其中:Vaf为修正后的速度反馈;

t为PLC扫描周期时间,(s);

Na为板坯匀速前进时,板坯头部经过辊道上任意两点间PLC扫描周期计数。

3.2.2 匀变速距离计算

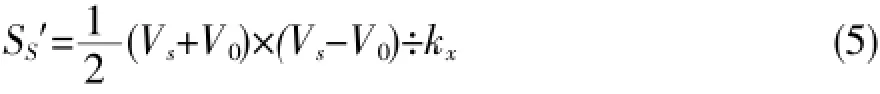

板坯由给定速度Vs到V0期间的位移(匀变速距离),这个阶段板坯运动可以看作是匀变速过程。在S120传动上有斜坡加、减速时间的设定,其加减速斜率kx是固定的。板坯从给定速度Vs,在速度斜率kx下到速度V0时发生的位移可以描述为:

结合上面的速度修正系数后,实际的匀变速距离计算公式:

其中:kx=Vmax衣tdec

Vmax为电机最高转速时对应的辊道线速度;tdec为斜坡时间设定;

Vs为当前变频器速度反馈;

V0为变频器速度设定;

Vs≠V0;

fx为速度修正系数,详见式(2)。

3.3 定位方案

涉及到定位的基本条件有两个:1)板坯在匀速运动时的位移Sa;2)板坯变速(包括加速和减速)过程中的位移SS。基于这两个条件给出的板坯在辊道上运动时产生的位移Sdist计算公式:

当位移Sdist大于板坯长度Lroll且小于辊道长度Lslab时,定位是满足要求的。

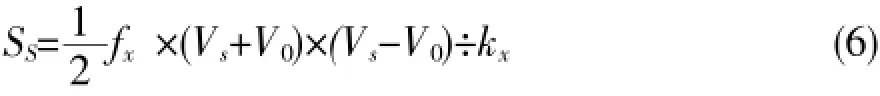

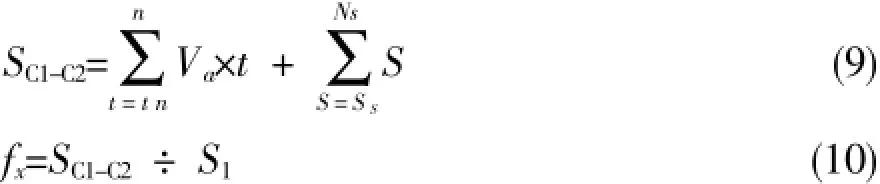

3.3.1 计算速度修正系数fx

当PLC系统检测到C1点的冷金属检测器有钢信号上升沿FP1时,开始计算板坯位移SC1-C2;在板坯头部经过C2点触发第二个上升FP2沿时结束位移计算,并以此确定速度修正系数fx。

默认情况下,板坯从C1运动到C2期间会保持匀速运动。但现场拍下急停或其他意外情况发生也会导致板坯在C1与C2点间停止,综合上述情况位移SC1-C2的计算公式描述如下:

其他参数说明详见式(1)和(2)。

3.3.2 计算停止位置

板坯在辊道上停止时的理想定位是两者的中心线重合。当PLC检测到FP2的同时,开始计算板坯的中心线与辊道中心线的差值,以此确定板坯停止的位置。换算后,表达式如下:

其中:Sa参考式(4)中定义;

SS0参考式(6)中的定义,此时V0=0;

Lroll为辊道组的长度;

Lslab为板坯长度。

4 结束语

马钢1580热轧板坯库的板坯定位方案经过半年的生产运行考验,验证了方案的可行性。数据统计表明,定位误差在以内;定位失败率控制在3‰以下,完全满足生产需求。相较于传统的定位方式,新方案节约了硬件、人工维护成本,大大减少了因传动系统频繁制动造成能源消耗,为公司节能增效提供有力支持。

[1]谢斌,张晨.2250热轧板坯库自动化控制系统[J].冶金动力,2010(2).

Application of Slab Positioning System in the Storage yard of MaSteel 1580 Hot-rolled Slabs

JIN Wei,LI Xiangmei

(The Automation and Information technology Co.,Ltd.of Masteel,Maanshan,Anhui 243002,China)

The basic configuration of electrical drive system,basic automation system and industrial network communication software and hardware in the storage yard of Masteel 1580 hot-rolled slabs is introduced.In the absence of a dedicated real-time speed measuring device to measure the running speed of slabs,a slab automatic positioning system by using PLC program design combined with cold metal detector(CMD)signal and transmission speed feedback was accomplished.

slab positioning;automation system;PLC;CMD

TG335

B

1006-6764(2014)09-0068-04

201405-21

金伟(1981-),男,汉,安徽马鞍山人,在读工程硕士,助理工程师,从事计算机控制及相关技术研究开发工作。