环模模孔锥角及进料腔长度对模孔强度影响研究

■ 李 震 薛 冰 俞国胜

(1.北京林业大学工学院,北京 100083;2.内蒙古科技大学机械工程学院,内蒙古包头 014010)

环模式生物质成型机由于具有产量高,物料适应性强,能耗低的特点,正逐渐成为当前研究和开发的热点。目前,国内外的研究主要集中在对环模主要参数:环模直径、有效宽度、环模长径比、开孔率等对环模压缩成型的影响[1]。但对环模孔的锥角大小和进料腔长度对环模压缩成型的影响方面的研究并不多见。锥角大小和进料腔长度也是影响生物质成型的关键因素,决定着生物质成型的品质。本研究通过选取不同大小的锥角和不同长度的进料腔,并利用ABAQUS软件对不同的环模孔进行静力强度分析,得到不同条件下环模孔应力分布,进行对比分析,得到模孔的锥角和进料腔优化结果,进一步改进环模孔的结构使其更加合理。

1 模孔的受力分析

环模式生物质成型机的成型过程主要是压辊与环模之间的楔形挤压,物料在与模具之间的摩擦力和进料腔的挤压阻力作用下而压缩成型[2]。图1为环模模孔的受力图。

图1 环模模孔的受力

在张炜等[3]对模孔的研究中提出了模孔内表面和锥面上所受的正压力及摩擦力的计算公式。本文中通过借鉴他们的研究结合锥角对其受力的影响,得出如下公式:

式中:N1——物料对锥面的正压力;

N2——物料对模孔内表面的正压力;

f1——锥面的摩擦力;

f2——模孔内表面的摩擦力;

F——挤压力;

d1——进料口直径;

d——模孔内径;

L1——进料腔长度;

L——圆柱腔长度;

θ——锥角。

由公式中可以看出,改变锥角θ和进料腔长度L1里的任意一个参数都会对环模的受力产生影响。

2 模孔的有限元分析

2.1 模孔的几何模型及材料

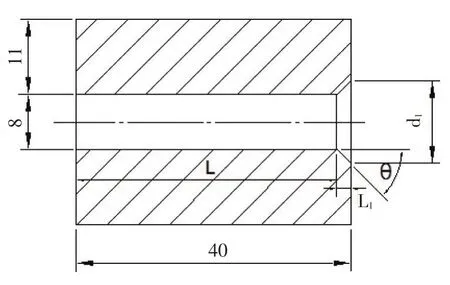

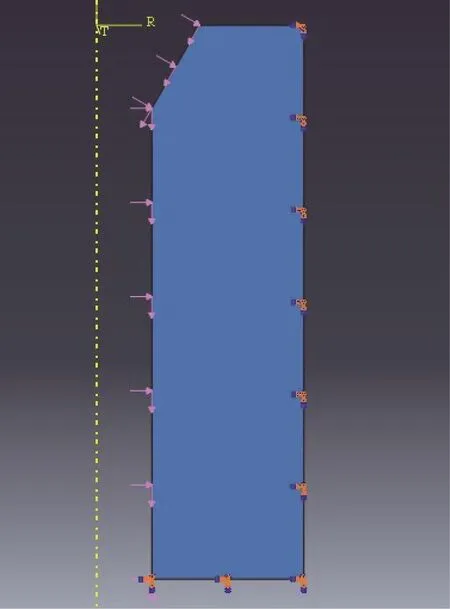

运用ABAQUS进行有限元分析的第一步就是建立几何模型,由于所分析的模型结构比较简单,ABAQUS自身的建模软件基本可以满足要求,所以可以用ABAQUS对模孔进行几何建模,避免用其它软件建模导入ABAQUS中出现的不稳定性。然后在ABAQUS中进行分析。由于模孔是轴对称结构,在ABAQUS中有专门对轴对称结构进行分析的建模模块,以Y轴为对称轴,XY平面上建立的壳单元绕Y轴旋转360°即为轴对称实体。所以在ABAQUS中建立的模孔轴对称模型如图2所示。模孔的结构参数:模孔的内径为8 mm,环模的厚度为40 mm,模孔的壁厚11 mm。建立六种模型,即锥形腔长度为6 mm时,分别建立锥角为30°、45°、60°的模型。锥角为30°时,分别建立进料腔长度为2、4、6 mm的模型。环模模孔结构如图3所示。

环模的材料选用合金结构钢20CrMnTi,其弹性模量为207 GPa,泊松比为0.25,抗拉强度为1 080 MPa,屈服强度为835 MPa。

图2 模孔的轴对称模型

图3 模孔的结构

2.2 定义载荷和边界条件

在ABAQUS中,建立好模型,定义好材料后,要进行定义装配件,设置分析步这些都可以使用默认设置。接着就是对模型施加载荷和边界条件。

2.2.1 定义载荷

由前面对模孔的受力分析可知模孔受正压力和摩擦力,可根据上述公式求得。

挤压力可以根据制粒密度求出,在规定制粒密度为r=1.217 g/cm3时,挤压力F=6.032 kN[3]。

根据模孔的结构参数及公式(1)、(2)、(3)、(4),得到不同的锥角和进料腔长度时对模孔所施加的载荷,见表1。

表1 不同的锥角和进料腔长度时对模孔施加载荷

2.2.2 定义边界条件

对模型的底边和侧边分别施加固定约束。如图4所示。

图4 定义载荷和边界条件

2.3 网格划分

划分网格时,首先设置网格密度,设置尺寸为1。其次选择单元类型,选择单元类型为CAX4R。最后划分网格,完成网格划分,如图5所示。

图5 划分网格

3 后处理结果分析

创建JOB,并运行得到分析结果。

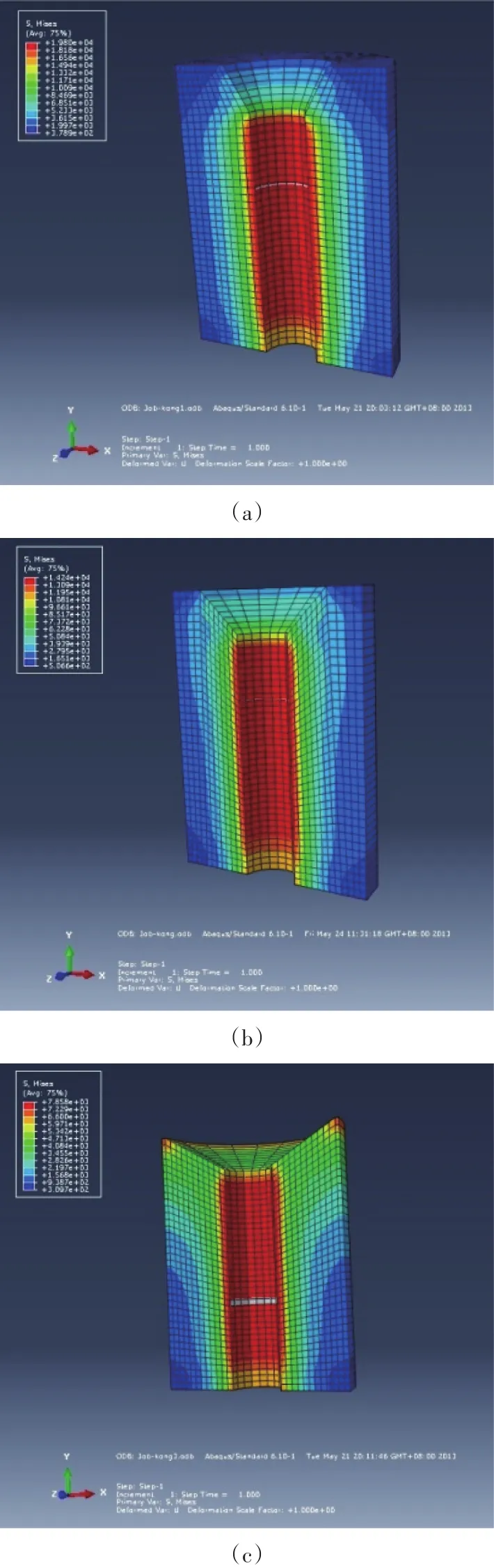

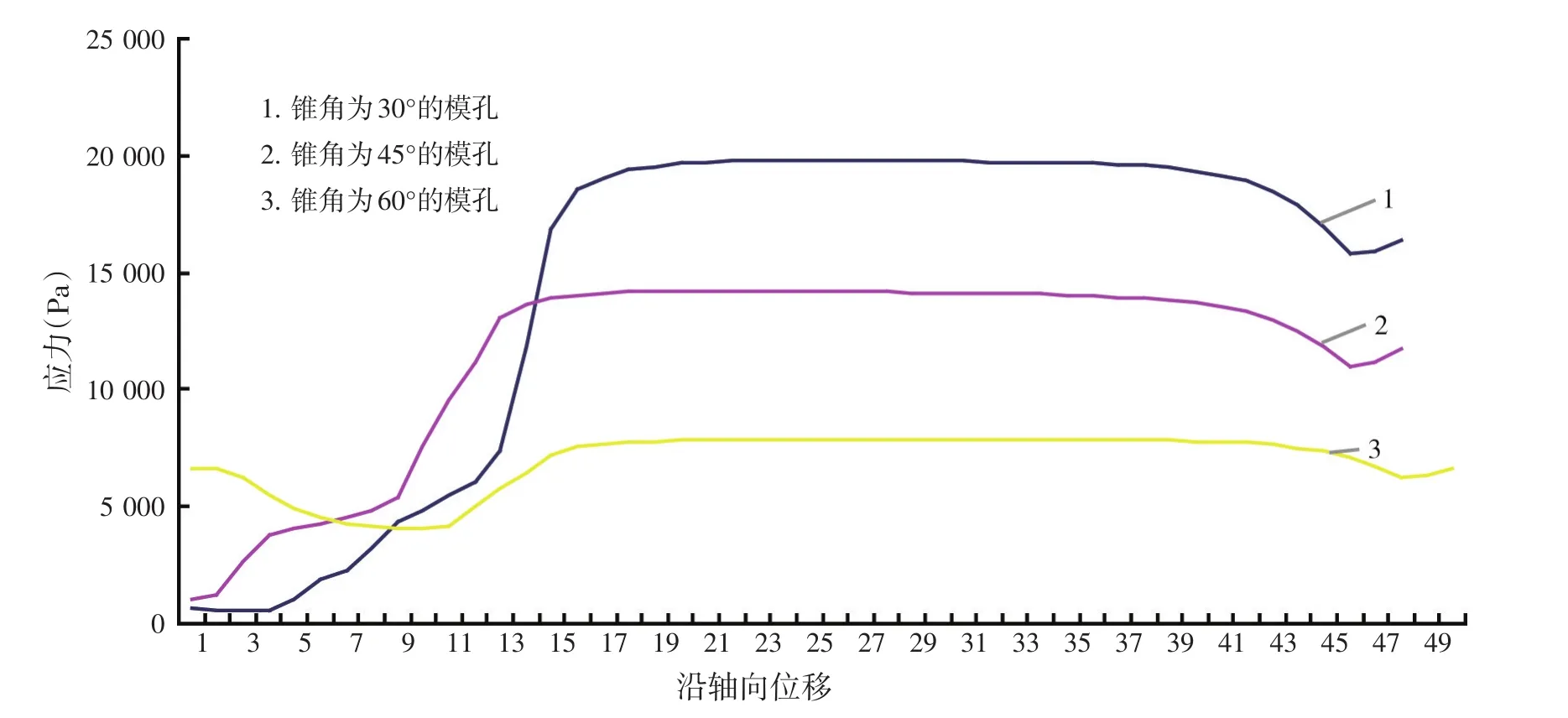

① 进料腔长度为6 mm,锥角分别为30°、45°、60°时,三种不同锥角的模孔应力云图,如图6所示,沿轴向的应力分布分别如图7所示。

图6 不同锥角的模孔应力云

由以上分析结果知,当进料腔长度一定时,30°锥角的环模模孔所受的最大应力为19 795 Pa,45°锥角的环模模孔所受的最大应力为14 238 Pa,60°锥角的环模模孔所受的最大应力为7 858 Pa。

图7 锥角变化时沿轴向应力分布

② 锥角为30°时,进料腔长度分别为2、4、6 mm时,三种不同进料腔长度的模孔应力云如图8所示,沿轴向应力分布如图9所示。

图8 不同进料腔长度的模孔应力云

由以上分析结果知,当锥角一定时,进料腔长度为2 mm时,环模模孔所受的最大应力为34 783 Pa;进料腔长度为4 mm时,环模模孔所受的最大应力为24 655 Pa;当进料腔长度为6 mm时,环模模孔所受的最大应力为19 795 Pa。

4 结论

①由改变锥角的环模模孔的有限元分析结果可知,当锥角为30°、45°、60°时,环模模孔所受的平均应力成逐渐递减的关系,但锥角大时,开孔率会降低,而影响生产效率,所以锥角也不宜过大。

②由改变进料腔长度的环模模孔的有限元分析结果可知,当进料腔长度为2、4、6 mm时,环模模孔所受的最大应力值成逐渐递减的关系,所以进料腔长度为6 mm时所受的应力要比2 mm和4 mm时小。

图9 进料腔长度变化时沿轴向应力分布

③环模模孔的锥角和进料腔长度都是影响环模寿命的关键因素,所以要对其进行合理设置。由本文研究可知,锥角为60°,锥形腔长度为6 mm的环模模孔结构所受的应力较小。但在实际应用中要考虑开孔率等各方面因素,从而加以设计会更加合理。