核心机地面起动供油规律快速确定方法

赵志华,周人治,黄金泉

(1.南京航空航天大学能源与动力学院,江苏南京210016;2.中国燃气涡轮研究院,四川成都610500)

核心机地面起动供油规律快速确定方法

赵志华1,2,周人治2,黄金泉1

(1.南京航空航天大学能源与动力学院,江苏南京210016;2.中国燃气涡轮研究院,四川成都610500)

确定核心机地面起动规律是航空发动机研制中的重要环节。通过对核心机与发动机起动供油规律的对比,和起动过程中数值仿真与试验数据特点的分析,提出了采用数值仿真与试验数据分析相结合,快速确定核心机合适起动供油规律的方法。经几型核心机试验验证,该方法能有效解决起动点火和起动加速等问题,减少起动调试次数,提高起动成功率和试验调试的安全性。核心机起动供油规律的确定,为发动机起动供油规律的确定奠定了基础。

航空发动机;核心机;起动过程;供油规律;燃油填充;点火匹配;数值仿真

1 引言

航空发动机起动过程是一个较为复杂的气动热力学过程,一直是发动机研制中的一个难题,也是发动机调试的一个关键[1]。国外航空发动机研制成功经验表明,“核心机-验证机-原型机”道路,是一条科学、合理的航空发动机发展道路[2]。开展核心机起动研究,可准确了解并获得起动过程中,发动机流道的气动和热力特性、燃烧室的点火特性及起动边界等重要信息,对于解决发动机起动调试时燃油匹配难等问题,缩短发动机起动试验周期和降低调试风险,具有十分重要的意义。因此,快速确定合适的起动供油规律,是解决发动机起动问题的一个关键,也是起动调试过程中的一个主要匹配因素。

在核心机地面起动调试过程中,确定起动供油规律的传统方法是,通过大量起动调试试验反复摸索获得,但调试过程易出现超温、热悬挂、爆燃等问题,既损害发动机,又延误试验进度[3]。本文通过对核心机起动过程中数值仿真和起动供油规律试验特点的分析,提出了采用数值仿真与试验数据分析相结合,快速确定合适起动供油规律的方法,并通过试验予以验证。

2 发动机起动过程特点分析

发动机起动过程中,主要解决起动点火和起动加速两个问题。起动点火时的转速一般在设计转速的20.0%以下,此时发动机各部件的低转速特性误差较大,导致燃烧室进口参数难以准确获得[4-5];同时,由于燃油管路中存在残余燃油,也难以准确获得燃油填充量。刚被点燃后一段时间内,燃烧室积油且进口条件恶劣,导致燃烧效率变化范围大[6];另外,燃气流与涡轮叶片、轮盘及机匣壁面间的热交换量,因不同次起动时核心机的冷热状态不同而有较大差异[7-8]。由于上述因素的存在,此阶段数值仿真气动参数结果与实际试验结果偏差较大,难以用数值仿真的方法解决起动点火问题。此时,可通过发动机冷运转和假起动的试验数据,来较为准确地获得燃烧室进口参数和燃油填充量[8],从而解决起动点火问题。

随着发动机转速的升高,约在设计转速的40.0%后,各部件的低转速特性精度大大提高,燃烧效率升高并趋于恒值,发动机内部热交换趋于平衡。此时,数值仿真气动参数结果与实际试验结果偏差较小,可通过数值仿真定量开展起动加速段的供油规律调试研究[9-12]。

3 核心机起动供油规律获取方法

核心机的起动过程与发动机的相同,也具备上述特点,因此可将核心机起动供油规律研究,分为点火段供油和起动加速段供油两段,分别开展研究。点火段供油规律主要是在理论计算的基础上,通过试车数据进行调整获得;加速段供油规律主要通过理论计算获取。

3.1 点火段供油规律

与发动机相同,一般将核心机开始供油到燃烧室点燃后且形成稳定火焰这段供油定义为点火段供油。此阶段供油规律的获取,需考虑燃油总管填充、点火参数匹配、稳焰阶段油气匹配等因素。

由于燃油总管填充主要与燃油管路容积相关,与燃烧室进口流量(供油规律中常用压气机出口总压pt3表征)的相关性相对较小,加之地面台试车时点火稳焰段同一转速下燃烧室进口的空气流量变化也较小,对燃油匹配的影响在可接受范围内。因此,在试验初期,为点火段供油调整方便,核心机点火段地面起动供油规律(图1)采用物理流量的供油方式。其关系式为WFB=f1(N2r),其中N2r为核心机进口相对换算转速,WFB为给定燃油流量(kg/s)。在“三高”(高原、高温和高寒)起动调试时,同一转速下燃烧室进口空气流量变化较大,为获得较为理想的燃油匹配,应将燃油流量与燃烧室进口空气流量相关联,故将点火稳焰段的供油规律形式改为WFB/pt3=f2(N2r)。

图1 点火段供油规律Fig.1 Fuel flow law in the ignition period

3.1.1 燃油总管填充

燃油填充段的主要作用,是将计量活门到燃油喷嘴间的燃油管路内充满燃油,为发动机点火匹配提供支持。此阶段供油规律的获取方法为:根据燃油总管容积估算出燃油填充所需的理论燃油量,结合发动机燃油系统的最大供油边界值、冷运转时转速与时间的关系,拟合并获得填充段的初始燃油供油规律。为消除核心机实际工作时燃油管路中存在残留燃油、部分燃油进入燃烧室等影响,需借助假起动试验数据对初始燃油供油规律进行修正。

为更好地解决填充问题,试验时主要通过分析假起动时燃油总管压力(pf,表压)的骤升情况(图2),来修正燃油填充段的燃油流量,获得较为准确的燃油供油规律。工程应用时,利用pf判断填充情况,获取填充段供油规律的主要方法为:

(1)pf骤升速率要快,应尽量在1.0%~1.5%转速内上升到燃烧室能顺利点燃所需的压力。此压力可根据燃烧室部件点火试验结果获得,若无试验数据,对涡喷/涡扇发动机及其核心机,一般在40.0~100.0 kPa之间进行初次选择。若pf骤升速率太慢,则易导致燃烧室积油过多,点燃时易发生爆燃,形成“热堵”,引起发动机失速从而导致起动失败;同时,大量燃油混合气将在涡轮、加力燃烧室及喷管中燃烧,烧蚀涡轮叶片、加力燃烧室及喷管隔热屏,严重时甚至引起核心机损坏等。

图2 燃油总管压力与涡轮后排气温度的关系Fig.2 Fuel manifold pressure v.s.turbine exhaust temperature

(2)应避免在pf骤升过程中出现尖峰值。若出现尖峰值,则易使燃烧室供油量过多而富油,导致点火困难或点燃时易发生爆燃,进而引起涡轮叶片烧蚀和核心机失速等问题。假起动时,若燃油压力出现尖峰值,需调低燃油流量。

起动设计主要关心点燃转速,但获取供油规律时只能确定开始供油转速。点燃转速根据实际供油规律、燃油填充、燃油总管压力建立及点火频率等情况共同决定。因此在反推开始供油转速时,根据调试经验,燃油总管压力开始建立转速应比理想点燃点转速提前约1.0%~1.5%转速。即如果理想点燃点N2r=15.0%,则燃油总管压力开始骤升时N2r=13.5%~14.0%。

利用核心机供油规律拟合发动机供油规律时,虽然两者燃油管路的布局发生了变化,但也可通过上述方法获得发动机燃油管路填充段的供油规律。

拥有大量试验数据后,可对每次起动时的燃油填充量数据,采用概率统计相关算法获得较优的燃油填充量。

3.1.2 点火参数匹配

点火参数匹配是为了获得理想点燃点的燃油流量与空气流量的最佳匹配,主要获取方法为:对试验数据进行计算获取燃烧室进口空气流量,结合燃烧室部件试验点火边界,选取点火时较优的余气系数,从而获得点火时所需的燃油流量,拟合出相应的供油规律。

方案制定阶段,虽然可通过起动过程仿真计算燃烧室进口的空气流量,但由于高、低压压气机的低转速特性偏差较大,计算出的空气流量存在不同大小的偏差量,理论匹配出的点火参数将偏离预期。因此,核心机还必须通过试验测量参数,间接获得燃烧室的进口空气流量,以进行相应的点火参数匹配。

核心机试车时,通过台架的流量管可较为准确地获得核心机的进口空气流量,得到合适的点火参数,较好解决核心机点火参数的匹配问题。其主要方法为,通过核心机进口空气质量流量,估算出燃烧室进口空气质量流量。数据处理时,选用的过渡态或动态采集参数,应特别注意各测量参数的零点校准;为提高流量估算结果精度,可多选取几次冷运转数据进行处理。

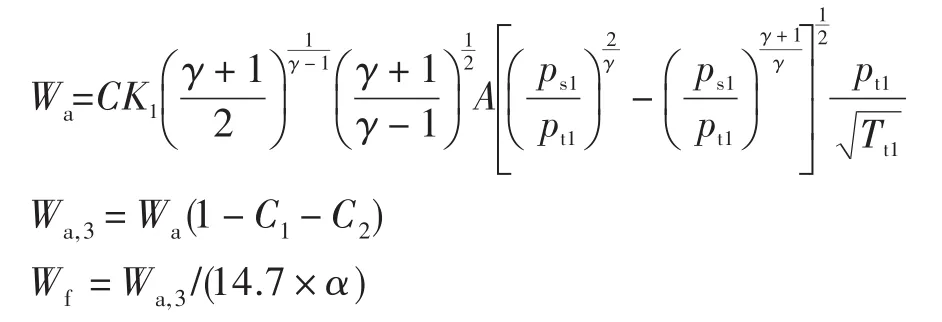

核心机进口空气质量流量Wa(kg/s)计算公式为:

式中:Wa,3为燃烧室进口空气质量流量(kg/s);K1为流量修正系数,由流量管吹风试验曲线查取(或取定值约0.99);C为常数,对空气,常压下R=287.06 J/kg、γ= 1.4时,;ps1为核心机进口测量截面静压;pt1为核心机进口测量截面总压;Tt1为核心机进口测量截面总温(K);A为核心机进口测量截面有效流通面积(m2);C1为压气机进口到出口总的引气系数(含二股流),取慢车点值(或设计点值);C2为压气机进口到出口的飞机引气系数,取慢车点值(或设计点值);Wf为点火时的燃油流量(kg/s);α为点火时的余气系数。

理想点燃点的余气系数可根据燃烧室部件试验贫油点火边界的余气系数确定,一般取贫油点火边界的0.5倍余气系数,从而估算出理想点燃点的燃油流量。若缺少燃烧室部件点火试验数据,则点燃点的余气系数可在1.5~2.0之间选择。

相比核心机,发动机试车时,由于核心机进口空气流量的测点少、测量位置有限等,导致发动机起动调试时出现燃油匹配难等问题,获取合适的点火参数更加困难。但燃烧室点燃前(含点燃时),低压转子转速极低(接近静止),无论是发动机还是核心机,燃烧室进口参数都基本一致,其点火参数也基本一致,因此发动机的点火参数可直接采用核心机试验调试结果。

3.1.3 点火稳焰阶段油气匹配

点火稳焰阶段主要为燃烧室被点燃后的一段时间,一般为点燃后持续到N2r=22.0%~24.0%。此阶段油气匹配的主要目的,是能在燃烧室内形成稳定、连续的火焰。

方案制定方法为:此时给定供油量可选择与理想点燃点的供油量一致,形成一个供油平台;或参考点火参数确定方法,选择2~3个转速点,估算出理论燃油流量,再拟合获得该转速段的供油规律。

核心机试验调试阶段,可根据燃烧室点燃后喷管喷出的火焰长度或持续时间,对此阶段的供油规律进行优化。若火焰过长或火焰持续时间过长,则说明燃烧室内燃油过剩、燃烧不充分,部分燃油在涡轮和喷管流道内燃烧,需适当降低此阶段的燃油流量。同时,根据排气温度、起动工作线等实际情况进行优化。

对于发动机,本段供油规律可直接采用核心机试验调试结果。

3.2 起动加速段供油规律

与发动机类似,核心机起动加速段地面起动供油规律一般为WFB/pt3=f2(N2r),即等余气系数供油控制。

在N2r≥40.0%至慢车起动加速段,可通过部件级模型进行起动仿真,获得起动加速段的供油规律。主要获取步骤为:

(1)通过同类型核心机的试验数据,对仿真模型进行修正、校核,获得计算精度较高的仿真模型;

(2)将核心机各部件特性(最好为试验特性)带入仿真模型优化,获取初始起动加速段供油规律;

(3)试验调试时,根据核心机排气温度、起动过程工作线、起动时间等反映起动特征的性能参数,对此段起动供油规律进行优化。

对于点火段到N2r≤40%段的起动供油规律,通过点火段末的供油量与数值仿真获得的N2r=40%时的供油量连线即可获得。

发动机起动加速段的供油规律,与核心机的基本相近,但受低压涡轮容积效应的影响,其起动工作线比核心机更偏近喘振(失速)边界。为发动机试车安全,可将核心机起动供油规律降低合适百分比作为发动机的起动供油规律。

3.3 注意事项

试验初期,为更优、更快地获得合适的核心机起动供油规律,除通过上述方法外,还需详细了解燃油与控制系统的半物理仿真结果,实际供油量与给定供油量间的偏差,核心机排气温度测量响应,及点火电嘴火花频率等实际问题[8],对给定核心机起动供油规律进行修正以适应本阶段试验。同时,为给核心机起动供油规律后期优化提供技术支持,建议将起动时间目标值定在45~50 s区间内,排气温度限制值留一定裕度。试验后期开展“三高”试验时,建议增加温度、高度及热机修正[12-13]。

4 试验验证情况

本方法已应用于大、中、小多型新研发动机的核心机起动供油规律调试试验,结果表明,排除非起动系统因素,基本经过1~2次地面起动调试可点火成功,地面点火成功率接近100%;基本能在2~3次地面起动调试试验后获得合适的核心机起动供油规律,地面起动成功率达95%以上。

在获得合适的核心机起动供油规律的基础上,结合发动机与核心机的区别,遵循上述方法,在新研小型和大型发动机的验证机上也进行了试验验证,基本通过1~2次地面起动调试可点火成功,2~3次地面起动调试可获得合适的发动机起动供油规律。

5 结论

(1)通过对核心机与发动机起动过程和起动供油规律之间区别及起动过程特点的分析,认为在发动机研制过程中开展核心机起动供油规律研究十分必要。

(2)结合发动机和核心机试验调试、起动数值仿真的经验及特点,对核心机地面起动供油规律进行了相应分析,获得了快速找出核心机合适起动供油规律的方法。

(3)本文方法经几型核心机的起动调试验证,基本经过1~2次地面起动调试可点火成功,经过2~3次地面起动调试可找出合适的核心机起动供油规律。核心机起动供油规律的确定,为发动机起动供油规律的确定奠定了基础。

[1]《航空发动机设计手册》总编委会.航空发动机设计手册:第5册——涡喷及涡扇发动机总体[K].北京:航空工业出版社,2001.

[2]黄顺洲,黄红超,李刚团,等.核心机技术在发动机研制中的作用和地位[J].制造技术,2007,(1):56—59.

[3]刘建军.大涵道比涡扇发动机起动技术研究[C]//.中国航空学会2007年学术年会动力专辑.2007.

[4]王占学,王永杰,乔渭阳,等.涡扇发动机低转速部件特性扩展和风车状态性能模拟[J].推进技术,2006,27(2):146—149.

[5]聂恰耶夫.航空动力装置控制规律与特性[M].单凤桐,译.北京:国防工业出版社,1998.

[6]李特维诺夫.燃气涡轮发动机的起动[M].北京:国外航空技术,1976.

[7]骆广琦,桑增产,王如根,等.航空燃气涡轮发动机数值仿真[M].北京:国防工业出版社,2006.

[8]尤·阿·李特维诺夫,弗奥·鲍罗维.航空涡轮喷气发动机的特性和使用特性[M].陈炳慈,译.北京:国防工业出版社,1986.

[9]冷步里,朱鸿义.模拟单转子发动机起动性能的计算模型[J].燃气涡轮试验与研究,1999,12(1):25—29.

[10]周文祥,黄金泉,窦建平.涡扇发动机部件级起动模型[J].航空动力学报,2007,21(2):248—253.

[11]冯维林.涡扇发动机起动过程的数值模拟[M].西安:西北工业大学,2006.

[12]王占学,乔渭阳,李文兰.基于部件匹配技术的涡扇发动机起动过程数值模拟[J].航空动力学报,2004,19(4):444—448.

[13]廉筱纯,吴虎.航空发动机原理[M].西安:西北工业大学出版社,2005.

Research on Fuel Supply Law of Core Engine Ground Start-Up

ZHAO Zhi-hua1,2,ZHOU Ren-zhi2,HUANG Jin-quan1

(1.College of Energy and Power Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.China Gas Turbine Establishment,Chengdu 610500,China)

The ground start-up of core engine is an important part of aero-engine development.Through the comparison of start-up process and start-up fuel supply law between the core engine and engine,and analysis of characteristics of numerical simulation and experiment in start-up process,a method of quickly finding out a suitable start-up fuel delivery law of core engine using numerical simulation combined with ex⁃periment data analysis was proposed.Through several types of core engine and engine tests,the proposed method has effectively solved the problem such as ignition and acceleration in the start-up process.The test results show that the method can reduce the number of debugging,improve the success rate of starting and the security of the tests of core engine and engine.The ground start-up flue supply law determined for core engine can provide a technical support for the start-up flue supply law of engine.

aero-engine;core engine;start-up process;fuel supply law;fuel filling;ignition match;numerical simulation

V231

:A

:1672-2620(2014)06-0018-04

2014-03-21;

:2014-07-28

赵志华(1981-),男,四川大竹人,工程师,研究方向为航空发动机起动系统设计和可靠性设计。