重型燃气轮机燃烧室全温全压排故试验

罗智锋,刘重阳,黄治国,王秀兰,李华东

(1.中国燃气涡轮研究院,四川江油621703;2.中航发动机有限责任公司,北京100028)

重型燃气轮机燃烧室全温全压排故试验

罗智锋1,刘重阳1,黄治国2,王秀兰1,李华东1

(1.中国燃气涡轮研究院,四川江油621703;2.中航发动机有限责任公司,北京100028)

详细介绍了某重型燃气轮机天然气燃料燃烧室全温全压试车台建设,及全温全压排故试验。建立的全温全压试车台满足使用要求,积累的试验台建设经验为后续更高指标的试验器建设奠定了技术基础;燃烧室全温全压试验重现了电厂故障,验证了燃烧室壁面烧蚀的原因,为燃烧室现场排故及后续优化设计提供了技术支持,同时也获得了宝贵的全温全压燃烧室排故试验经验。

重型燃气轮机;燃烧室;天然气;试验台;全温全压;排故

1 引言

某重型燃气轮机天然气燃料燃烧室,受试验台试验能力的限制,在降压模拟条件下完成了主要热态性能数据的录取及试验调试工作,试验结果(除污染物排放指标外)基本满足设计技术要求。但在电厂试运行期间,脱机检查时发现燃烧室有烧蚀现象。为尽快排除故障,需对燃烧室开展全温全压试验研究,查找故障原因,制定改进措施。为此,拟在现有设备基础上,通过新建和适应性改造设备,以满足燃烧室全温全压试验需求。本文介绍了燃气轮机燃烧室全温全压试车台建设,及全温全压试验排故的基本情况。

2 试验设备

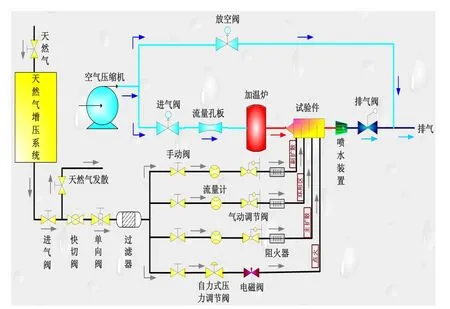

燃气轮机燃烧室全温全压试车台组成如图1所示。在现有燃烧室试验器的基础上,通过新建天然气增压站、天然气控制系统,改造天然气管网,改进设计全温全压扇形试验件(包括试验机匣、前后转接段、测量段)、测试受感部实现。

试验台原理如图2所示,空气系统气源由压缩机组提供,空气流量采用流量孔板计量,空气利用天然气加温炉间接加温。可提供压力≤2.5 MPa、温度≤928 K、流量≤21 kg/s的纯净高温压缩空气。

图1 燃气轮机燃烧室全温全压试车台组成图Fig.1 The arrangement of high-temperature and pressure test rig for the gas turbine combustor

图2 燃气轮机燃烧室全温全压试车台原理图Fig.2 The schematic diagram of high-temperature and pressure test rig for the gas turbine combustor

天然气增压站由两台往复式天然气压缩机并联增压,可提供压力≤2.5 MPa、流量(标准大气压) 0~2 300 m3/h的天然气燃料。天然气控制系统分四路,分别供应燃烧室副扩散区、主扩散区、环形区和点火预燃室。点火支路燃料流量不予计量,只需通过自力式压力调节阀调节点火喷嘴前后压差以满足预燃室点火需求;其他三路燃料流量分别采用安装在各支路上的质量流量计计量,并通过各支路上的气动调节阀调节。该系统具备手动、自动两种控制模式,可根据试验需要切换。

另外,天然气为易燃易爆气体,为此采取了完善的安保措施。整个燃料供给系统元器件选用良好的防爆功能产品,并采取有效措施消除静电;天然气增压站具备独立完整的安保体系,确保系统在超温、超压等非正常工作状态下声光报警并自动停机保护;天然气控制系统设置了阻火器、单向阀和快速切断阀,以阻止火焰回传、压力反串及紧急情况下的快速停车;控制软件具有关键壁温监测、超温报警并按预先设置控制规律降低燃料量的试验件保护机制。

3 试验件

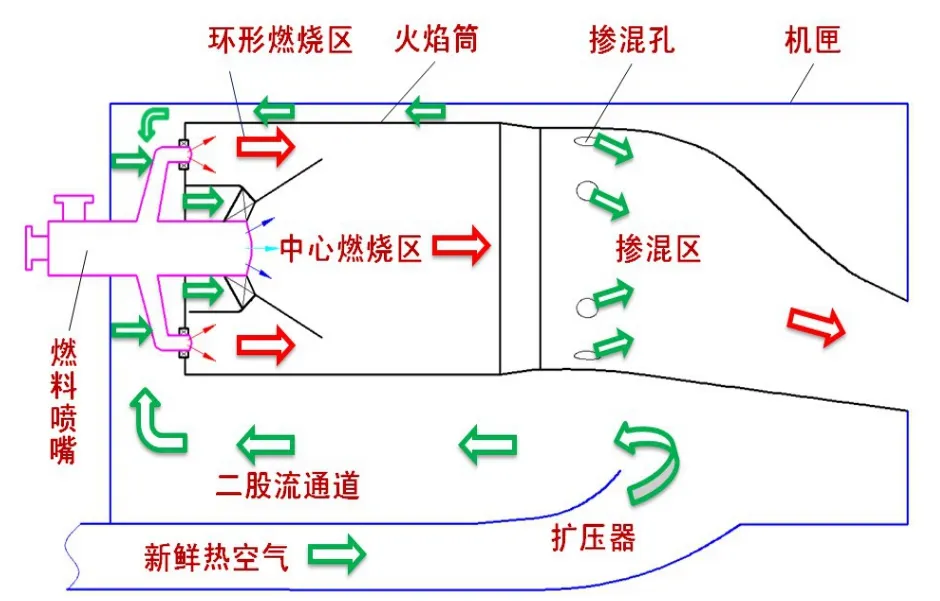

重型燃气轮机燃烧室为包含20个火焰筒的逆流环管式燃烧室(图3)。燃烧室位于压气机气缸外侧,高压压气机出口的高温高压新鲜热空气,通过燃烧室进口扩压器减速增压后进入燃烧室二股流通道逆向流动,再通过火焰筒头部环形燃烧区旋流器、中心燃烧区旋流器、环形燃烧区主燃孔、掺混区掺混孔及火焰筒壁面冷却孔进入火焰筒内部,与燃料喷嘴喷入火焰筒的天然气快速混合燃烧,掺冷后排出。

图3 重型燃气轮机燃烧室结构示意图Fig.3 Structure scheme of a heavy-duty gas turbine combustor

试验件为带18°扇形机匣的单管燃烧室,其燃料喷嘴共分三条流路,分别供应环形燃烧区与中心燃烧区,其中中心燃烧区由主扩散与副扩散两路供应燃料。

图4 全温全压扇形试验件机匣Fig.4 The sector casing for high-temperature and pressure test

全温全压扇形燃烧室试验件机匣(图4),主要由前后转接段、扇形机匣、测量段组成。前转接段与试验台进气管道连接,将圆形进气通道过渡为扇形通道;扇形机匣相当于整机环形机匣的1/20扇区,机匣内型面与整机基本一致,以确保流场的相似性;测量段用于安装出口测量耙;后转接段将燃烧室出口燃气导引至排气管道。测量段与后转接段采用水冷套结构。采用压力容器强度理论计算公式[1]进行初步设计,和有限元分析软件进行强度校核。

试验前使用孔探仪对试验件关键安装部位进行了检查(图5),试验件安装符合要求。试验现场如图6所示。

4 试验方法及测试参数

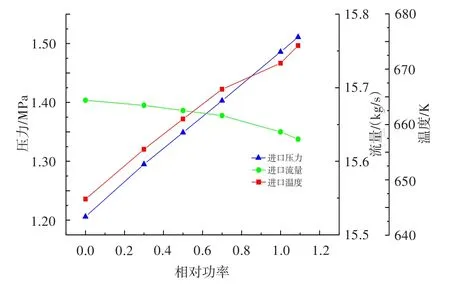

全温全压排故试验分两次完成。首次试验主要是模拟电厂试运行情况,采用的火焰筒结构与电厂试运行件相同(头锥处开有冷却孔)。燃烧室进口参数和燃料流量随相对功率的变化曲线分别如图7、图8所示。第二次试验更改了火焰筒结构(对头锥处冷却孔进行了封堵)。

燃烧室进口空气流量采用空气系统流量测量装置标准孔板测量,进口总压采用2支3点等环面分布的总压耙测量,进口静压采用4点合1点的壁面静压孔测量,进口总温采用2支单点K型总温耙测量;燃烧室出口总温采用布置在出口截面的10支11点S型总温耙测量,测点沿径向等环面分布。第二次试验在环形区内环收缩段敷设了直径为1 mm的铠装K型热电偶检测壁温。

图5 试验件安装检查照片Fig.5 The assemblage and examination of specimen

图6 试验现场照片Fig.6 The test field

图7 燃烧室进口参数随相对功率的变化Fig.7 Combustor inlet pressure vs.relative power

图8 设计方案燃料流量随相对功率的变化Fig.8 Fuel mass flow rate of design scheme vs.relative power

5 试验结果

首次试验结束后,发现试验件火焰筒环形区内环收缩段有烧蚀现象(图9),与电厂试运行期间烧蚀的位置相同,重现了电厂故障。第二次试验结束后,试验件相同位置未发现烧蚀现象,环形区内环收缩段壁温随相对功率的变化曲线如图10所示。

图9 排故试验照片Fig.9 Debugging tests

图10 环形区内环收缩段壁温随相对功率的变化Fig.10 Wall temperature of constringency section in annular zone vs.relative power

从首次试验火焰筒环形区内环收缩段烧蚀照片可以看出,内环收缩段前端即缝槽出口附近壁面完好且呈绿色,说明该处壁面温度未超过其材料GH3044的耐热限制温度1 173 K[2],处于冷却气膜的有效防护之下;烧蚀部位位于气膜冷却段后端,说明该处壁面温度较高,已超过材料耐热限制温度。从第二次试验结果看,火焰筒环形区内环收缩段未发现烧蚀现象,其壁面温度在燃气轮机整个运行工况范围内均未超过1 100 K,说明内环收缩段得到冷却气膜的有效防护。

分析认为,内环收缩段冷却气膜与燃气对流强度较大,附壁性能差,气膜有效长度相对较短。这种结构要获得良好的冷却效果,需保证适当的冷却气膜射流速度及合适的冷却气膜有效长度[3-5]。另外,由于火焰筒环形区内环壁面冷却孔总开孔面积为2 279 mm2,头锥处冷却孔总开孔面积为605 mm2,火焰筒内环总开孔面积增加了26.5%,这使得火焰筒内环收缩段冷却空气流量相对减少,冷却气膜射流速度相对降低,缩短了气膜的有效长度,导致收缩段后端在缺乏良好冷却气膜防护情况下,遭受高温燃气灼烧而发生烧蚀现象。

6 结束语

本文针对某重型燃气轮机天然气燃烧室排故试验需求及现有试验台试验能力不足现状,在现有燃烧室试验器的基础上,通过新建天然气增压站和天然气控制系统,改造天然气管网,改进设计全温全压扇形试验件等措施,建立了燃烧室全温全压试车台,并成功进行了燃烧室全温全压排故试验。这表明建立的全温全压试车台满足使用要求,积累的相关技术经验为后续更高指标的试验器建设奠定了技术基础。试验中复现了降压试验未能出现的电厂故障,验证了燃烧室壁面烧蚀的原因,为燃烧室现场排故及后续优化设计提供了技术支持,同时也获得了宝贵的燃烧室全温全压排故试验经验。

[1]GB150-1998,钢制压力容器[S].

[2]《中国航空材料手册》编辑委员会.中国航空材料手册:第2卷变形高温合金铸造高温合金[K].2版.北京:中国标准出版社,2001.

[3]焦树建.燃气轮机燃烧室[M].北京:机械工业出版社,1988.

[4]赵强,刘庆国.火焰筒壁气膜冷却效果试验研究[J].航空发动机,1999,25(3):51—56.

[5]胡正义.燃烧室设计计算-流量分配、冷却缝槽结构和壁温的关系[R].1992.

High-Temperature and Pressure Debugging Test of a Heavy-Duty Gas Turbine Combustor

LUO ZHi-feng1,LIU Chong-yang1,HUANG ZHi-guo2,WANG Xiu-lan1,LI Hua-dong1

(1.China Gas Turbine Establishment,Jiangyou 621703,China;2.China Aviation Engine Holdings Corporation LTD,Beijing 100028,China)

The high-temperature and pressure test rig construction for heavy-duty gas turbine combustor with natural gas,and the debugging tests were presented.Abundant construction experience was accumulat⁃ed in the process and it made a technology base for the higher index tester building.The combustor working faults in the electricity generating station were reappeared in the high-temperature and pressure tests and the reasons of combustor liner wall ablation were certificated,which is helpful for the combustor debugging and optimum design.At the same time,the valuable experience of high-temperature and pressure combus⁃tor debugging test are also got.

heavy-duty gas turbine;combustor;natural gas;test rig;high-temperature and pressure test;debugging

TK477

:A

:1672-2620(2014)06-0033-04

2014-04-01

罗智锋(1980-),男,陕西渭南人,工程师,主要从事航空发动机燃烧室试验研究。