面向车身结构分析的骨架驱动模型变形方法*

李宝军,杨 磊,刘明增,胡 平†,王 博

(1.大连理工大学 工业装备与结构分析国家重点实验室,辽宁 大连 116024;2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

面向车身结构分析的骨架驱动模型变形方法*

李宝军1,2,杨 磊1,刘明增1,胡 平1†,王 博1

(1.大连理工大学 工业装备与结构分析国家重点实验室,辽宁 大连 116024;2.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

提出一种面向车身结构分析的骨架驱动模型变形方法,实现有限元模型的有效重用.根据给定车身结构有限元模型的几何特点,定义描述车身结构的骨架曲线与包围车身结构的控制体.建立骨架曲线与模型控制体的约束关系,用户可对骨架曲线进行编辑,得到目标控制体形状.最终应用体变形方法,重构内嵌的有限元模型.数值实例表明,骨架驱动的模型变形方法能够实现有限元模型的有效重用,并为用户提供了直观便捷的交互方式.

模型变形;骨架曲线;结构知识;车身结构;有限元模型

随着CAE的不断发展,其重心由为设计提供校验向设计优化转变[1].无论是基于代理模型[2]的优化算法还是启发式优化算法[3],都需要对设计空间进行采样,生成多个相似的CAE模型.然而,由CAD模型生成CAE模型需要耗费巨大工作量,因此有效重用已有CAE模型,是提高复杂工程产品设计效率的重要方法之一.

模型重用方法获得了许多研究关注[3-13].文献[4-5]提出了基于模板与知识库的快速有限元模型获取方法,实现了有限元模型的重用.然而该类方法基于近似有限元模型,求解精度有限.文献[6-8]应用面变形方法实现网格模型的有效变形.然而面变形方法一般用于流形网格模型,且对于大规模网格模型,求解效率不高.相对于面变形方法,体变形方法[3,9]将模型嵌于控制体内部,因此不受模型表示形式的限制,适用于复杂工程产品有限元模型的整体变形.

传统的网格模型变形方法在交互的过程中缺少对于模型整体结构特征的理解,需对离散网格顶点进行大量约束,否则难以获得合理的变形结果[10].文献[11]将模型的结构特征定义为模型各部分的几何形式与其之间的联系.Gal等[12]和Zheng等[13]利用模型的结构特征,实现直观便捷的交互式模型编辑.

针对复杂工程产品变型设计(variant design)中的有限元模型更新问题,本文提出了基于车身侧视图的骨架驱动有限元模型变形方法.根据给定的车身有限元模型,定义具有结构特征的平面骨架,并生成与车身结构部件对应的平面控制单元以及空间控制体.建立“骨架曲线-控制单元-控制体-有限元模型”的层次对应关系.通过编辑平面骨架曲线形状,变形已有有限元模型,获得满足设计需求的新模型,实现模型的有效重用.

本方法的贡献主要有以下3点:1)应用骨架曲线描述车身结构部件的几何形状特征及其之间的相互关系,获得了模型的整体结构特征;2)骨架驱动的模型变形方法为用户提供了直观便捷的模型编辑方式;3)变形所得有限元模型仍具有与初始有限元模型相近的网格质量,实现了模型的有效重用.

1 算法概述

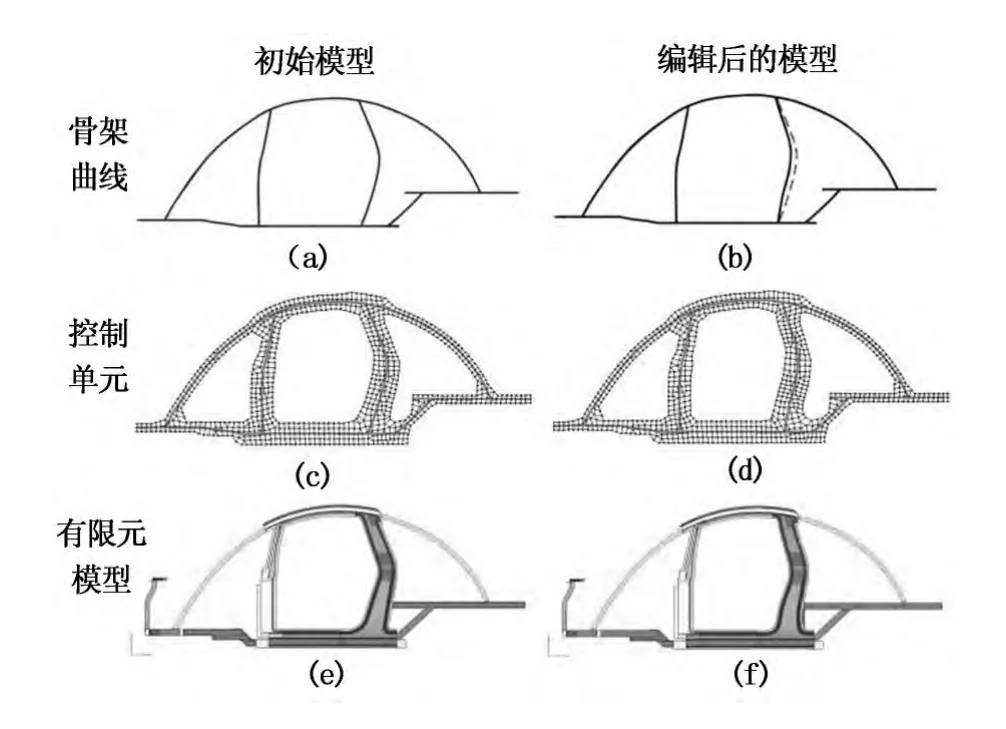

本文通过建立“骨架曲线-控制单元-控制体-有限元模型”的层次对应关系(见图1),以骨架曲线为模型变形的驱动,结合基于拉普拉斯坐标的面变形方法与基于等参元的体变形方法,实现了便捷且有效的整体有限元模型变形.

图1 骨架驱动的有限元模型变形Fig.1 Skeleton-driven FE model deformation

1.1 骨架曲线

本文选取车身侧视图为工作平面,通过分析给定车身结构有限元模型各部件间的拓扑关系,定义平面骨架曲线,其几何表示形式为三阶Bézier曲线.将骨架曲线分为两类,分别是骨干(bone)曲线与关节(joint)曲线(见图2).其中,骨干曲线由若干条曲线相连构成,描述梁和板的几何形状特征;关节曲线由数条曲线相交于接头位置而组成,描述接头的几何特征及部件之间的连接关系[4,14].因此,骨架曲线体现了模型的结构特征,即各部件的几何形状特征与其之间的相互关系.传统的网格变形方法需要根据网格模型(或控制体模型)定义控制顶点、可变顶点和固定顶点,而后改变离散控制顶点的位置,并结合变形函数,获得变形后的网格模型[6,9].

图2 车身主要部件的骨架曲线表示Fig.2 Skeleton curve representation of major pars in auto-body structure

与传统方法相比,骨架驱动网格模型变体方法通过设定骨架曲线的影响距离,自动定义控制顶点和固定顶点(即约束点)及可动顶点.并根据骨架曲线确定约束点的位置变化,从而驱动模型变形,最终获得满足设计需求的有限元模型变形结果.因此,与传统的编辑方法相比,本文利用具有整体结构特征的骨架曲线作为交互柄,驱动模型的变形,为用户提供直观便捷的交互方式.

1.2 模型有效重用

本文以变型设计为前提,对有限元网格进行重用.为避免网格重划分,应在变形过程中对有限元网格质量进行保持,以获得可分析的变形结果.通过最小化控制单元在变形前后的相对差异(见2.2节),保持变形后控制体模型质量,最终保持内嵌于其中的有限元网格质量.

1.3 算法流程

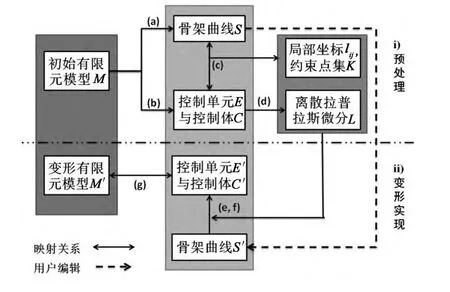

图3为骨架驱动模型变形方法流程图.骨架驱动网格模型变形流程可分为2步:预处理(图3中(a)~(d))与变形实现(图3中(e)~(g)).变形结果如图1所示,其中图1(a)和图1(b)中的实线分别为变形前后的骨架曲线,图1(b)中的虚线为变形前的骨架曲线;图1(c)和图1(d)分别为变形前后的控制单元与骨架曲线;图1(e)和图1(f)分别为变形前后的有限元模型.

1)骨架曲线的定义.根据对给定有限元模型M的形状与拓扑分析结果,在侧视图工作平面内,定义对应的平面骨架曲线S.

2)控制单元与控制体的生成.根据定义的骨架曲线和模型信息,在侧视图平面内,生成包围车身结构的平面控制单元,E={V,F},其中V 为E 的顶点,F为E的拓扑信息.沿垂直侧视图平面方向做张量积,生成与控制单元对应的空间控制体模型C.

3)约束关系的建立.设骨架曲线的影响距离为de,将在此范围内的平面控制单元顶点V作为约束点,并以骨架曲线上最近采样点的移动标架表示,从而建立平面控制单元E与骨架曲线S的约束关系K.

4)控制单元的微分坐标表示.将平面控制单元顶点V用拉普拉斯微分坐标[15]表示.

5)约束点位置更新.编辑骨架曲线S得到骨架曲线S′.并根据约束关系K,求解变形后约束点的全局坐标p′.

6)平面控制单元的重建.根据平面控制单元顶点的微分坐标与更新后的约束点位置p′,构造并求解优化问题(如式(1)所示),重建变形后的平面控制单元顶点V′.再根据控制单元的拓扑信息F,获得编辑后的控制网格E′={V′,F}.

7)模型编辑的实现.将给定有限元模型M嵌入初始控制体C内,结合文献[9]所提出的体变形方法及变形后的控制体C′,求得变形后的内嵌模型M′.

图3 骨架驱动模型变形方法流程图Fig.3 Workflow of skeleton-driven model deformation method

2 算法实现

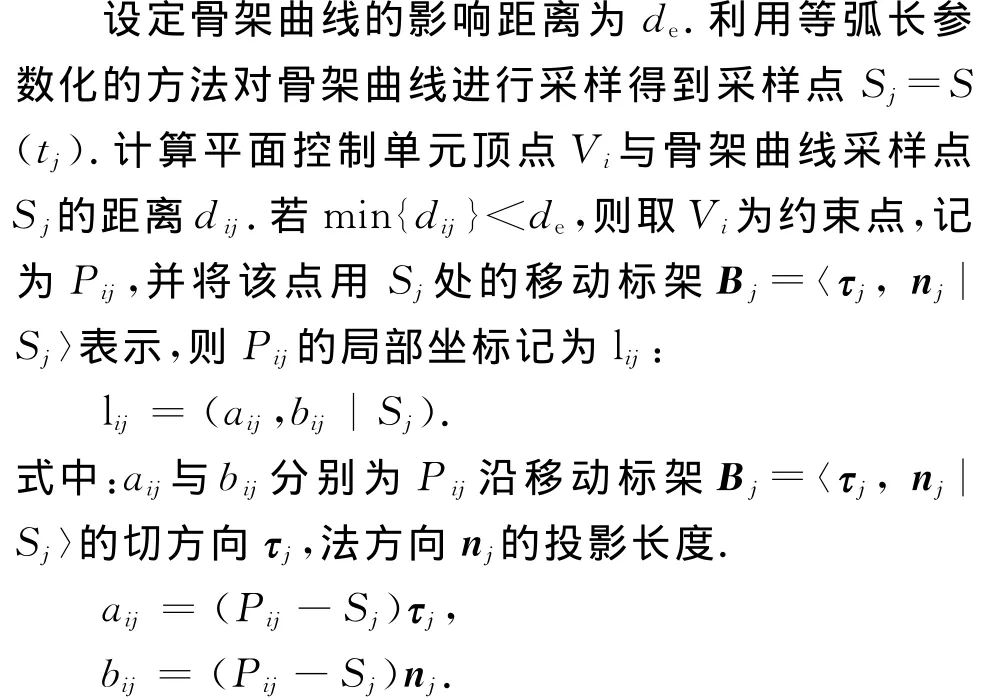

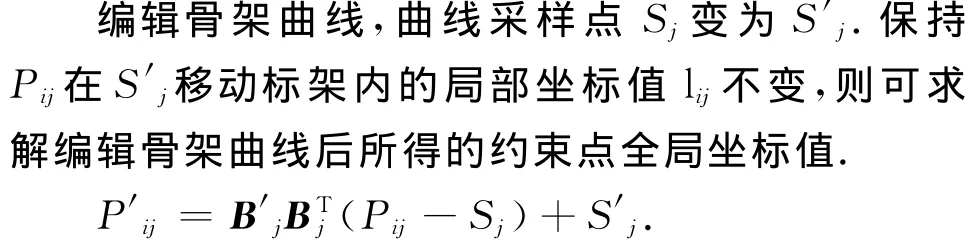

2.1 约束关系的建立与约束点位置更新

为实现骨架驱动的模型变形,需建立骨架曲线与平面控制单元的约束关系,并根据这一关系与编辑后的骨架曲线,更新控制单元约束点的全局坐标.

从而建立了平面控制单元的顶点与骨架曲线之间的约束关系.

其中:Bj与B′j分别为Sj与S′j对应的移动标架.从而,约束点的坐标位置得到更新(如图4所示).

图4 约束点在曲线移动标架内的坐标表示Fig.4 Updating of constrained vertex

2.2 平面控制单元的重建

由初始平面控制单元的微分坐标以及更新的约束点坐标,可重建变形平面控制单元.本文采用文献[15]所介绍的方法计算控制单元的拉普拉斯微分坐标,其表达网格顶点与一环域顶点平均位置的差异,建立了顶点之间的相对位置关系,且仅需求解一个线性方程组,因此可实现快速编辑更新.

为保持控制单元各顶点间的相对位置关系,需最小化变形控制单元与初始控制单元顶点的微分坐标差异,且变形控制单元的约束点应满足其与骨架曲线的约束关系.考虑插值通过约束点位置可能会造成较大网格单元扭曲,因此需构造优化问题,如式(1)所示,拟合通过约束点位置,对变形控制单元进行求解.

式中:L为拉普拉斯系数矩阵;x为平面控制单元的顶点坐标;δ(x)为拉普拉斯微分坐标;λ为平衡参数;pk为约束点的全局坐标;K为约束点集合.

式中:A由L与λCK组成;CK为约束系数矩阵;b由δ(x)和λp组成.

最后,根据式(3)解得变形平面控制单元顶点的全局坐标.再根据文献[9]提出的体变形方法生成对应的控制体并重建变形后的有限元模型.

3 数值实例

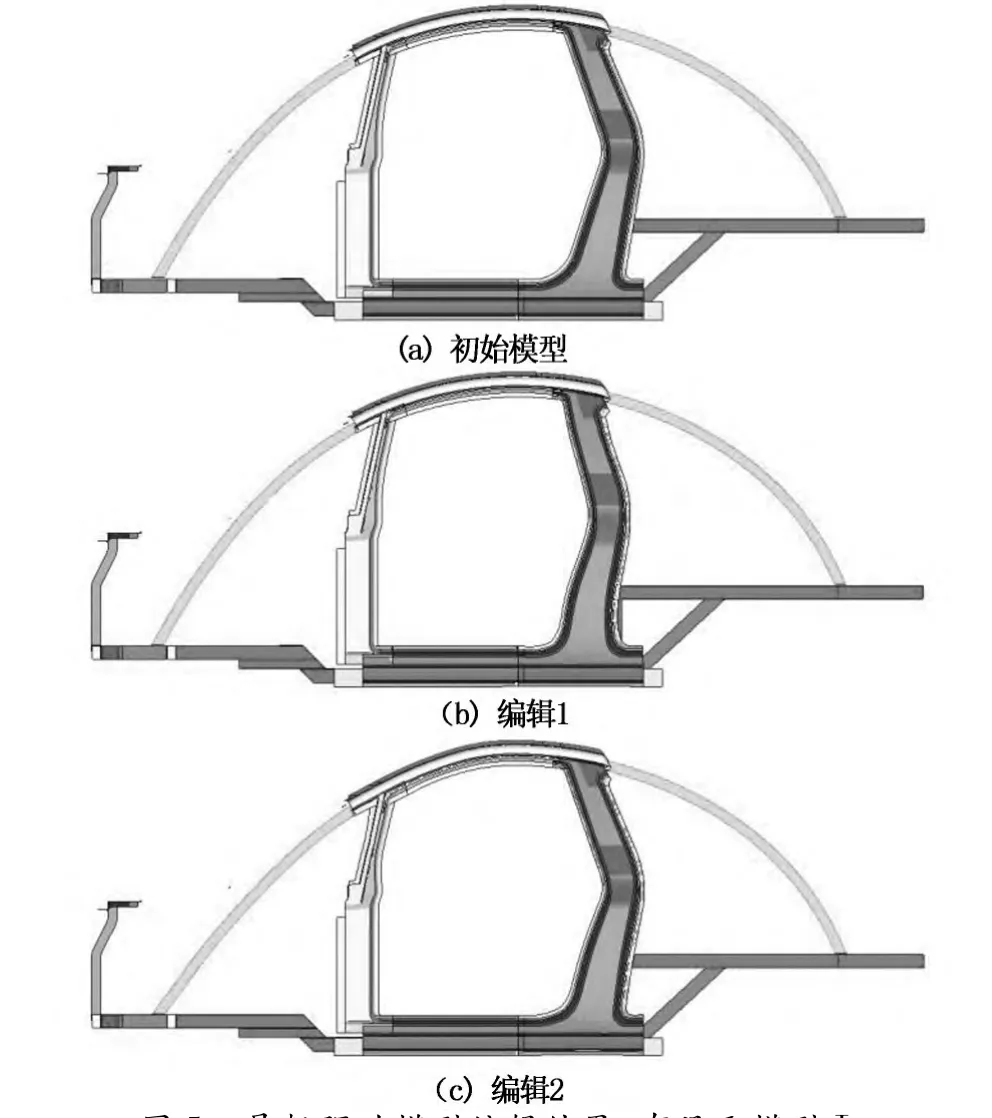

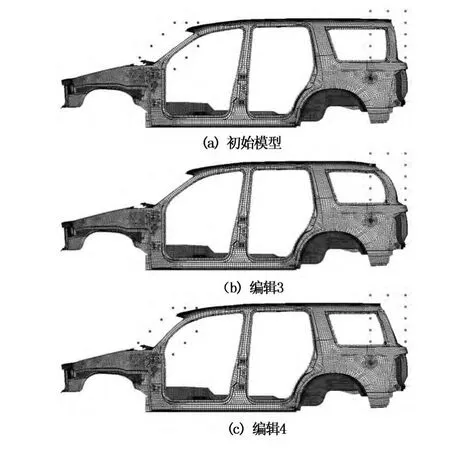

为验证本方法有效性,将上述有限元模型变形方法集成到自主研发的CAD/CAE集成软件平台DCiPMeshMorpher模块内[9],在配置内存为2.99GB、处理器型号为2.10Hz Intel(R)Core(TM)2Duo CPU的计算机上,应用骨架曲线驱动模型变形方法,对有限元模型I(某自主研发的纯电动微型车车架结构有限元模型[16])、模型Ⅱ(某乘用车白车身有限元模型[9])进行测试.有限元模型Ⅰ与Ⅱ的变形结果分别如图5和图6所示.其中编辑1,2分别改变了模型I的B柱与白车身前部,编辑3,4分别对模型Ⅱ的后风窗窗框形状做出了不同的改变,且编辑4还对模型Ⅱ的前风窗窗框形状进行了修改.

图5 骨架驱动模型编辑结果:有限元模型ⅠFig.5 Results of skeleton-driven model editing:FE modelⅠ

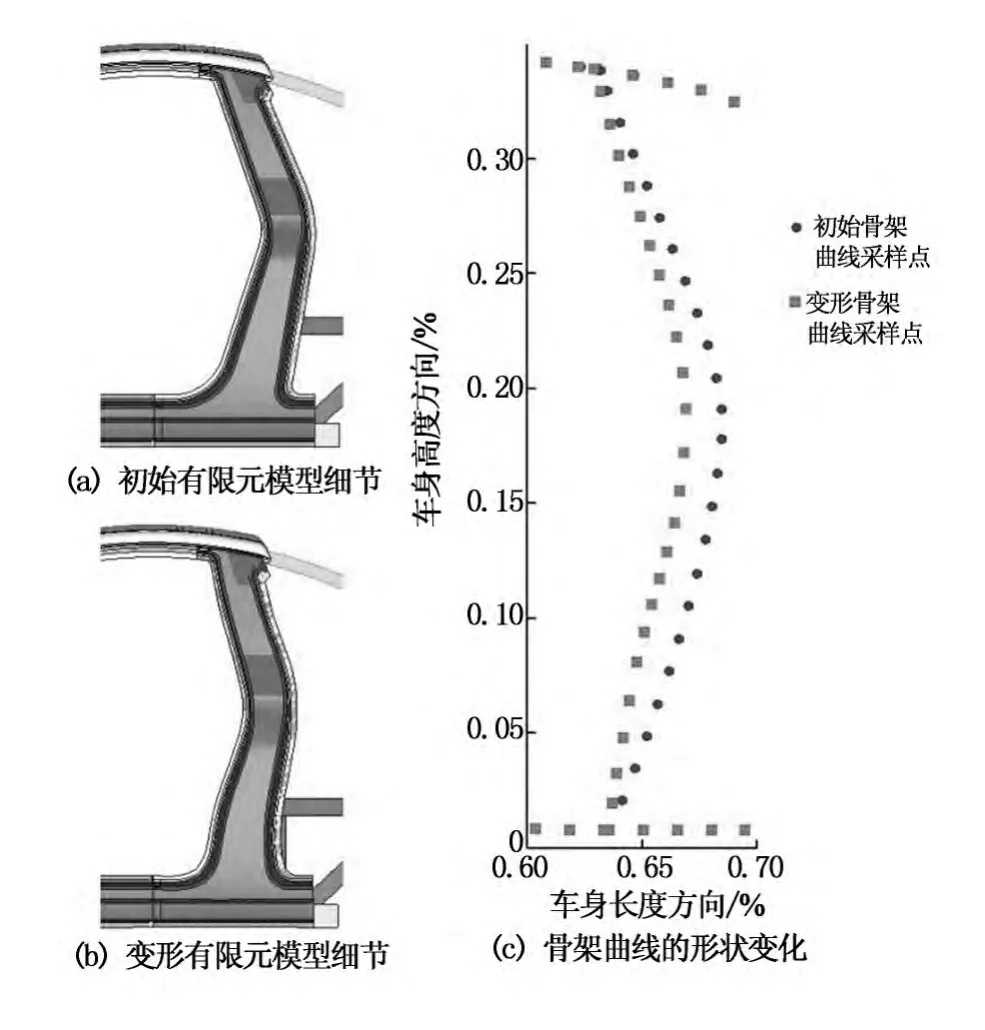

编辑1的变形细节如图7所示.图8为图7中骨架曲线变形前后的坐标差异(B柱对应骨架曲线采样点编号为134~137与197~220).

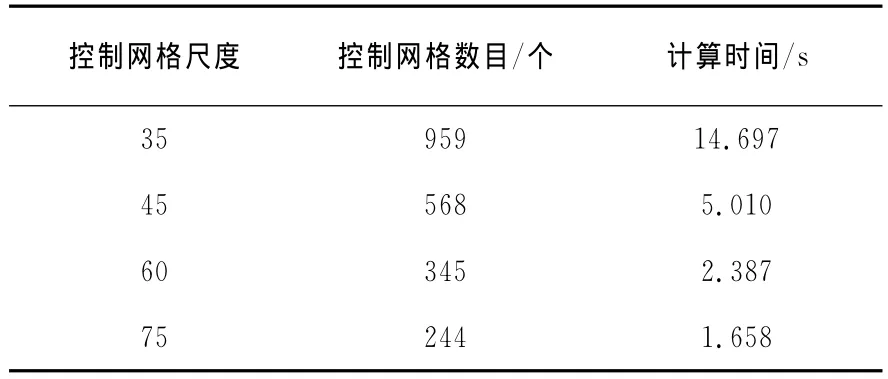

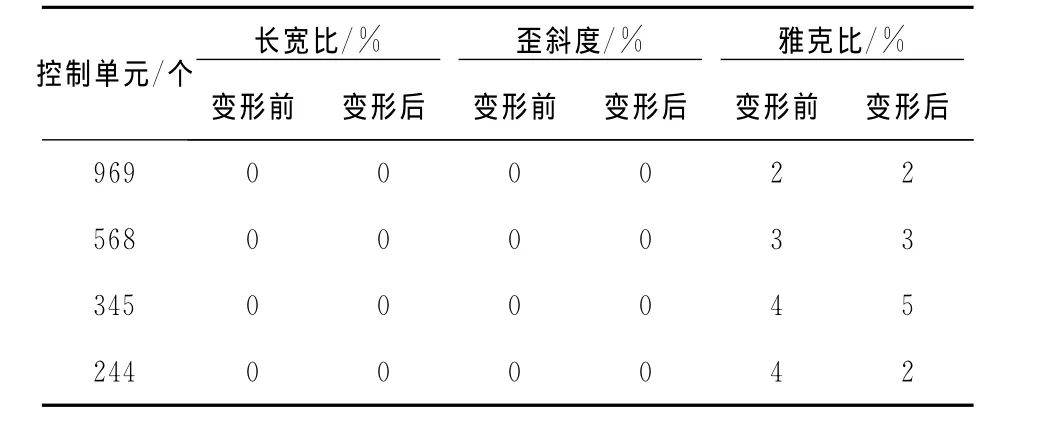

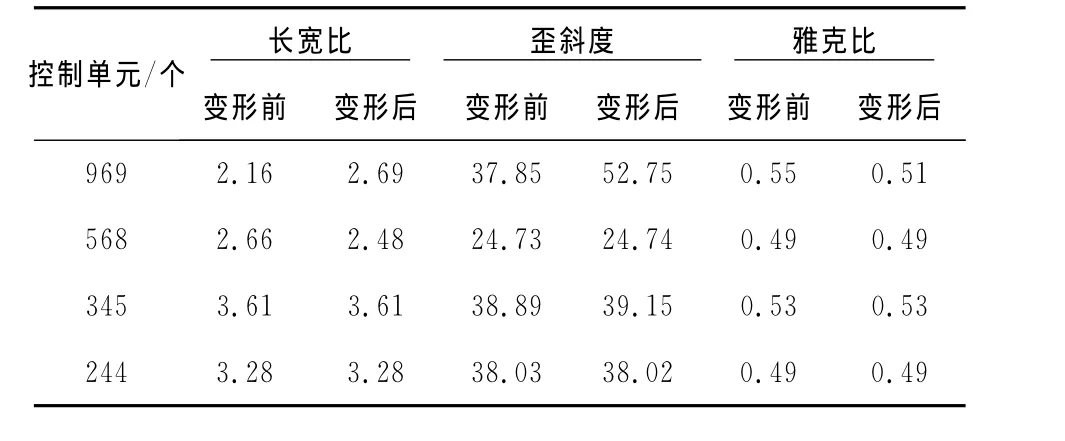

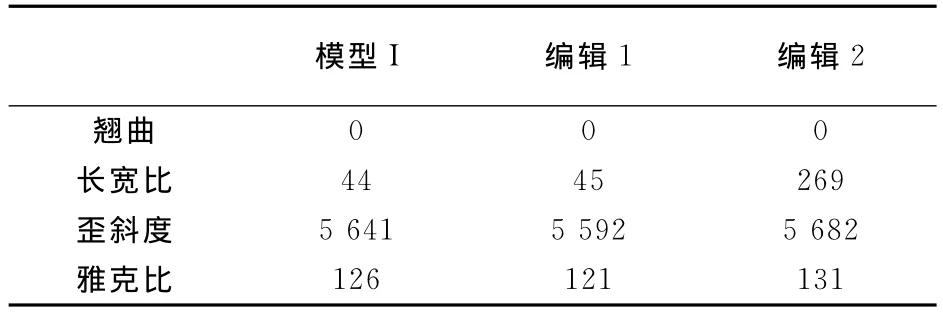

给定骨架曲线与控制单元,统计了编辑1中控制单元尺度与计算时间的关系,如表1所示.其中,计算时间为自改变骨架曲线形状至获得变形后的控制单元的运行时间,包括了算法流程中的预处理与变形实现两部分.由表1可知,随着控制单元数目的增加,计算时间显著增加.表2与表3分别列出了失效控制单元占总单元数的百分比与最差单元的质量.表4显示了变形有限元模型I中失效单元的个数,其中有限元模型I共有133 045个单元.对于所有网格单元,其长宽比、歪斜度与雅克比失效阈值分别为大于5、大于60以及小于0.7.

图6 骨架驱动模型编辑结果:有限元模型ⅡFig.6 Results of skeleton-driven model editing:FE modelⅡ

图7 编辑1的变形细节Fig.7 Deformation detail in editing 1

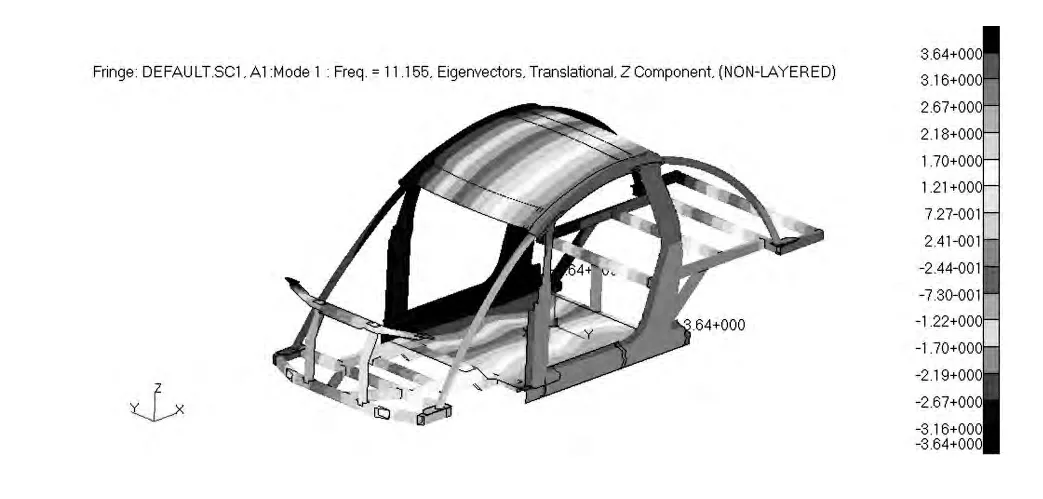

由表2和表3的结果对比可知,本文所提方法能够获得质量稳定的控制单元.兼顾计算效率与变形效果,文中其他编辑结果均采用尺度为45的控制单元.由表4可知,本方法能够保持有限元模型的网格质量.变形有限元模型的模态分析结果如图9所示.由图9可知,本文方法能实现有限元模型的有效重用.

图8 编辑1中的骨架坐标变化Fig.8 Positional changes of skeleton sample points in editing 1

表1 控制单元与相应的计算时间Tab.1 Control elements and computational time

表2 变形前后控制单元的失效比例Tab.2 Comparison of the ratio of failed control elements before/after deformation

表3 变形前后控制单元的最差质量Tab.3 Comparison of the worst case of control elements before/after deformation

表4 变形有限元模型的失效网格个数Tab.4 The number of failed elements in deformed model

图9 变形有限元模型I的模态分析Fig.9 Modal analysis of deformed FE model I

4 结 论

本文提出了面向车身有限元的平面骨架驱动体变形方法.根据输入的有限元模型,定义具有结构特征的骨架曲线以及控制单元,并建立“骨架曲线-控制单元-控制体-有限元模型”的层次结构.以骨架曲线驱动模型变形,结合基于拉普拉斯坐标的面变形方法与基于等参元的体变形方法,实现了便捷有效的整体有限元模型变形.并由数值实验可知,本方法能够实现有限元模型的有效重用.

然而,获得较高质量的平面控制单元需要一定程度的人工交互是本方法的局限之一.如何自动高效地获取高质量平面控制单元,是亟待解决的问题.将目前的平面骨架曲线推广至三维空间,并实现骨架曲线驱动空间曲面的变形设计,进而融合精确几何分析也是未来的工作目标.最后,有效地管理具有结构知识的骨架曲线也是值得深入探讨的问题.

[1] SHIMADA K.Current issues and trends in meshing and geometric processing for computational engineering analyses[J].Journal of Computing and Information Science in Engineering,2011,11(2):021008.

[2] 姚凌云,于德介.基于支持向量机响应面的车身部件声特性优化[J].湖南大学学报:自然科学版,2008,35(11):21-25.

YAO Ling-yun,YU De-jie.Optimization of the acoustic properties of vehicle body components based on support vector machine response surface method[J].Journal of Hunan Universi-ty:Natural Sciences,2008,35(11):21-25.(In Chinese)

[3] MENZEL S,SENDHOFF B.Representing the change-free form deformation for evolutionary design optimization[M]//YU T,DAVIS L,BAYDAR C,et al.Evolutionary Computation in Practice.Berlin Heidelberg:Springer,2008:63-86.

[4] HOU W,ZHANG H,ZHANG W,et al.Rapid structural property evaluation system for car body advanced design[J].International Journal of Vehicle Design,2011,57(2):242-253.

[5] ZIMMER H.SFE concept CAE design:a key enabler in virtual product & vehicle development[R].Lisbon,Portugal:The 3rd AUTOSIM Workshop,2006.

[6] YI B,LIU Z,DUAN G,et al.Finite element method and sharp features enhanced laplacian for interactive shape design of mechanical parts[J].Journal of Computing and Information Science in Engineering,2014,14(2):021007.

[7] 方剑光,高云凯,王婧人,等,基于网格变形技术的白车身多目标形状优化[J].机械工程学报,2012,48(24):119-126.

FANG Jian-guang,GAO Yun-kai,WANG Jing-ren,et al.Multi-objective shape optimization of body-in-white based on mesh morphing technology[J].Chinese Journal of Mechanical Engineering,2012,48(24):119-126.(In Chinese)

[8] WANG S,HOU T,LI S,et al.Hierarchical feature subspace for structure-preserving deformation[J].Computer-Aided Design,2013,45(2):545-550.

[9] 刘明增,李宝军,王长生,等.基于等参变换的车身有限元模型自由变形设计[J].农业机械学报,2012,43(4):15-19.

LIU Ming-zeng,LI Bao-jun,WANG Zhang-sheng,et al.Free form deformation design for auto-body finite element model based on isoparametric transformation[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(4):15-19.(In Chinese)

[10]HOJJAT M,STAVROPOULOU E,BLETZINGER K U.The vertex morphing method for node-based shape optimization[J].Computer Methods in Applied Mechanics and Engineering,2014,268(1):494-513.

[11]MITRA N,WAND M,ZHANG H,et al.Structure-aware shape processing[R].Hong Kong:ACM,2013.

[12]GAL R,SORKINE O,MITRA N,et al.iWIRES:an analyzeand-edit approach to shape manipulation[J].ACM Transactions on Graphics(TOG),ACM,2009,28(3):33.

[13]ZHENG Y,FU H,COHEN-OR D,et al.Component-wise controllers for structure-preserving shape manipulation[J].Computer Graphics Forum,2011,30(2):563-572.

[14]MUNDO D,HADJIT R,DONDERS S,et al.Simplified modelling of joints and beam-like structures for BIW optimization in a concept phase of the vehicle design process[J].Finite Elements in Analysis and Design,2009,45(6):456-462.

[15]SORKINE O.Differential representations for mesh processing[J].Computer Graphics Forum,2006,25(4):789-807.

[16]JIN C,HE H,LI B,et al.Modal analysis of a body in white based on sensitivity analysis[C]//ARAI T.Mechatronics and Automation (ICMA),2012International Conference on.Chengdu China:IEEE,2012:1297-1301.

Skeleton-driven Model Editing for Auto-body Structural Analysis

LI Bao-jun1,2,YANG Lei1,LIU Ming-zeng1,HU Ping1†,WANG Bo1

(1.State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian Univ of Technology,Dalian,Liaoning 116024,China;2.State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Hunan Univ,Changsha,Hunan 410082,China)

We presented a skeleton-driven model deformation method for the effective reuse of finite element(FE)models in auto-body structural analysis.Skeletons were defined to describe the body structure and control blocks embedding the body structure based on the geometry of the given FE model.Then,the constraint between the skeleton curve set and control blocks of the given model were established so that the user can derive the desired shape of control blocks by editing the skeleton curves.Finally,the deformed FE model was reconstructed by using the spatial deformation method.Numerical experiments show that the proposed method can obtain physically plausible deformed results and achieve the effective reuse of the given FE models.In addition,using skeleton curves as the handles can provide users with an intuitive way to manipulate FE models.

model deformation;skeleton curves;structural awareness;auto-body structure;finite element model

TH122

A

1674-2974(2014)08-0007-06

2013-08-07

国家自然科学基金资助项目(61173102,11272077);国家基础研究发展计划(973计划)资助项目(2010CB832700);中央高校基本科研业务费专项基金资助项目(DUT12RC(3)206);湖南大学汽车车身先进设计制造国家重点实验室开放基金资助项目(31115023)

李宝军(1977-),男,山东莱阳人,大连理工大学讲师,博士

†通讯联系人,E-mail:pinghu@dlut.edu.cn