某中低品位钾长石无氟浮选试验研究

吕振福,李洪潮,张红新,田 敏

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国家非金属矿资源综合利用工程技术研究中心,河南 郑州 450006)

钾长石是一种含钾架状结构硅酸盐,为KAlSi3O8的三个同质多像变体透长石、正长石和微斜长石的总称。天然钾长石的杂质以石英和氧化铁为主,氧化钠和氧化钙次之,熔点1150±20℃,熔融间隔时间长,化学稳定性好,被广泛应用作玻璃、陶瓷、化工、磨料磨具、玻璃纤维、电焊条等工业的原料。

由于传统的氢氟酸法浮选工艺分离钾长石与石英会对环境造成严重污染,一直制约着这一资源的高效开发利用。本试验通过对钾长石的无氟浮选工艺研究,成功地实现了钾长石与石英的有效分离,获得了合格的长石与石英精矿,实现了矿产资源的综合利用[1-3]。

1 原矿性质

1.1 原矿化学多项分析

试验用样化学多项分析结果见表1。

表1 原矿化学多项分析结果/%

1.2 主要矿物组成及特征

矿石中主要非金属矿物是钾长石、斜长石、石英、绢云母,金属矿物主要是褐铁矿(图1)。

图1 长石中包裹细粒的铁矿物

钾长石:属于微斜长石,含量在50%左右,大部分微斜长石中都有细粒的铁矿物包体,或者边缘部分与铁矿物连生。部分长石绢云母化和黏土矿化。

斜长石:含量在10%左右,多以石英和钾长石连生体状态产出。

石英:含量在30%~35%,粒状,原生粒度不能测量。

绢云母:含量较低,为长石绢云母化的产物,粒度细小。

金属矿物:主要是褐铁矿,粒度在0.01~0.05mm之间,多被长石、石英包裹。

2 试验方案的选择

矿石在磨矿过程中易泥化,加大了浮选过程中的浮选药剂用量,在分离长石与石英之前应先进行脱泥。为考察不同脱泥流程对长石石英分离的影响,试验中进行了浮选脱泥和沉降脱泥对比试验研究。脱泥后浮选分离钾长石、石英的关键在于捕收剂的选择,根据探索试验结果本试验最终选择阴阳离子混合捕收剂作为长石浮选捕收剂,阳离子捕收剂选用油胺,阴离子捕收剂选用石油磺酸钠,其配比关系为1∶2。

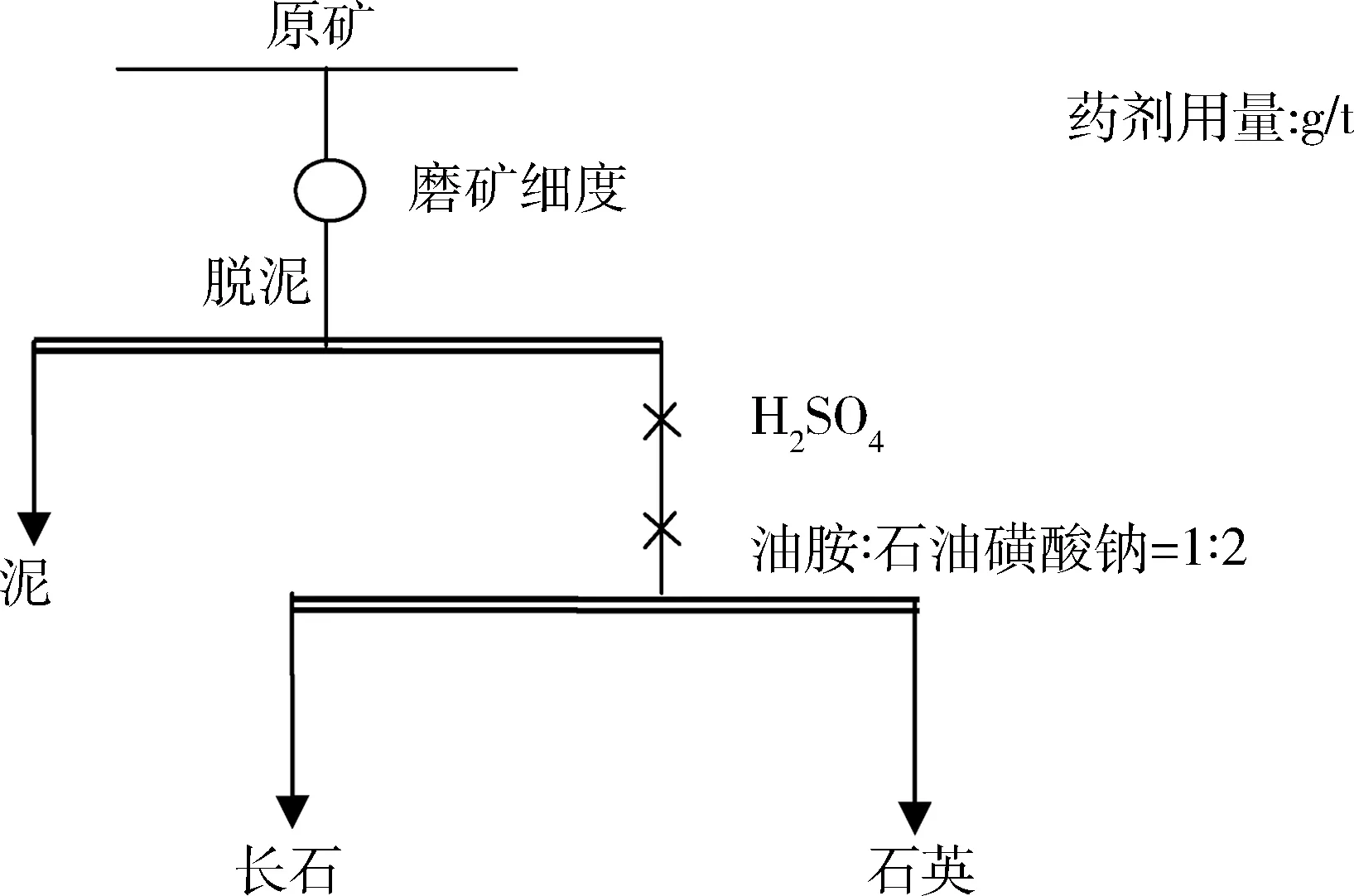

浮选脱泥:浮选脱泥捕收剂为自制羟基羧酸,在以往的钾长石矿浮选试验中脱泥效果良好。原矿磨至-0.074mm占70%,加入捕收剂羟基羧酸浮选脱泥,脱泥后矿浆调整pH为4,加入捕收剂油胺与石油磺酸钠浮选长石,试验流程及条件见图2。

沉降脱泥:原矿磨至-0.074mm占70%,沉降脱泥脱去-0.025mm粒级产品,脱泥后矿浆调整pH为4,加入捕收剂油胺与石油磺酸钠浮选长石,试验流程见图3,试验结果如表2所示。

图2 浮选脱泥流程

图3 沉降脱泥流程

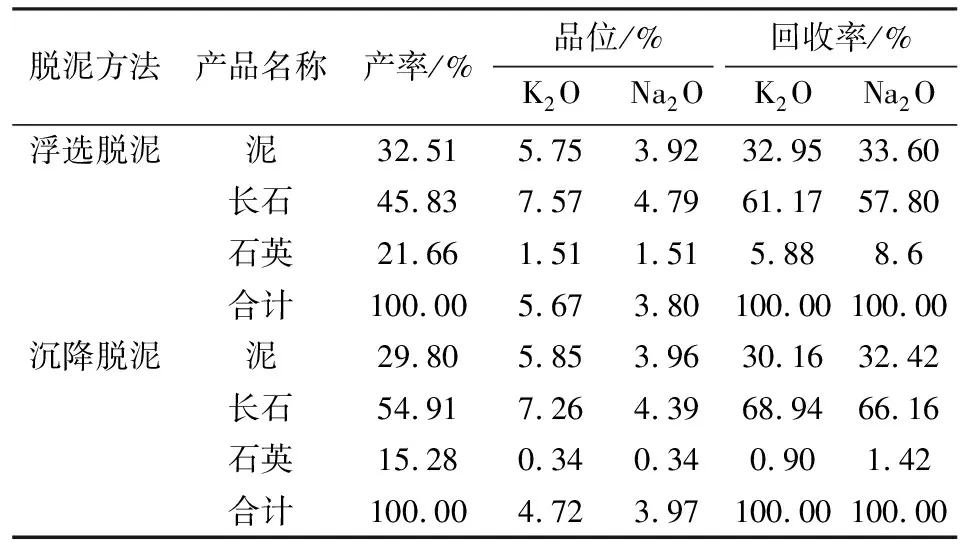

表2 脱泥试验结果

以上对比试验结果表明,采用浮选脱泥和沉降脱泥工艺流程均可获得品位和回收率较高的长石精矿,但浮选脱泥流程所得长石精矿中K2O、Na2O回收率均低于沉降脱泥所得长石精矿中回收率。因此,从选矿工艺的实用性、选别指标考虑,选用沉降脱泥流程。

3 长石石英分离试验研究

3.1 磨矿细度及其他条件的确定

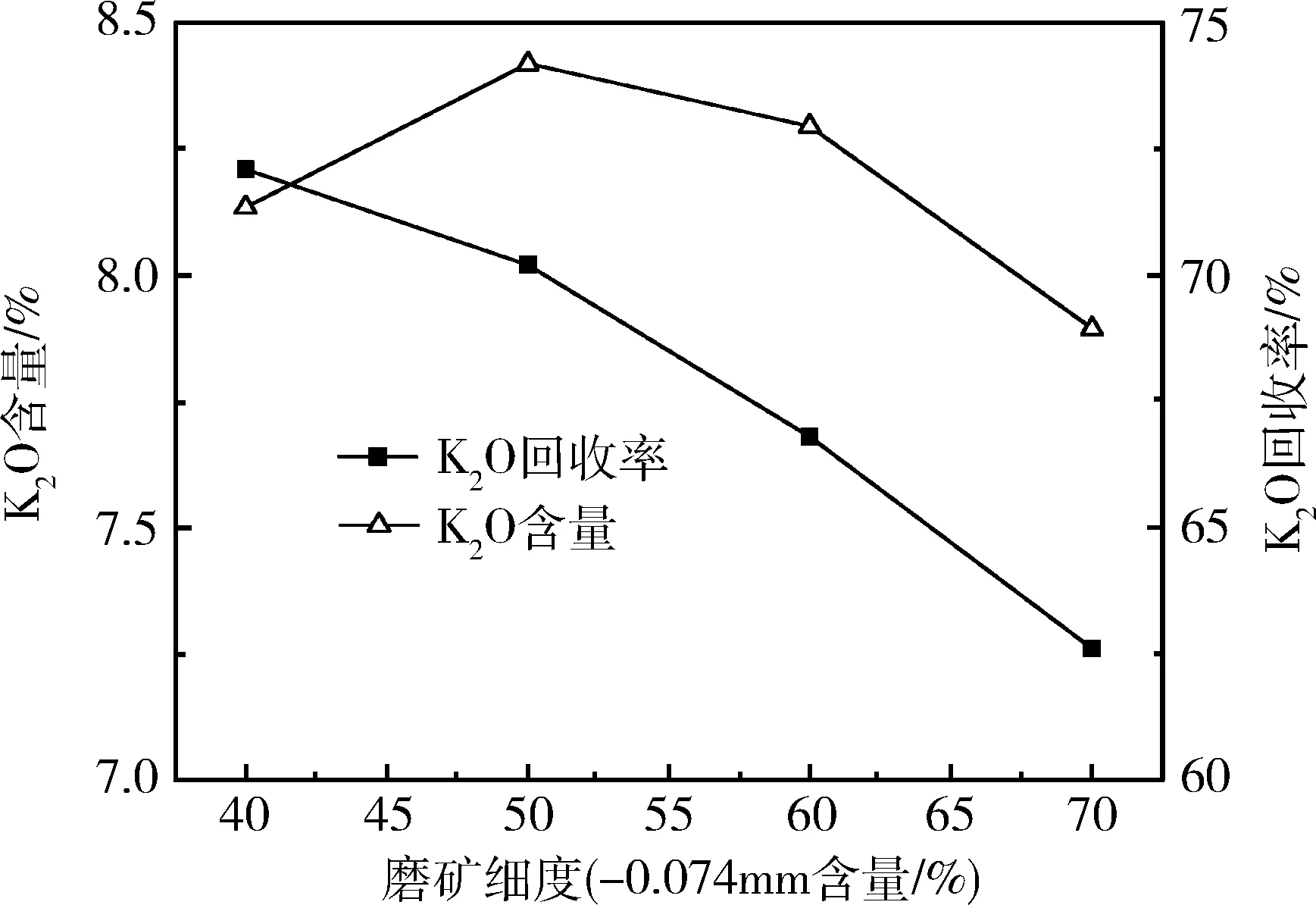

磨矿细度是浮选分离的重要条件,合理的磨矿细度既要保证目的矿物的充分单体解离,又要避免过粉碎发生。磨矿细度试验采用沉降脱泥、一次粗选流程,试验流程图如图4所示。

图4 磨矿细度试验工艺流程

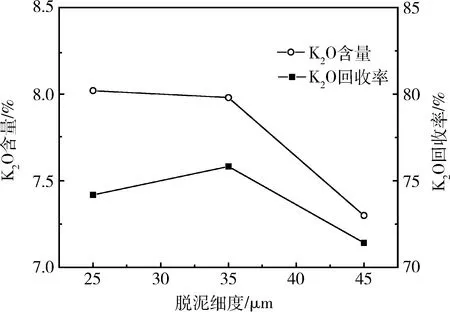

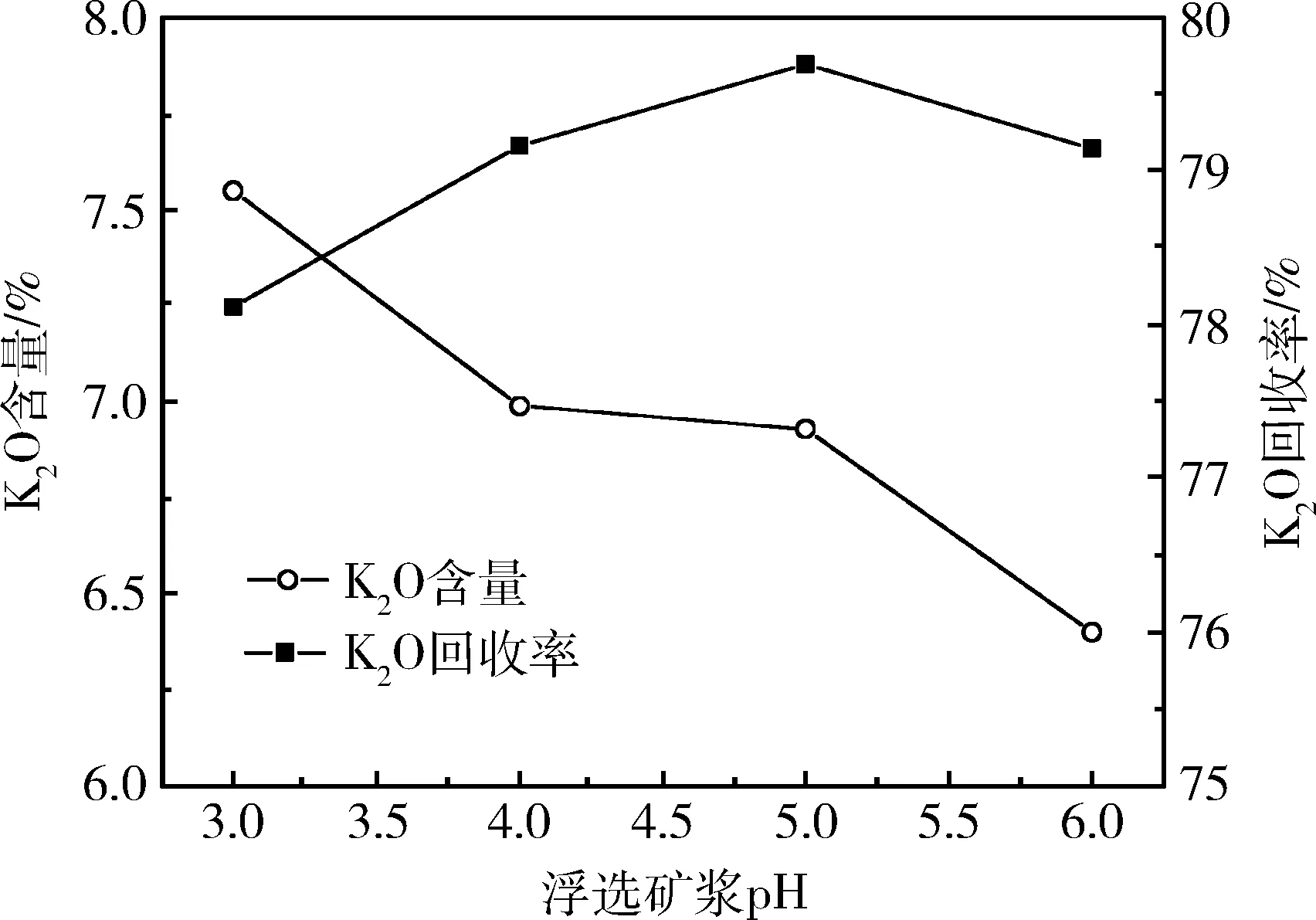

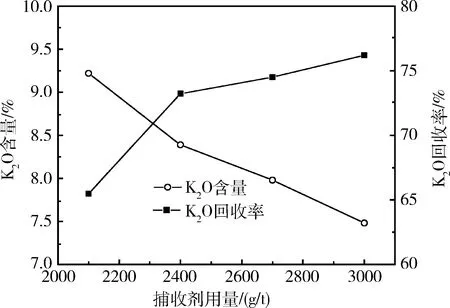

选矿条件试验结果如图5~8所示,经比较选择确定了适宜的试验条件为:磨矿细度-0.074mm含量占50%、脱泥粒度0.025mm、粗选H2SO4用量1000g/t、油胺∶石油磺酸钠=800g/t∶1600g/t。

图5 磨矿细度试验结果

图6 脱泥细度试验结果

图7 浮选矿浆pH试验结果

3.2 开路流程试验

矿浆pH试验工艺流程及工艺条件见图9,试验结果见表3。

图8 捕收剂用量试验结果

图9 开路试验工艺流程

表3 开路流程试验结果

开路试验结果表明,在确定的选矿工艺流程及药剂制度下,可以获得K2O和Na2O的品位分别为7.74%和4.44%,回收率分别为68.04%和60.87%的长石精矿。长石精矿磁选试验结果表明,因开始中铁矿物细粒嵌布,磁选后长石精矿中含铁量降低不明显,且磁性物中长石含量较高,因此闭路试验中取消磁选作业保证长石的回收率。

3.3 闭路试验

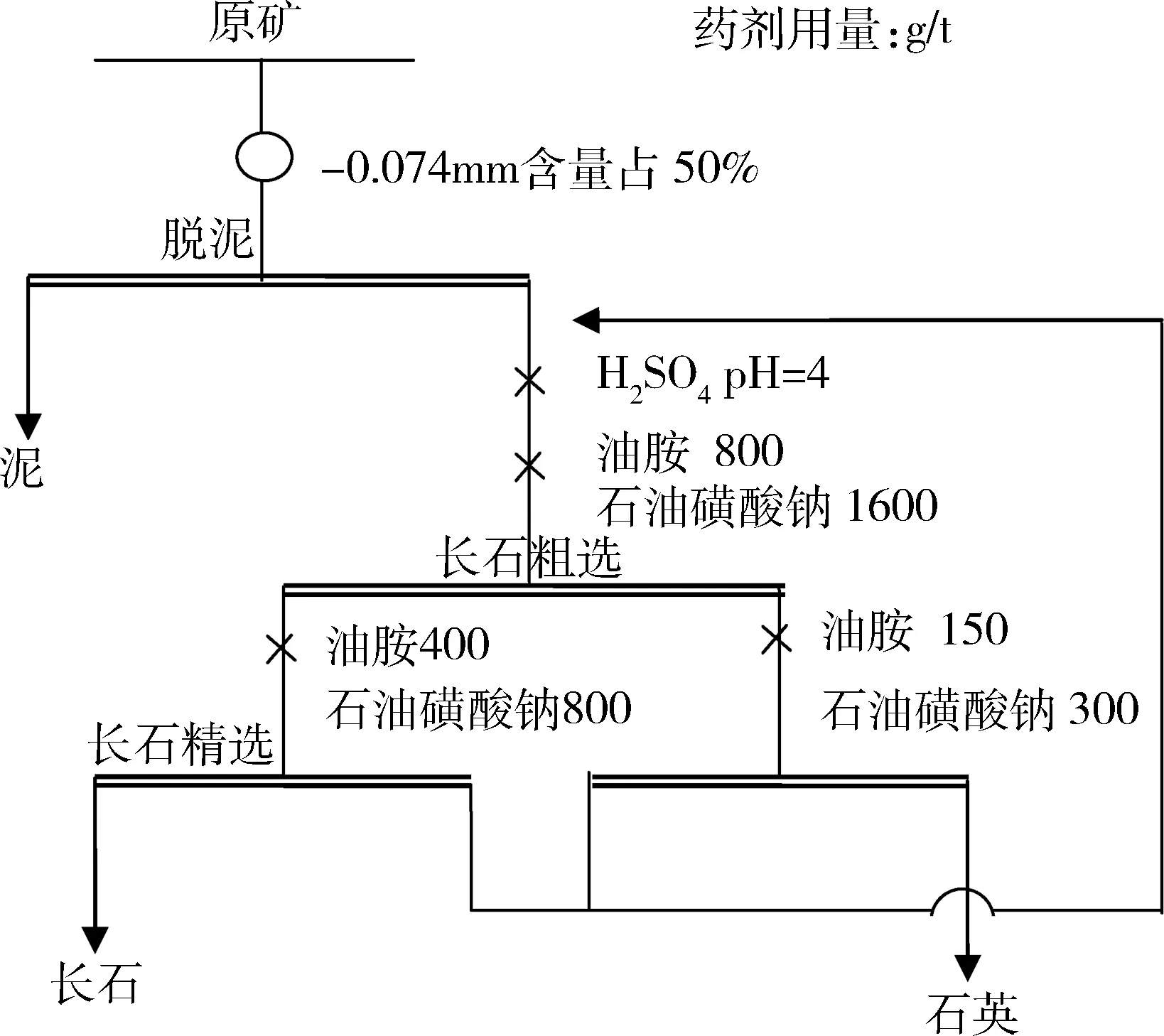

闭路试验流程见图10,试验结果见表4。

图10 闭路试验工艺流程

表4 闭路试验结果

在确定的选矿工艺流程及药剂制度下,可以获得K2O和Na2O的品位分别为7.94%和4.61%,回收率分别为78.56%和74.60%的长石精矿。同时还可以获得产率19.94%的石英产品,经化学分析石英产品中SiO2含量为97.12%。

4 结论

1)浮选分离长石之前脱除矿泥是浮选分离成功的关键,不同脱泥方法脱泥效果不同,通过浮选脱泥和沉降脱泥试验对比,最终选择效果较好的沉降脱泥,选择适宜的脱泥方法有助于降低矿泥对后序工艺的影响。

2)通过试验研究,最终获得长石产品产率为59%,K2O+Na2O品位为12.55%;石英产品产率为19.94%,SiO2品位为97.12%。原矿利用率达78.94%。

[1] 田敏,李红潮,张红新,等.钾长石石英无氟分离工艺研究及工业化试验[J].化工矿物与加工,2012(11):8-12.

[2] 万鹏,王中海.长石-石英浮选分离工艺研究[J].矿业工程,2008(2):32-35.

[3] 于福顺.石英长石无氟浮选分离工艺研究现状[J].矿产保护与利用,2005(6):52-54.