矿山大型机械设备智能集中润滑系统设计

李 建 ,李建中,杨文龙,赵志刚

(赣州有色冶金研究所,江西 赣州 341000)

机械设备是国家投资建设中的重要组成部分,是工业、农业,乃至矿业产出的主要设备力量,机械设备的运转正常是提高产出、稳定发展的重要基础。在矿山(如钨矿山的大型球磨机、棒磨机等)大型机械设备的磨损率较高,导致固定资产设备的加速折旧和动力能源的过渡浪费,很大程度上增加了生产成本。因此,机械设备的润滑问题,是机械使用过程中面临的首要问题,也是延长机械使用寿命,降低成本投入,提升产出量的有效保证。由于润滑点数量众多,设备高温、多尘等诸多因素影响,经常出现润滑点无油,缺油的状况。对于关键润滑点,一旦缺油将造成设备严重磨损,甚至停机以至停产。因此,在矿山大型机械设备上推广一种可靠、高效、灵活的润滑技术是十分必要的。传统的集中润滑系统存在许多的缺点,比如:系统臃肿,更新换代慢,不能适应机械设备的发展;油脂供给量很多时候是凭借人的感觉和经验来分配,而不是按需分配,经常造成润滑过量和润滑不足;温度报警等工况监测装置大多是独立的、分散的,需要人工巡查。针对上述缺点,设计了一种集中智能润滑控制系统[1-2]。

1 发展现状

自上世纪80年代以来,我国扩对外交流引进了大量国外的大型先进设备,随机配套的集中润滑设备也由此时进入。如江西于都某钨矿山于2002年引入了德国某公司开发的智能多点集中脂润滑系统控制多路球磨机和棒磨机,该系统能够远程控制各润滑点的供油量,实时检测各润滑点的供油状态,如果出现堵塞,能够准确显示故障点并报警。但当机械设备的润滑点比较多时,该设备则无法应对。而国内随之开发的集中润滑系统都是在原有的集中润滑设备基础上,增加了一部分电气控制设备,原有的润滑设备的机械部分基本上没有变化。这样,原有集中润滑系统的一些缺点得不到根治。[3]如传统润滑系统臃肿,可靠性低;传统润滑系统的油脂供给量很多时候是凭借人的感觉和经验来分配,而不是按需分配;经常造成润滑过量和润滑不足;传统润滑系统油位指示、报警、保护及工况监测装置,大多是独立的、分散的,需要依靠人工巡检;传统润滑系统只能工作在正常的工作条件下,随着速度、温度、工况改变后,应变能力变差。传统润滑系统更新换代慢,不能适应日新月异的机械设备的发展等。[4-5]当润滑点不足以构成脂润滑系统,而人工加油又有一定困难时,本智能润滑系统可以降低润滑设备的成本且能集中解决以上问题。

2 供油系统机械结构与工作原理

本集中润滑供油系统分为三个部分:给油器、喷射阀装置和泵站。下文为各部分的工作原理。

2.1 给油器

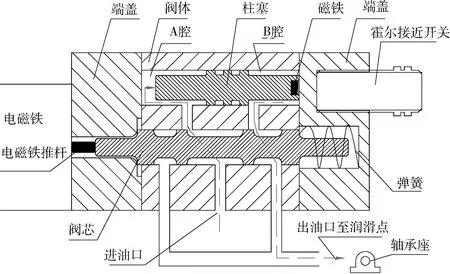

给油器包括电磁铁、左右端盖、阀体、阀芯、柱塞、磁铁、弹簧、霍尔接近开关、温度传感器各一个,4个给油器集成到一个板上作为一套。

图1 给油器电磁铁断电状态

图2 给油器电磁铁通电状态

图1、图2所示为单个给油器的原理图,图1所示为电磁铁断电状态的给油器内部结构,此时,润滑脂从进油口进入,沿着虚线及箭头方向进入柱塞腔A腔,推动柱塞向右移动,同时把B腔的油沿着虚线及箭头方向压到润滑点,直到柱塞紧邻右端盖,柱塞停止移动,润滑脂停止流动,柱塞端部磁铁到达霍尔接近开关的检测范围,霍尔接近开关输出此时的开关量。图2所示为电磁铁通电状态时的内部结构,此时,润滑脂从进油口进入,沿着虚线及箭头方向进入柱塞腔B腔,推动柱塞向左移动,同时把A腔的油沿着虚线及箭头方向压到润滑点,直到柱塞紧邻左端盖,柱塞停止移动,润滑脂停止流动,柱塞端部磁铁远离并超出霍尔接近开关的检测范围,霍尔接近开关输出此时的开关量,通电后,电磁铁断电,又回到图1的状态,此时柱塞重新回到接近开关一次,接近开关恢复初始时的高或低电平状态,到此,一次给油完成,如果一次通电断电,接近开关输出电平没有变化,说明柱塞没有往复移动,即没有完成压油任务,说明出油口堵塞(油脂系统经常堵),输出报警信号并提示故障原因。

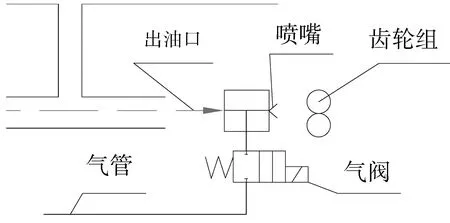

2.2 喷射阀装置

上述给油器,是给轴承加注润滑脂,现场有齿轮用脂润滑时,给油器的出油管要和气管组合到喷射阀上,即油气混合,喷射阀是专用的喷射装置,提供油管和气管的接口,并保证混合最佳状态,从喷嘴喷出均匀地喷射到齿轮上。每一个油管由一个给油器控制,即电磁铁,每一个气管由电磁阀控制气路通断,然后给油器通电给油,A腔的油被压出,经油气混合喷射,给油器断电后,B腔的油又被压出经油气混合喷射,设定气阀在给油器断电后仍要继续通电一段时间,吹扫喷嘴,防止喷嘴处油脂燥化堵塞喷嘴。原理如图3、图4所示。

图3 气阀电磁铁断电、气路关闭状态

由于齿轮润滑需要压缩空气喷射油脂,所以需要有空压机,减压阀后的管路加一个压力传感器,压力传感器只用来检测喷射用的气体的压力,处于0.3~0.6MPa之间为正常,气路压力低时产生报警。

图4 气阀电磁铁通电,气路打开状态

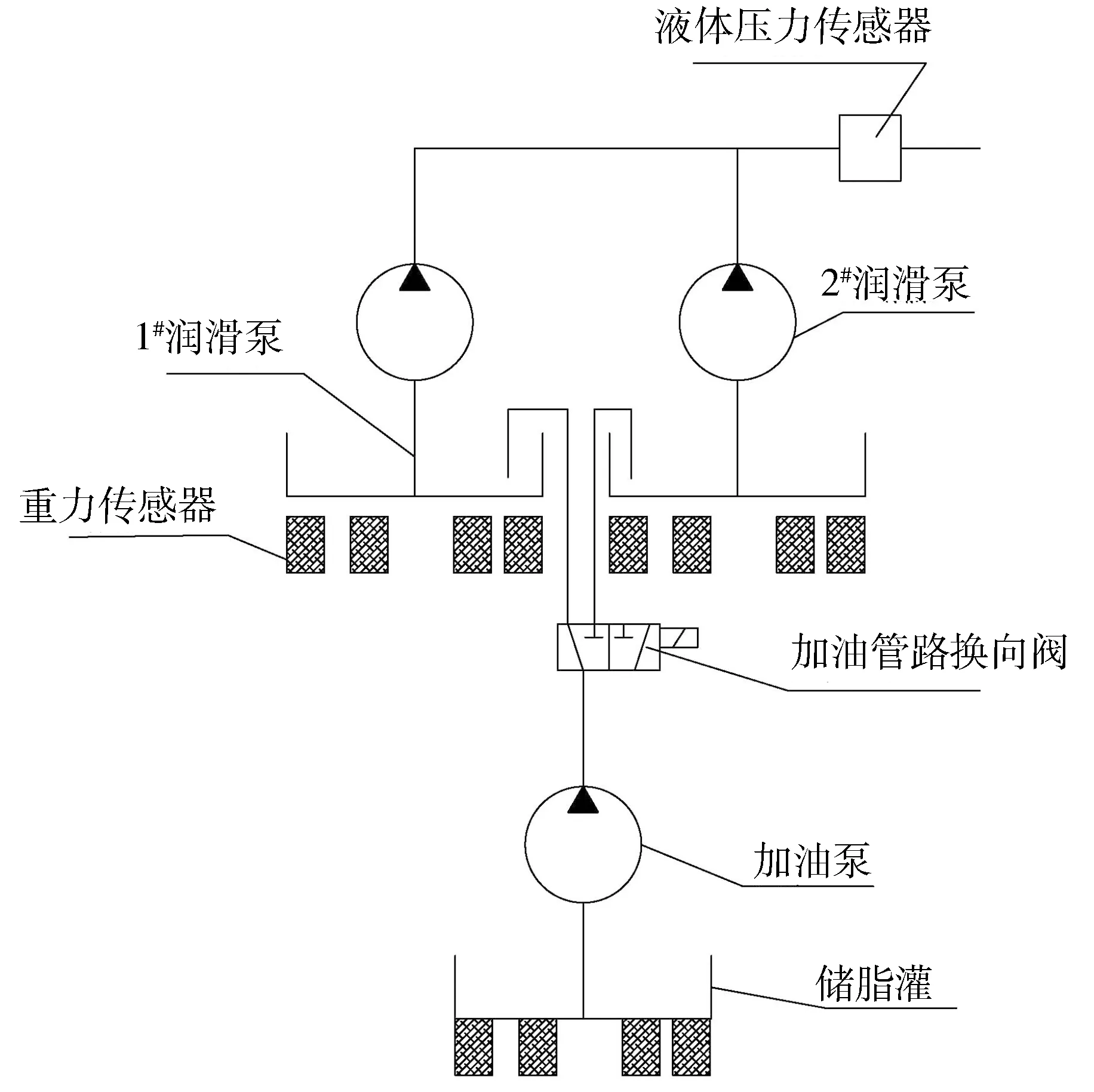

2.3 泵站

泵站由润滑泵、加油泵、压力传感器、重力传感器,加油阀、储脂灌组成。润滑泵通过润滑管路给给油器输送油脂,压力传感器设在润滑泵出口和主管路之间,测量系统压力,要求实时显示。

重力传感器通过测量润滑泵的重量来检测泵内还有多少油脂,也要求实时显示当剩余油脂低于一定重量时,加油泵启动,从储脂灌抽油加到润滑泵,因为有两个润滑泵,所以加油泵出口加了一个两位三通电磁换向阀,可以实现一个加油泵给两个润滑泵加油,此换向阀断电时给1号泵加油,通电时给2号泵加油;当1号润滑泵加油达到上限时,加油泵停止;给2号泵加油时,需要二位三通阀也启动,如果重量没有达到设定的重量下限,则继续执行上述命令,直到达到设定重量。图5为二位三通电磁换向阀断电状态,图6为二位三通电磁换向阀通电状态。

3 内容设计

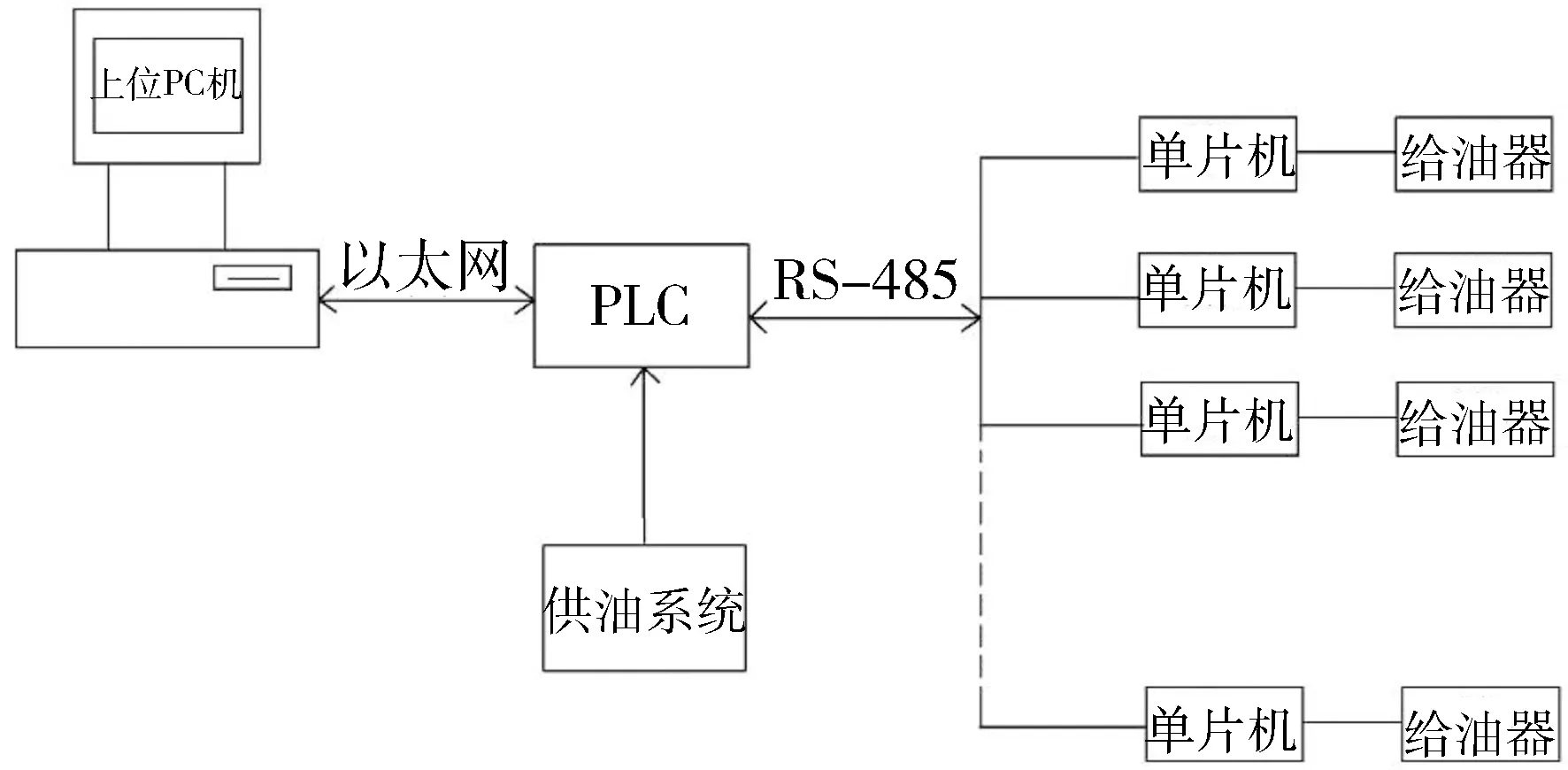

本智能集中润滑控制系统结构框图示意如图7所示。

图5 换向阀断电,油路通1号泵

图6 换向阀通电,油路通2号泵

图7 系统结构图

上位机与PLC通过以太网进行通信,可在上位PC机中进行组态,以实现对周期和画面的监测;PLC通过RS485与单片机进行通信,通过PLC的指令发送至单片机,单片机接收信号执行动作,并且将动作信号反馈给PLC,工作是否正常,实时监测,温度过高信号也通过单片机反馈给PLC给出报警;单片机通过其功能执行指令控制给油器。

3.1 硬件设计

目前常用的递进式集中润滑系统和双线式集中润滑系统不可避免的出现润滑不足与过量情况的产生,在现有润滑系统的基础上,通过自动智能润滑系统可以实现对矿山大型机械设备润滑的远程控制。运用上位PC 机与PLC、下位单片机各自的功能特点,来完成对各润滑点、润滑周期和临界温度值等参数的监控,同时借助与下位单片机之间的通信传输来使下位机发出报警声音反馈故障润滑点的信息。此外,下位单片机还可以通过PLC发出的信息执行动作,在不修改指令的情况下,自动运行。

3.2 软件设计

除了PC 机与单片机硬件上的设计要求以外,上位PC 机的用户界面组态,用户使用界面力求简洁明了、便于操作和直观的查看润滑点信息,此外,管理员级别在此基础上添加“设置”模块,便于对参数的改动;可编程序控制顺(PLC)采用STEP 7进行编程,实现对供油系统模拟量的检测,实现与下位单片机通信,执行相关操作指令动作;下位单片机实现功能,接收PLC指令和发出指令信号执行动作,在下位各润滑点按照指令采集数据,温度过高上报报警。在上位机与PLC、下位机之间,必须要共同遵循一个通信协议,以保证双方数据通信的正常传输。

3.3 给油周期设计

对于不同的油脂和不同的设备(对象)有不同的供油要求,由于给油器每次供油量固定,因此通过改变周期来调整个点的供油量,可以采用最小公倍数的方式。

3.4 应用工业PC机与PLC通信执行组态操作

应用可编程序控制器进行编程,发出给油器指令,并传送至单片机执行;单片机可以对给油的周期处理和发出报警信息;在此采用了PC机与PLC、单片机技术功能,完成给油控制系统。

本系统采用合作的方式在江西漂塘钨业有限公司大江选厂做了现场工业试验,对选厂的五台球磨机、三台棒磨机和筛选机做集中给油控制,通过几个月调试和参数设置,软件控制组态做的容易理解和使用,收到良好的效果,得到了矿方的肯定。

4 结语

此智能集中润滑系统系统经过在现场运转,发现有如下几个特点:①实现了智能加油,从实验效果看可靠;②实现了上位组态,操作方便;③实现了可编程控制器编程控制;④实现了单片机接收信号并根据指令发出信号执行相关动作,并且能根据数据采集,反馈温度过高信号,实现报警等功能。此系统在矿山大型机械设备给油方面可取代劳动效率低下的人工加油作业,同时提高机械设备使用效率,具有一定社会效益。

[1] 马琴, 张继承, 张大威.智能集中润滑系统的应用[J].山东冶金, 2011(3):79-80.

[2] 蔡宣全,潘东,李晨.非煤矿山机械设备大型化与智能化发展趋势研究[J].安全与健康, 2012(2):41-42.

[3] 刘永强,张栋.润滑技术的新进展和发展趋势[J].润滑与密封, 2003(4):106-107.

[4] 栾斌,张明,程宪春.润滑技术及发展[J].长春大学学报, 2003(1):64-65.

[5] 杜德军.合理润滑技术在矿山机械维修中的应用[J].矿山机械, 2012(3):109-110。