高速电主轴单元动态性能试验平台的研发*

(兰州理工大学机电工程学院,甘肃 兰州 730050)

现代加工中心正朝着高速切削的方向发展,其主轴单元普遍采用结构紧凑的电主轴。作为数控机床的心脏部件,高速、高精密电主轴单元的动态性能好坏至关重要,为此对电主轴单元的抗振性、回转精度、动平衡和热特性等方面都提出了严格要求。对电主轴单元进行深入研究,掌握电主轴的关键技术,亟需构建高速电主轴单元动态性能检测实验平台,在实验平台上检测电主轴在高速运行中回转精度、主轴温升、振动频谱分布等参数,为高速电主轴单元的综合性能评价提供依据。

目前,国内对电主轴单元的温升和主轴跳动等动态性能的检测,多是在机床装配后试车过程中完成的,静态下测跳动,动态下测温升,不能为用户提供一套在不同转速下较为准确的动态性能参数。为了更好地对电主轴单元的性能进行研究,本课题开发出一套高速电主轴单元动态性能试验平台。

1 试验平台总体方案

课题以青海一机数控机床有限责任公司HMC80卧式加工中心的电主轴单元为研究对象,借用其主轴箱箱体放于灰铸铁实验平台之上(如图1)。

主轴单元采用大惯量宽调速的日本FANUC AC交流伺服内装式电机,电机型号:α160LL-25/13000iB,功率:25 kW(连续输出额定功率)/30 kW(30 min 最大功率)。能够实现0~15 000 r/min的高转速和大扭矩。主轴由前后轴承支承,前轴承采用日本NTN公司生产的四列组合小滚珠角接触陶瓷球轴承,型号:5S-2LA-HSE020CDTBTCS11P4;后轴承采用单列短圆柱滚子轴承,型号:N1014HSCS12-1P。前后轴承均采用油气润滑,并具有极强的冷却作用。为进一步减少轴承发热热量和电机发热热量,冷却水通过轴承外圈套筒和电机定子套筒上螺旋槽,由热交换系统进行强制冷却。

为了得到电主轴在高速运行中的回转精度、温度变化值以及振动值,利用插入主轴锥孔中检验芯棒处的非接触式位移传感器和植入主轴单元内部的温度传感器以及粘贴于被测表面的三向加速度计,分别获得位移值、温度值和振动值。图2为测量原理图。实验平台位移量检测采用的德国米铱公司非接触式电涡流传感器,型号为eddyNCDT 3010。温度检测采用的传感器为国产赛亿凌公司STTT-R系列热电偶。振动信号检测采用的是压电式三向加速度仪,型号为美国PCB公司的356A16三轴ICP®。

机床厂获取轴承温升是在电主轴单元的箱体外表面进行间接测量。为准确地掌握轴承的温度变化情况,本实验平台将测温的热电偶直接与轴承外圈表面相接触。

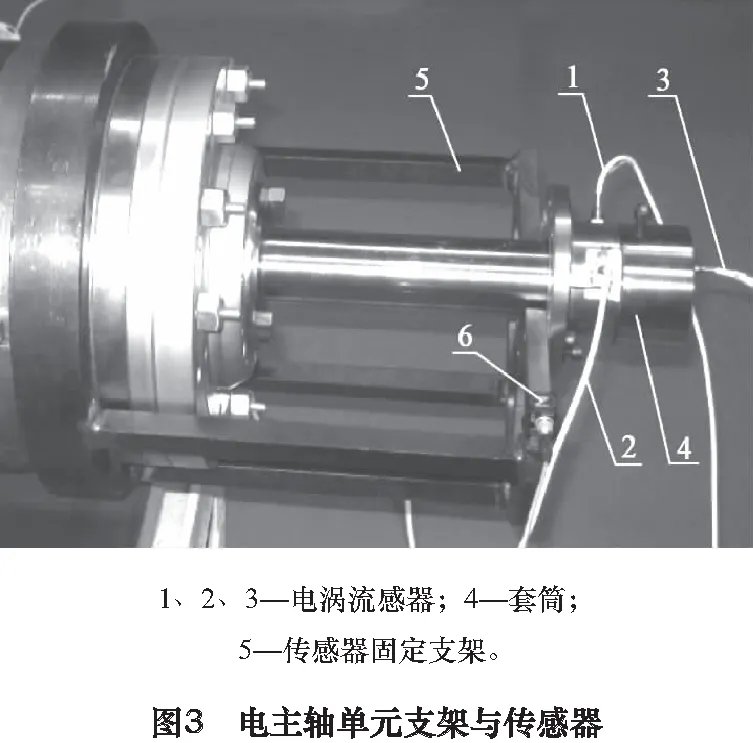

为更好地固定位移传感器,设计了传感器固定支架,见图3中件5。支架一端与主轴套筒固定,另一端保持与检验芯棒同轴,以保证在安装位移传感器时,传感器端面到芯棒的间隙相同。

利用比利时LMS公司的LMS Test Lab数据采集处理系统完成实验数据的采集。该系统与计算机相结合有良好的人机操作界面和无缝数据共享,可用于几何建模、信号特性测试分析、模态测试、模态分析和频谱分析等。

2 电主轴单元动态性能参数测试

2.1 试验台动态性能参数测试流程

在设定的各级转速下,如图4所示,传感器1将所测得电主轴单元2的温度、加速度、位移等信号传给LMS公司数据采集处理系统3,数据采集处理系统完成对传感器的数据同步采集,采集到的数据通过接口发送到计算机4上进行实时记录,然后对数据进行数据存储、分析处理、曲线绘制和打印。

LMS作为数据采集处理系统,各类传感器的信号都要经过它处理后通过网线传到计算机。LMS背后的接线布局如图5所示:①、②、③分别接3个电涡流传感器,用于检测电主轴的回转精度;④、⑤分别接三向加速度传感器,用于检测电主轴单元和固定支架的振动;⑥、⑦、⑧分别接温度传感器,用于检测前端3个轴承的温度。⑨接温度传感器,用于检测后端轴承温度。

2.2 主轴回转精度测量

3个分辨率为0.1 μm的涡流传感器分别测量检验芯棒的径向相互垂直方向上的2个位移和1个轴向位移。由图3看出,支架5悬伸端上套筒4径向上钻有相互垂直的安装孔,将两个电涡流传感器1、2装入其中,并保持传感器端面与检验芯棒外圆1 mm的距离。电涡流传感器3装入套筒的轴向方向,保持与检验芯棒端面1 mm的距离。

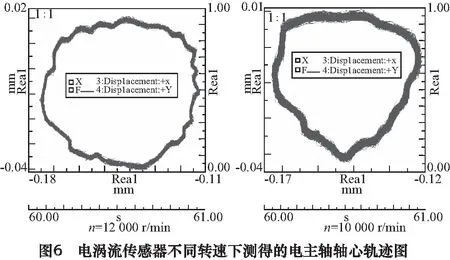

在计算机上运行Test.Lab Signature测试软件,对电涡流传感器进行通道设置后,通过机床电主轴单元数控系统驱动电主轴运转,每隔5 min调整一次主轴转速,每次调整转速上升1 000 r/min,打开位移频谱图,观察测量频谱值。将LMS测得数据转换为Excel格式,通过Matlab软件模拟出电涡流传感器在不同转速下的频谱曲线图。图6分别为主轴转速10 000 r/min和12 000 r/min时的频谱图。

2.3 振动测量

由于固定支架是悬臂安装的,电主轴单元自身的振动会通过支架传到装有涡流传感器的支架一端,有可能影响到主轴回转精度的测量精度。为评估和消除电主轴单元振动对主轴回转精度的影响,在电主轴单元套筒处和支架远端处(见图7)用502强力胶分别将2个三向加速度计1、2粘牢。2个传感器上的X、Y、Z3个方向应一致,数据处理软件中的X、Y、Z方向亦与之相同。传感器的分辨率为0.000 1g。实验表明,在不同的转速下,电主轴单元自身振动频率与支架振动频率十分接近,而支架振动幅值则要高于电主轴单元振动幅值。图8、9为主轴转速为13 000 r/min时电主轴单元和固定支架的频谱图。假设检验芯棒不产生振动,由支架振动造成涡流传感器与检验芯棒之间产生的相对位移会发生变化,进而影响到回转精度的检测精度,但这可以通过数据处理软件加以消除。

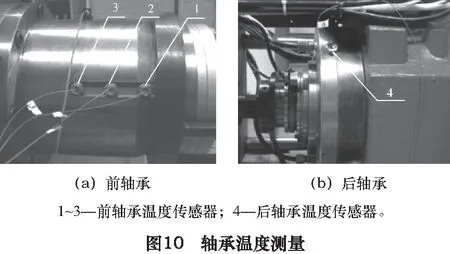

2.4 轴承温度测量

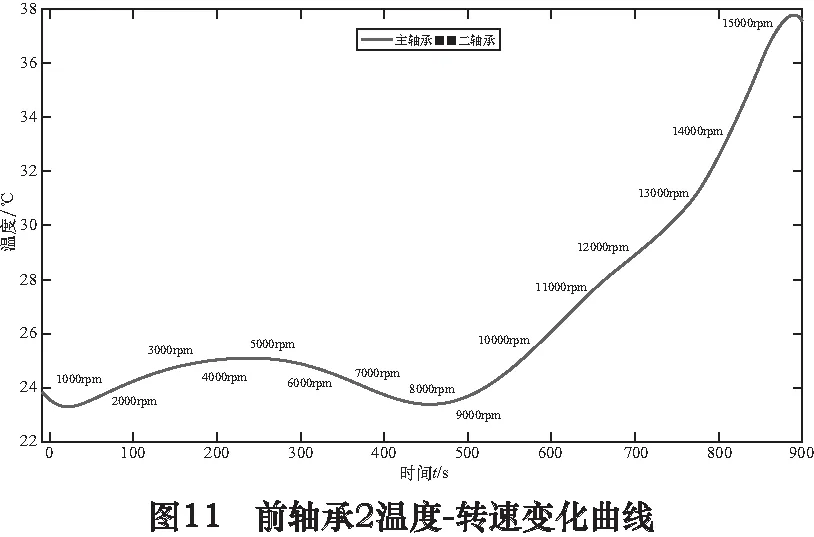

电主轴单元中前端轴承为4列组合小滚珠角接触陶瓷球轴承,检测温度时由于结构关系,接近主轴锥孔的第一个轴承无法放置热电偶,只有测量其余的3个轴承,见图10a所示。热电偶测量端直抵前、后轴承外圈进行温度测量,能够直接测得轴承的温度变化。前后轴承都有冷却水通过,因此在安装热电偶时要做好密封工作,防止冷却水进入到轴承中去。在设定的转速下,主轴工作一段时间待温度稳定后完成测量。热电偶的分辨率为0.1 ℃。图10为热电偶测量前后轴承温度示意图。图11、12为前后轴承温度随主轴转速

增加变化图。

3 结语

通过HMC80卧式加工中心电主轴单元回转精度、轴承温度及主轴振动的检测,为同类产品的设计制造和理论研究提供了一定的数据支持。同时也为电主轴的油气润滑和循环冷却的优化配比提供了实验依据,使制造厂家能够更高效地进行安装调试,提高电主轴单元的设计质量和运行质量。

[1]李嵩松.大型通用镗铣类机床核心功能模块试验平台设计[J].制造业自动化,2012(12):136-140.

[2]潘奔流.高速电主轴陶瓷球轴承试验台研制及性能试验研究[D].河南:河南科技大学,2011.

[3]张耀满.高速机床若干关键技术问题研究[D].沈阳:东北大学,2006.

[4]张明华,袁松海,刘强.基于有限元分析方法的高速电主轴热态特性研究[J].制造技术与机床,2008(4):29-32.

[5]陈小安,刘俊峰,合烨,等.高速电主轴热态性能及其影响[J].机械工程学报,2013,49(11):135-142.

[6]王明威.HMC80加工中心电主轴单元实验平台设计与试验研究[D].兰州:兰州理工大学,2011.