2055铝合金铸锭导电率初步研究

姚 勇,林顺岩

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

2055铝合金铸锭导电率初步研究

姚 勇,林顺岩

(西南铝业(集团)有限责任公司,重庆 九龙坡 401326)

摘要:测试了2055铝合金半连续铸造铸锭的导电率。研究发现,沿铸锭纵向横截面导电率平均值分布呈现一定规律:从浇口部往底部方向,横截面导电率平均值距浇口部一定长度内呈上升趋势,随后趋于平稳,距底部一定长度内又开始呈现上升趋势;沿铸锭径向导电率从边部到心部逐渐减小。铸锭导电率的分布规律可为以后制定更加合理的头尾锯切量工艺提供参考。

关键词:铝合金;铸锭;导电率;头尾锯切量

0 前言

铝合金半连续铸造铸锭为了防止铸造开裂,进行了铺底(或铺假底)和回火操作。纯铝铺底产生一个纯铝和基本金属的混合区域,且充型时铝液翻滚造渣严重。回火操作导致冷却速度急剧降低,引发铸锭内部组织致密性下降等。因此,铸锭铺底(或铺假底)段和回火段内部质量较铸造稳定状态差,需进行头尾锯切操作。

目前制定头尾锯切量工艺的主要依据是低倍检测、后续加工及使用性能,有时也同时采用高倍组织、力学性能和化学成分分析来进行综合评判。但低倍检测数据不能精确定量,高倍组织检测、力学性能检测和化学成分分析成本相对较高、且不能全面评价整个断面质量情况,而采用铸锭导电率来协助制定头尾锯切量工艺尚未见报道。鉴于导电率受铸锭冷却速度、成分偏析和疏松等影响较大,本文选取2055铝合金铸锭进行导电率检测,探究铸锭导电率分布规律,希望为以后制定更加合理的头尾锯切量工艺提供一种新的思路。

1 试验材料及方法

1.1 试验材料

试验材料为2055铝合金半连续铸造φ540mm圆铸锭(仅进行去应力退火),选取化学成分与熔铸工艺相当一致的2个熔次(记做熔次A、熔次B)进行分析,化学成分均符合美国铝业协会标准。

1.2 试片准备和网格化

将铸锭锯切下的底部和浇口部料头沿纵轴进行纵剖取试片,并在2根铸棒中部位置分别切取一块低倍试片。将所有试片车光至Ra6.3μm,导电率测试前将试片表面油脂用煤油或者酒精清洗干净,再用水冲洗并吹干,确保试片表面状况符合GB/T12966-2008《铝合金导电率涡流测试方法》的要求。

为在全试片范围测试导电率,测试前先将纵剖试片网格化,按如下步骤进行:

(1)去除边缘。考虑到边缘效应(见GB/ T12966-2008铝合金导电率涡流测试方法)和铸锭边部冷隔等缺陷,试片边缘一定区域内不测试导电率,去除边缘约30mm。

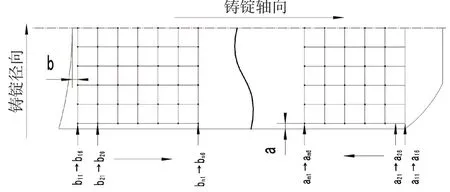

(2)网格化。考虑到试片大小,确定所有试片单个网格沿铸锭径向长度设置为48mm(即沿径向测试6个点),单个网格沿铸锭纵向长度设置为50mm,如图1所示。

(3)网格标记。为便于在网格点处测试导电率,先在试片边部标记等分点,测试导电率时直接沿径向摆放的塑胶直尺(建议不要用钢直尺)测试导电率。

图1 截面网格化示意图

1.3 导电率测试和数据处理

在每一个网格点处测试并记录导电率,导电率仪器和测试操作应符合GB/T12966-2008《铝合金导电率涡流测试方法》要求,数据处理方法如下:

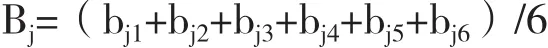

其中1≤i≤m,1≤j≤n,i,j,m,n均为自然数,在EXCEL中分别以[(i-1)×50,Ai],[(j-1)×50,Bj]为坐标值绘图。

2块低倍试片导电率也同样测试从心部到边部的6个点,分布与纵向试片相同。

2 试验结果

导电率测试结果见表1~表6,变化趋势见图2~图5。

表1 熔次A浇口部截面导电率数据(IACS%)

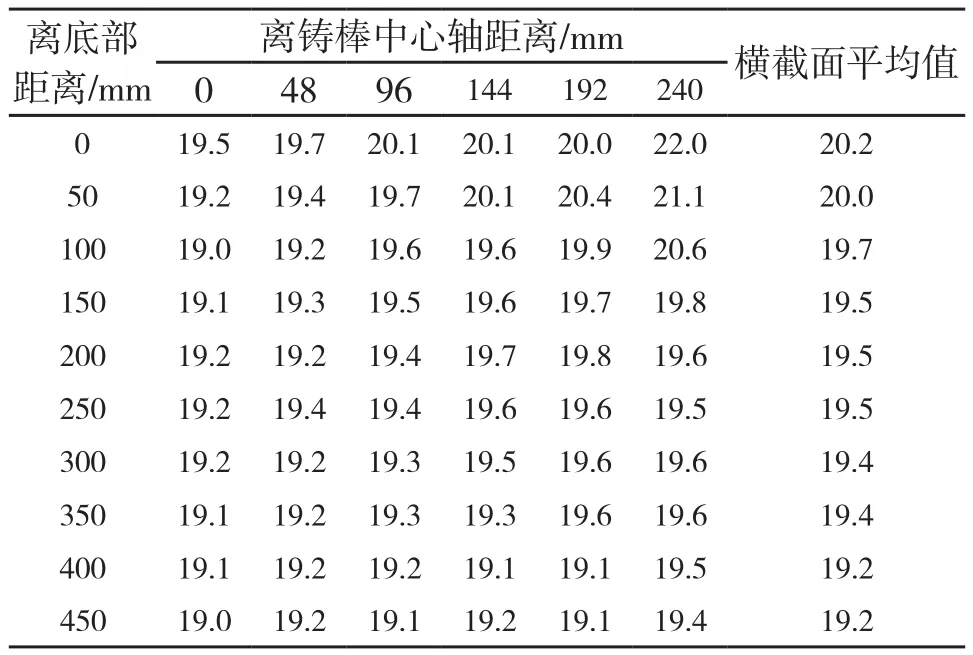

表2 熔次A底部截面导电率数据(IACS%)

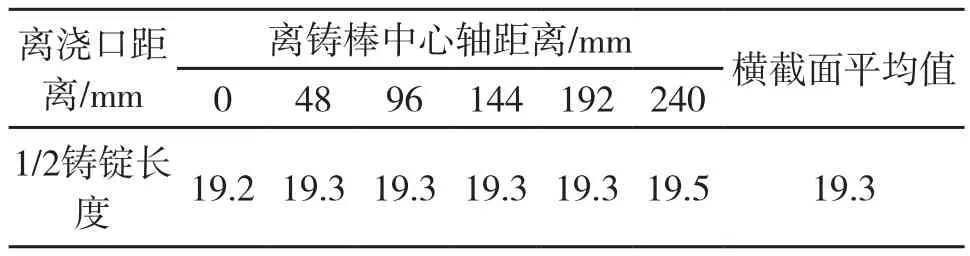

表3 熔次A中部截面导电率数据(IACS%)

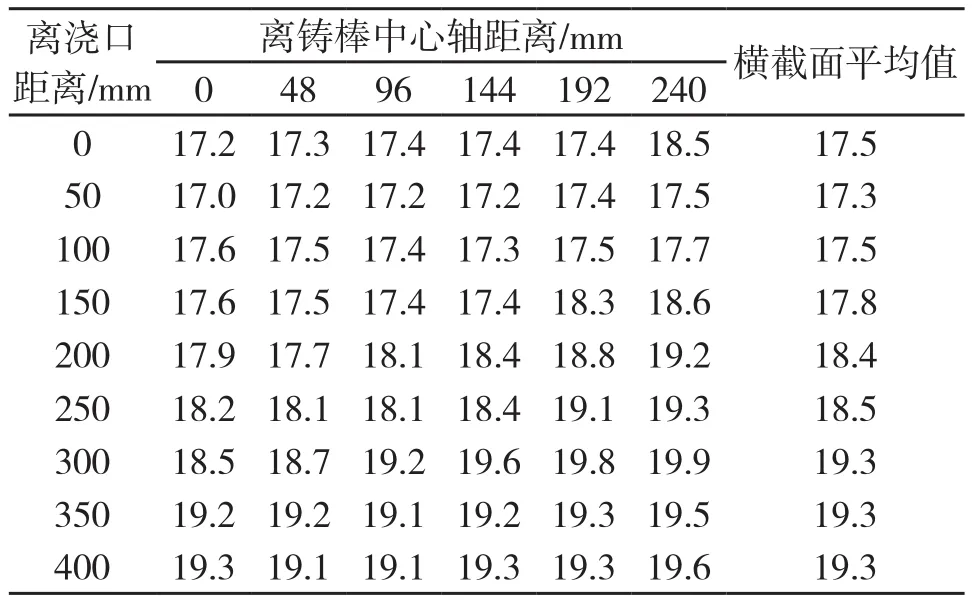

表4 熔次B浇口部截面导电率数据(IACS%)

表5 熔次B底部截面导电率数据(IACS%)

表6 熔次B中部截面导电率数据(IACS%)

图2 熔次A浇口部横截面平均导电率曲线图

图4 熔次B浇口部横截面平均导电率曲线图

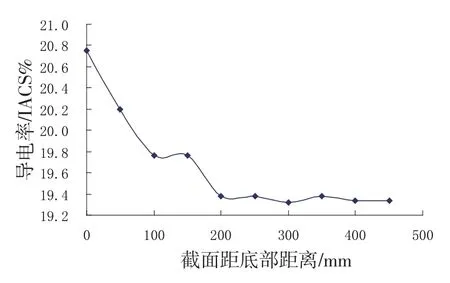

图5 熔次B底部横截面平均导电率曲线图

从表1和图2可以看出:距浇口部约300mm范围内,熔次A浇口部截面距浇口越远其导电率平均值越大,但浇口部横截面导电率平均值在距离浇口约50mm处存在一个最低点;距离超过300mm后,其导电率平均值趋于稳定;导电率从铸棒边部到心部逐渐减小。

从表2和图3可以看出:距底部约350mm范围内,熔次A底部截面距底部端越远其导电率平均值越小;距离超过350mm后,其导电率平均值趋于稳定;导电率从铸棒边部到心部逐渐减小。

表3数据表明熔次A铸棒中部截面导电率平均值与其浇口部和底部截面导电率平均值的稳定值均相等。

表4~表6和图4~图5表明熔次B铸锭导电率分布规律与熔次A基本相同。

3 讨论分析

作为金属材料电学性能指标之一的导电率,不仅反映了材料的导电能力,而且也与材料的成分和内部组织有关。导电率与合金的塑性变化趋势相似,即合金化程度愈高,导电率愈低。根据复相导电理论,合金的导电率主要取决于导电率较高的物相,在铝合金中则主要取决于基体固溶体。导电率对点缺陷的密度很敏感,不同组织状态对电子散射作用不同[1、2]。2055铝合金铸锭沿铸锭纵向横截面导电率平均值从浇口部往底部方向,距离浇口部300mm内呈上升趋势,随后趋于平稳,距离底部300~400mm内时又开始呈现上升趋势,铸锭导电率沿径向从边部到心部逐渐减小。导电率数据在纵向和径向的分布特征表明:铸锭导电率随着冷却速度提高而提高。这可能与结晶时随着冷却速度提高晶界非平衡相析出增多,固溶体内元素含量减少有关,也可能与随着冷却速度提高显微疏松等缺陷减少有一定关系。此外底部导电率的变化趋势也与铺底段存在一个纯铝和基本金属的混合区域有关。浇口部横截面导电率平均值曲线图中均存在一个最低点,可能与该处冷却速度不及离浇口部最近处横截面快有关。

从上述试验结果及分析可知,铸锭距浇口端约300mm以内和距底部端约400mm范围内其截面导电率平均值处于非稳态,对应铸锭质量也应处于非稳态。

目前生产中该规格合金头尾实际锯切量为:浇口部锯切300mm,底部锯切400mm,对应各项检测结果和后续加工未见异常。由此可见铸锭导电率的分布规律对于制定头尾锯切量工艺有一定参考价值。

4 结论

2055铝合金铸锭沿铸锭纵向横截面导电率平均值分布呈现一定规律:从浇口部往底部方向,横截面导电率平均值距离浇口部一定长度内呈上升趋势,随后趋于平稳,距离底部一定长度内时,又开始呈现上升趋势;沿铸锭径向导电率从边部到心部逐渐减小。

铸锭导电率测试方便,较易实现试片全范围扫描式检测,且导电率测试还可以查找试片上的化合物、光晶等影响导电性能的缺陷,下一步可以寻找并确定铸锭导电率与铸锭内部组织和铸造工艺内在联系,从而为制定更加合理的头尾锯切量工艺提供一种新的思路。

参考文献

[1] 宁爱林,蒋寿生,彭北山.铝合金的力学性能及其导电率[J].轻金属,2005(6):34-36

[2] 韩亚利,陈勇,周志平.应用涡流导电率检测技术评定铝合金的热损伤[J].航空精密制造技术,2006,42(3):37-40

(编辑:杨毅)

中图分类号:TG113.22+4

文献标识码:A

文章编号:1005-4898(2014)06-0046-04

doi:10.3969/j.issn.1005-4898.2014.06.11

作者简介:姚勇(1983-),男,重庆人,工程师。

收稿日期:2014-10-05

Research on Electrical Conductivity of 2055 Aluminum Alloy Ingot

YAO Yong, LIN Shun-yan

(Southwest Aluminum(Group)Co.,Ltd., Chongqing 401326,China)

Abstract:Electrical conductivity of semicontinuous casting 2055 aluminum alloy ingot is determined. Distribution rules of electrical conductivity of ingot is obtained, so as to reference for process of head to tail cutting quantity in the future.

Keywords:aluminum alloy; ingot; conductivity; head to tail cutting quantity