关于GB/T 20021—2005帆布芯耐热输送带标准中耐热老化性能试验方法的探讨

旷荣南

(重庆中南橡胶有限公司, 重庆 401120)

关于GB/T 20021—2005帆布芯耐热输送带标准中耐热老化性能试验方法的探讨

旷荣南

(重庆中南橡胶有限公司, 重庆 401120)

通过对标准GB/T 20021—2005《帆布芯耐热输送带》中附录A“耐热输送带的热老化试验用试样的制备方法”的分析,认为由于该方法未明确规定老化试验时的试样摆放方式,给试验人员留有太多的自由发挥空间,使得不同的试验人员理解不一致,其试验结果将出现较大的偏差;同时这种老化方法也不利于对产品的开发试验,标准要求的制片方法也对不同覆盖层厚度带来不同的试验结果。对帆布芯耐热输送带的老化试验,建议按GB/T 3512《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准进行试验。

耐热输送带;老化;老化箱;试验方法

0 前 言

作为输送带的一个主要品种——耐热输送带,其被广泛用于冶金、建材、化工等行业输送烧结、焦炭、水泥熟料、砖瓦等高温物料[1],用量占整个输送带用量的30%左右。耐热带质量的好坏代表着整个织物芯输送带行业的技术发展水平。现阶段作为验证织物芯耐热输送带优劣的标准是GB/T 20021—2005《帆布芯耐热输送带》[2],该国家标准于2006年5月实施,取代了原化工部的HG 2297—92《耐热输送带》[3]标准。

这两个标准都是以国际标准ISO 4195/1-1997《输送带耐热性试验方法》及ISO 4195/2-1988《输送带耐热性规范》作为参照制订的。GB/T 20021—2005《帆布芯耐热输送带》与HG 2297—92《耐热输送带》的区别在于:首先,前者增加了T4的耐热等级,及可耐热不大于175 ℃的试验温度(175 ℃×96 h);其次,前者增加了耐热输送带的热老化前、后的纵向全厚度拉伸强度和纵向参考力伸长率的要求和试验方法;再次,前者增加了耐热输送带常温及高温条件下的层间粘合强度的要求和试验方法;最后,前者用距带边至少100 mm的中部,切下两块500 mm×500 mm的纵向全厚度试样置于符合GB/T 3512《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准要求的热空气老化箱中进行相应的老化试验。然后切下覆盖层,并先在覆盖层外表面切掉厚度为A的一层,若覆盖层厚度为h1,则A≈0.5(h1-2),然后切下大约2.5 mm厚的一层,将两面精细磨光,处理成2 mm厚的薄片;而后者是用400 mm×400 mm的纵向全厚度试样置于符合GB/T3512标准要求的热空气老化箱中进行相应的老化试验。然后切下覆盖层,再将两面精细磨光,处理成2 mm厚的薄片即可。从上述对比可以看出,国标比部标有很大的进步,要求也更高,规定也更细,对促进国内耐热输送带的发展起了积极作用。

但是,这两个标准在进行纵向全厚度试样的老化试验时,都未明确规定试样如何放入老化箱,是平放还是立放?是工作面向上还是向下?离热风口及箱壁的距离是多少?这些问题都未明确规定,却都会对最终的试验结果带来极大的偏差。本文就此对按上述国标进行耐热老化试验时可能出现的偏差进行探讨,望能引起各相关行业及从业者的注意。

1 GB/T 20021—2005与GB/T3512—2001中的不同老化试验方法对试验结果的影响

1.1 试片制作

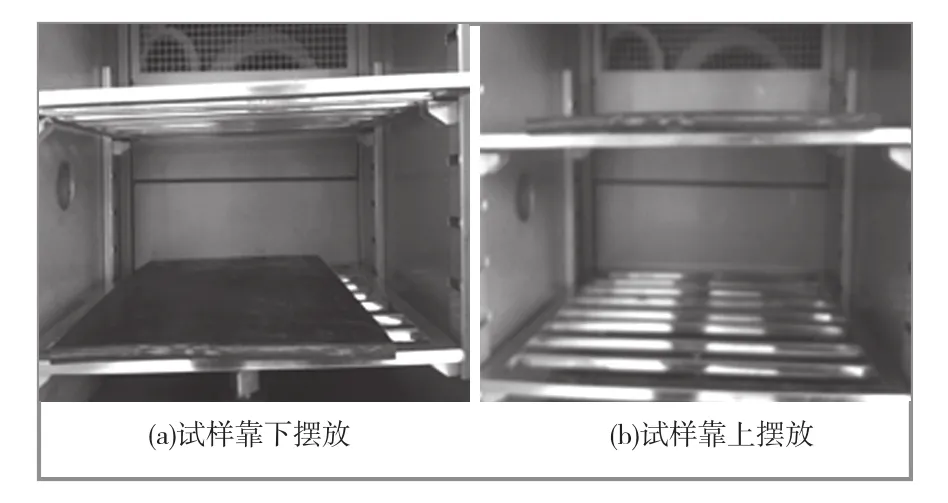

GB/T3512—2001中5.2规定不使用完整的制品或试片,而是采用标准的哑铃试片。而GB/T 20021—2005标准中附录А.1“热空气老化试样的制备”的规定是:将按规定切下的两块500 mm×500 mm的纵向全厚度试样,置于符合GB/T 3512标准要求的热空气老化箱中进行相应的老化试验。这里的全厚度试样实际是完整的制品,与GB/T3512—2001中5.2“热空气加速老化和耐热试验使用按GB/T 2941的规定进行状态调节后的试样,不使用完整的制品或试片”的规定不符。同时GB/T3512—2001中的8.1规定将老化箱调至试验温度,把试样呈自由状态悬挂在老化箱中进行试验。而按GB/T 20021—2005标准中附录А.1规定操作,试样应“置于”而不是“悬挂”在老化箱中。符合GB/ T 3512标准的老化箱在出厂时,共提供两种可放样品的方式,一种是平行隔板[图1(a)];另一种是旋转挂架[图1(b)]。故按GB/T 3512—2001 中8.1的规定,老化试样只能悬挂在老化箱中,也就是只能用旋转挂架。但这种旋转挂架只能悬挂很轻的试样。一块500 mm×500 mm的纵向全厚度输送带试样,轻则2.5 kg,重则达6 kg以上,挂一块会单边,挂两块旋转挂架根本无法旋转,这样就只能如图1(a)中所示,在平行隔板上放全厚度输送带试样进行老化,或直接立放在老化箱中(这两种摆放方式的不足将在下文详细讨论)。由此必将对试验结果产生影响。

图1 GB/T 3512—2001老化箱

GB/T 20021—2005标准中附录А.1“热空气老化试样的制备”中要求采用纵向全厚度输送带作样品,这也不利于产品研制中的老化试样的制作。在老化温度和时间固定的情况下,样品表面的老化损伤虽是一样的,但实际输送带的规格千差万别,骨架材料既有10层的也有3层的,布型既有100型的也有300型的,工作面盖胶厚度既有4 mm的也有9 mm的,用不同厚度的盖胶或不同层数的骨架材料等将对试验产生不同的结果。如按GB/T 3512—2001标准试验,则是先将其制成2 mm标准哑铃试片来作老化试样,试片的几何尺寸基本一致,并都挂在旋转架上。热空气在老化箱内自由流通,在旋转架的旋转下,老化箱内的各处温度相当均匀,其试验结果与输送带的规格型号并不相关。

1.2 老化方式

按GB/T3512—2001中3.1“热空气加速老化”的原理解释是——在本试验方法中,氧气浓度很低,即使氧化作用很快,氧气也无法充分扩散到橡胶内部以保持一致的氧化作用。而橡胶的热氧老化机理是橡胶在使用过程中往往在经受热的同时与空气中氧接触,此时热将促进氧化,而氧则促进热降解,橡胶的热氧老化是橡胶老化现象中最常见、最重要的方式[4]。橡胶在热和氧的共同作用下发生的老化现象称为热氧老化。即,橡胶热氧老化过程具有自动催化的特征,同时不断地吸氧[5],在高温下橡胶中的低挥发物还会逐渐挥发和碳化,并且这个过程是由表及里的过程。而GB/T 20021—2005标准中附录А.1对热空气老化试样的制备的规定是用纵向全厚度输送带作样品,其工作面盖胶只有表面直接与热和氧接触,也就是只有工作面盖胶表面作热氧老化,并在热氧作用下被老化;而工作面盖胶的内部未与氧接触,只是干热老化而已,并且高温下内部的低挥发物在表面胶的保护下不会挥发和碳化,这与热氧老化有很大的区别。同时GB/T 20021—2005标准中附录А.2又规定其老化后制片时又要先去掉覆盖层外表面厚度为A的一层,只用覆盖层内部胶作试片(这种老化和制样方式的不足将在下文予以讨论)。由此也必将对不同规格的样品带来不同的试验结果。

2 对GB/T 20021—2005标准的探讨

2.1 摆放方式

2.1.1 平放

按GB/T 20021—2005帆布芯耐热输送带标准中附录А.1的要求,500 mm×500 mm的输送带纵向全厚度试样应置于符合GB/T 3512标准的老化箱中,但并未说明是平放还是立放,一个老化箱内是放一个样还是两个样等。如果平放,其摆放方式又有如图2中(a)靠下摆放和(b)靠上摆放两种,甚至也可以居中摆放,或是将两块试样同时上下放入等方式,这些都对试验的结果带来不确定性。

图2 平放试样

如若靠下摆放[图2(a)],其距老化箱下底面多高为佳?GB/T 3512标准中的“4”规定了试样与老化箱壁至少应相距50 mm,而热风出风口是在老化箱的内壁靠底板下方,故它离热风出风口很近,且会在试样和底板间形成一个小的独立空间,热风被吹出后将先被限定在这个独立空间内,使老化箱内被吹出的热气不能自由流动,各处温度相当不均匀,将使这个独立空间内的温度比老化箱内其他地方的更高。而温度传感器则是在老化箱的内壁上方(靠顶板),当温度传感器的温度达到规定值时,在这个独立空间内的实际温度已超过了规定温度,这将严重影响试验结果。如若靠上摆放[图2(b)],其距老化箱上顶面多高为佳?图2(b)的温度真实性确比图2(a)的好,但老化箱内被吹出的热气也不能完全自由流动,各处温度的一致性也受到影响,也会对试验结果产生一定的影响。

在平放中,工作面应向下还是向上?GB/ T 20021—2005《帆布芯耐热输送带》标准中附录А.1也未作具体的要求。工作面是向下还是向上,对工作面而言所受实际温度并不一样,试验结果也就有很大出入。如果是放两块,一上一下摆放,除了这种不确定性外,两个试样都工作面向下,两个试样都工作面向上,或是一个向上一个向下等问题,都将严重影响试样结果的一致性和准确性。

如果是上下两块试样放入,老化箱内被吹出的热气比只放一个试样时更加不能自由流动,各处温度的不均匀性比只放一个试样时还要不均匀,会使上、下两个试样的实际热空气老化温度不一致。

2.1.2 立放

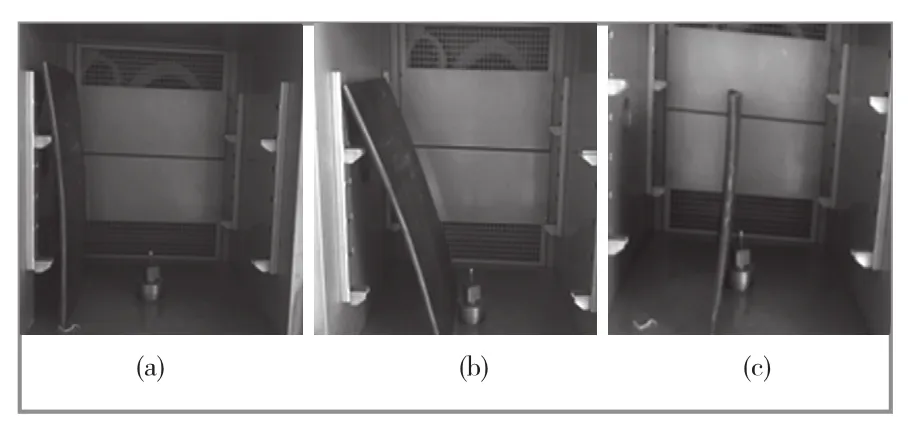

如果是立放500 mm×500 mm的输送带纵向全厚度试样,其摆放方式又有如图3(a)、(b)、(c)三种方式。若是将两块试样同时立放,还会有更多可能性。同平放一样,也存在热空气自由流动情况、作面朝向、试样放入的数量等影响因素。

图3 立放试样

2.2 薄片的制作方法

按GB/T 20021—2005《帆布芯耐热输送带》标准要求,须在成品中切下距带边至少100 mm的中部区域的两块500 mm×500 mm的纵向全厚度试样,置于符合GB/T 3512标准要求的热空气老化箱中进行相应的老化试验。然后切下覆盖层,并先在工作面覆盖层外表面切掉厚度为A的一层,若覆盖层厚度为h1,则A≈0.5(h1-2);然后再切下大约2.5 mm厚的一层,将两面精细磨光,处理成2 mm厚的薄片。这种制样方法,对不同的工作面覆盖胶厚度和不同的覆盖胶结构或成型方式,其测试结果具有相当大的差别。

2.2.1 输送带的不同工作面覆盖胶厚度对耐热老化测试结果的影响

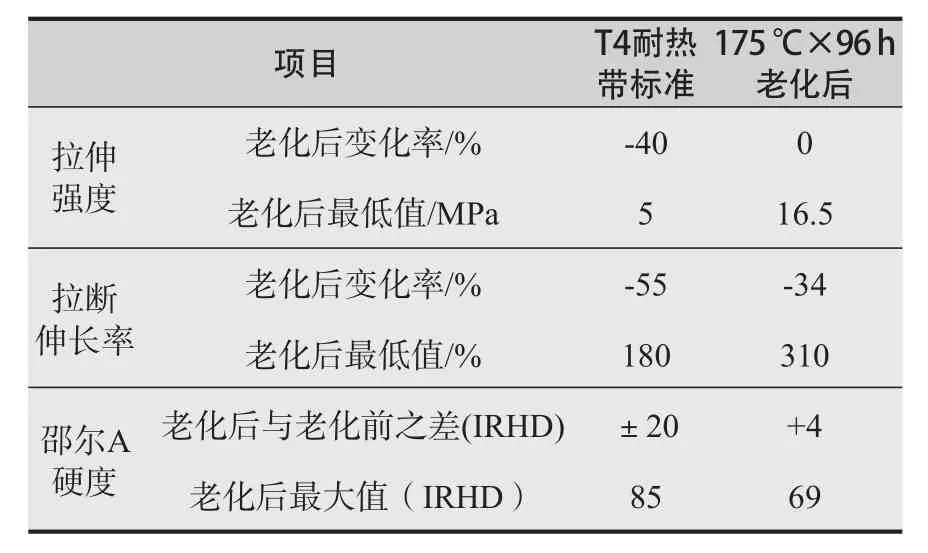

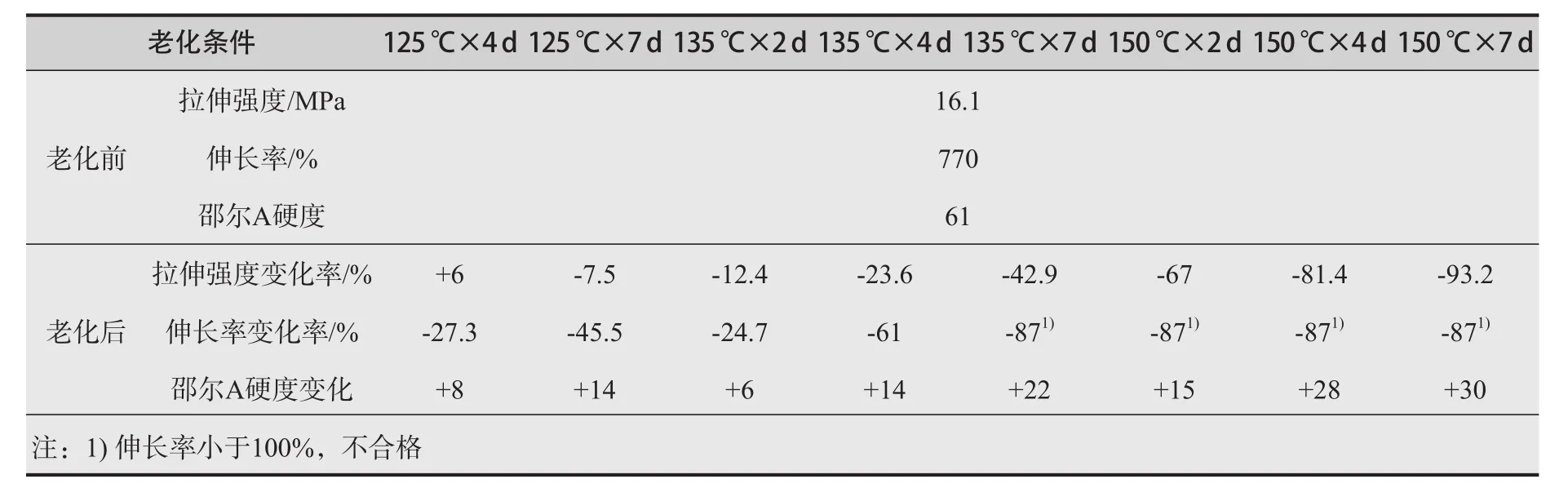

无论输送带的工作面覆盖胶厚度是4 mm或是9 mm,它们所作耐热老化测试的温度和时间是一致的,也就是说热老化对输送带工作面覆盖胶表面的损伤程度是一致的(骨架材料的品种、规格和层数对热老化的影响暂且忽略不计)。而根据标准的薄片制作方式,输送带工作面覆盖胶厚度不同,所切掉的外表面厚度也不同,9 mm厚的工作面覆盖胶应切掉厚度A:0.5× (9-2)=3.5 mm;而4 mm厚的工作面覆盖胶应切掉厚度A=0.5×(4-2)=1.0 mm厚。这就出现一个问题:如果在一定温度和一定时间内的热老化对橡胶表面的损伤(龟裂、碳化、老化等)是2.0 mm厚,则用9 mm厚的工作面覆盖胶的测试结果可能合格,而用4 mm厚的工作面覆盖胶的测试结果就一定不合格,并且可能连薄片都不能制作,因它只切掉工作面覆盖胶外表面1.0 mm厚,而在这一热老化温度和时间内对橡胶表面的损伤(龟裂、碳化、老化等)是2.0 mm厚,它还有1.0 mm是受损伤(龟裂、碳化、老化等)的,没有被切掉。按此方法,有用全丁苯胶做钢丝螺旋网芯耐灼烧输送带的企业,盖胶厚度在6 mm以上时,做175 ℃的热老化后,硬度+14,拉伸强度变化率-34%,拉断伸长率变化率-45%,全面达到T4型耐高温输送带的标准要求[6]。笔者公司用EP200型6层,工作面覆盖胶7.5 mm厚的T2型耐热带(也是全丁苯胶的),按GB/ T 20021—2005标准用立放的方式在老化箱中进行175 ℃×96 h的热老化试验(T4型耐热带的热老化温度和时间),并按GB/T 20021—2005帆布芯耐热输送带标准的薄片制作方式制片,其试验结果完全符合T4标准(见表1);而此T2型耐热带按GB/T 3512《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准要求,进行不同温度下的老化试验(见表2),在135 ℃×4 d以上老化后就不合格了。

表1 某T2型耐热带按GB/T 20021—2005标准老化试验结果

2.2.2 对T3型以上耐高温输送带的影响

用三元乙丙橡胶、二元乙丙橡胶等为主体材料生产的T3、T4型高温输送带,出于生产工艺、粘合性和生产成本上考虑,其产品结构是:在工作面盖胶与骨架材料之间加一层1.0~1.5 mm厚的过渡层(其厚度计入工作面盖胶中),作为工作面盖胶与骨架材料之间的粘合层,骨架材料的贴胶采用通用胶,只是适当加大贴胶厚度,增强骨架材料之间的粘合强度;非工作面盖胶采用T2型耐热盖胶,这样既满足了工艺要求,又解决了粘合性能(包括骨架材料之间以及骨架材料与覆盖胶之间的粘合性能),同时也符合覆盖层耐高温的要求,提高了耐高温输送带的使用寿命,还能降低生产成本。用这种方式生产的耐高温输送带,其覆盖胶按GB/T 3512标准测试(即试片悬挂法)可完全符合T3、T4型耐高温输送带的要求,笔者研究发现,其测试条件在180 ℃×7 d时也能达到T4型的指标要求;而如果按这种方式生产的耐高温输送带工作面盖胶只有4.5 mm时,其中最里层的1.00~1.50 mm是过渡层,按GB/T 20021—2005标准测试(即整体试样法),老化后又要去掉表面的1.25 mm,这样用来做试验的就可能是覆盖胶与过渡层的混合体,其试验结果可能就不符合T3、T4型耐高温输送带的要求。而用6 mm以上的T2型(全用丁苯胶)耐热输送带工作面盖胶按GB/T 20021—2005标准测试(即整体试样法),结果则是合格的(见2.2.1),显然具有不合理性。

表2 某T2型耐热带按GB/T 3512标准老化试验结果

3 结 语

国标GB/T 20021—2005虽然比部标HG 2297—92 已经有了很大进步,要求更高,规定也更细,在一定程度上对促进国内耐热输送带的发展起到了积极作用,但是由于没有具体规定老化试样的放置方法,不同试验人员的不同理解,将对其试验结果造成很大影响。同时这种老化方法也不利于对产品的开发试验。随着科学技术的进步,新材料的不断出现,笔者认为GB/T 20021—2005《帆布芯耐热输送带》中的附录А“耐热输送带的热老化试验用试样的制备方法”已经不能适应现实的需要,不能促进帆布芯耐热输送带的技术进步,故建议在该标准修订时,对老化试验按GB/T3512《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准进行。

[1] 肖栋才. 我国胶带工业现状及产品开发方向[J].胶带工业,2000(5):4.

[2] GB/T 20021—2005.帆布芯耐热输送带[S].

[3] HG 2297—92.耐热输送带[S].

[4] 董素芳. 橡胶的老化与三元乙丙橡胶的性能分析[C].2011年塑料助剂生产与应用信息交流会论文集:286.

[5] 高松. 最新橡胶配方优化设计与配方1000例及鉴定测试实用手册[M]. 北京:北方工业出版社:192.

[6] 孟凡佑. 钢丝螺旋网芯耐灼烧输送带的研究[C]. 2013年胶管胶带信息与技术论坛文集:171.

[责任编辑:朱 胤]

TQ330.7+3

B

1671-8232(2014)08-0051-05

2014-01-13

旷荣南(1963—),男,河南巩县人,重庆中南橡胶有限公司工程师,主要从事输送带的产品开发以及生产工艺的技术管理工作。