多风道煤粉燃烧器配风罗茨风机的合理选择

江旭昌

1 前言

当前,几乎所有应用回转窑的工业部门都广泛地使用三风道或先进的四风道等多风道煤粉燃烧器。为其配风的煤风和净风的一次风机一律采用罗茨风机供风,这在国内外已取得了共识。煤风风机不再采用高压离心风机、回转式滑片压缩机和串联罗茨鼓风机,净风风机也不再采用高压离心风机供风[1]。但是,大家对单台罗茨风机主要性能参数的正确选择普遍存在一些模糊不清的认识,导致90%以上的生产线或风量选择过大,或升压选用过高,或二者兼有造成所配用的电动机功率过大,造成大量电能浪费,煤风罗茨风机尤甚。一般电动机的实际运行电流I还不到其额定电流IH的50%或者50%左右,这就充分证明了罗茨风机选择过大。罗茨风机选择过大,不仅增加了基建投资,有的还会浪费水资源,增加了运行费用,加快了燃烧器喷燃管的磨损,缩短了其使用寿命,尤其是限制了烧成系统主要技术经济指标潜力的正常发挥,严重地影响了企业的经济效益和环保效益,而且对国家大力提倡的增产降耗和节能减排非常不利。现在不少企业对这种损失视而不见或听之任之,没有引起足够的重视。为解决这些问题,现撰此文进行解读,供有关水泥厂和业内人士参考。

2 罗茨风机风量和升压简析

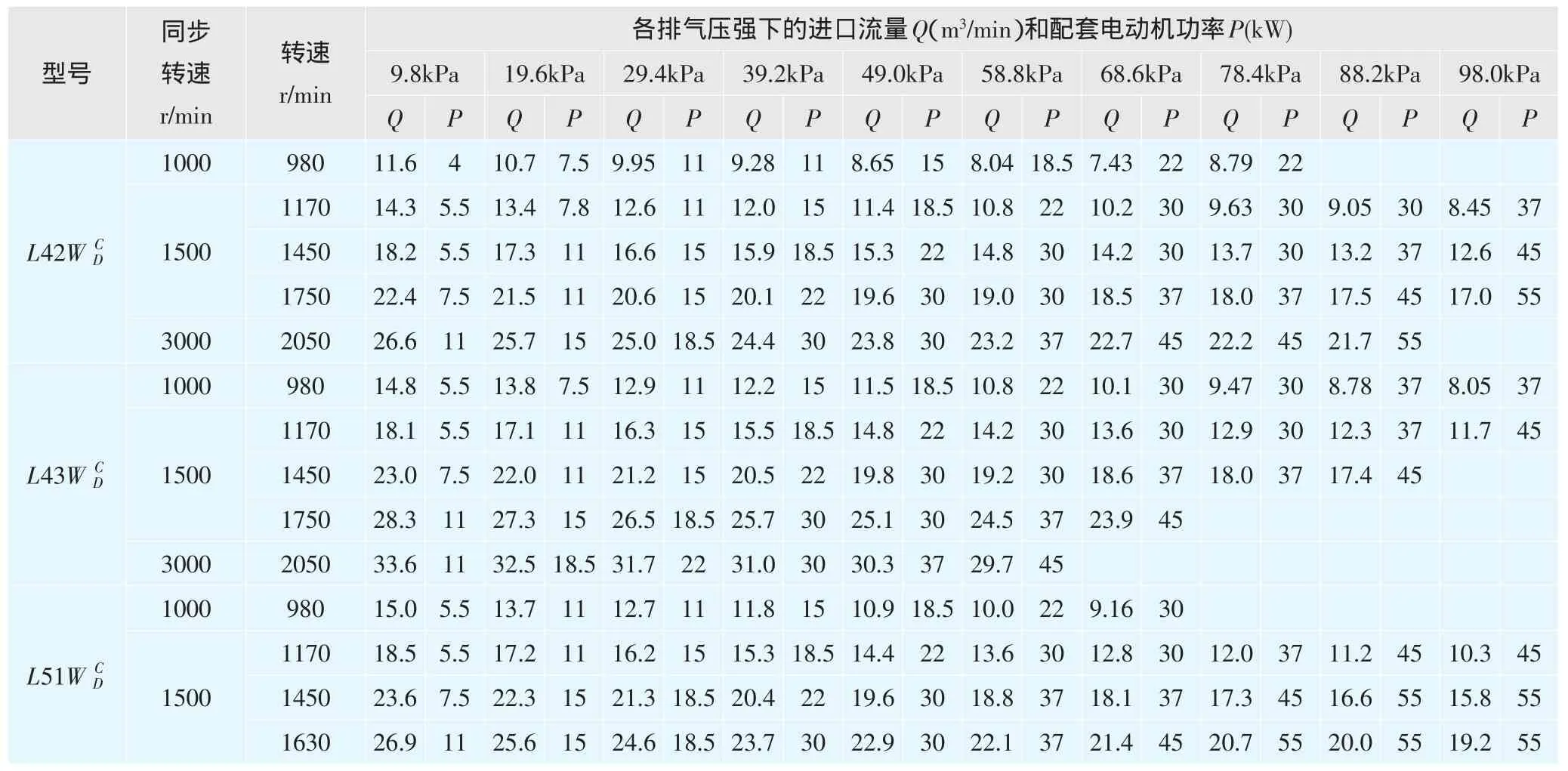

罗茨风机的风量和升压是最重要的两个技术参数,风量和升压的乘积决定了所配电动机的功率。这三个参数在任何罗茨风机样本上都必须给出,供选型之用,见表1[2]。

表1中给出的风量是指在一个标准大气压(非工程大气压)101.325kPa、温度为20℃和相对湿度为50%~60%条件下的罗茨风机进口容积流量,单位是m3/min,一般称为罗茨风机的“风量”。样本上给出的容积流量并不是在使用时的真实容积流量,因为空气的体积随温度的升高而增大,随压力的增大而减小。当空气经过罗茨风机的挤压和摩擦后,不仅压力会增大,而且温度也会有所增高,此时的容积流量也会发生变化。但从罗茨风机样本上可以看出,对于同一台型号相同的风机,其进口容积流量随升压的升高而逐渐减小。这是指空气真正达到样本上所标明的高升压值下的容积流量,压力越高,气体的体积越小。

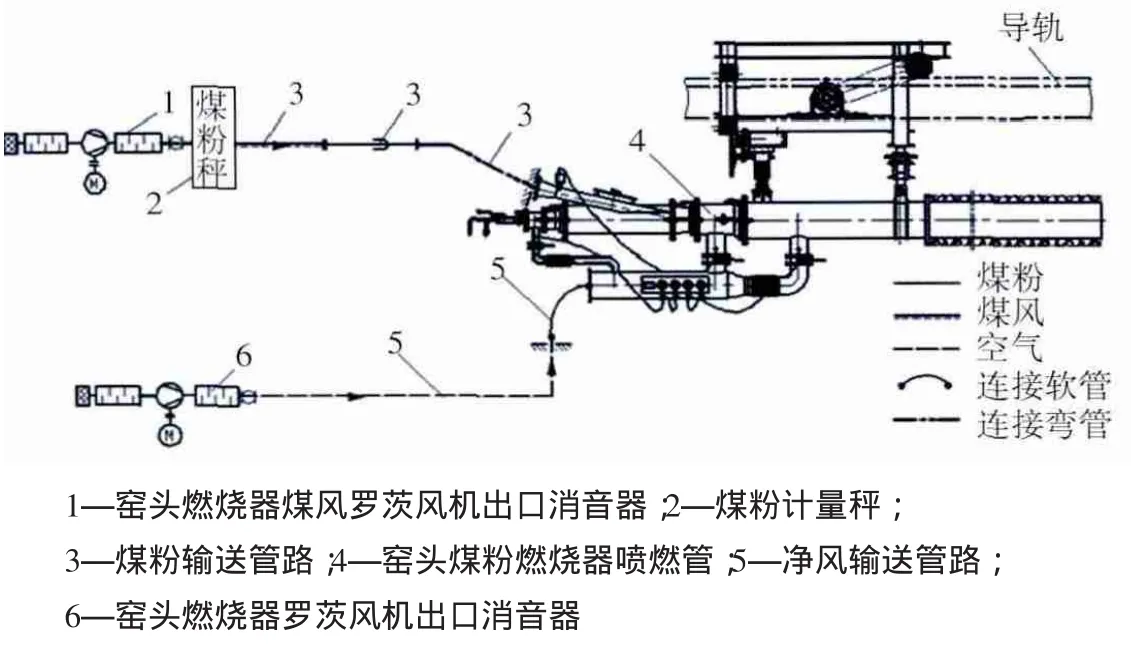

罗茨风机的升压是指具有一个标准大气压的空气被罗茨风机由进口吸入经过挤压后所升高的压强,也就是罗茨风机出口与进口空气所具有的压强之差,单位用kPa表示[3]。这里必须明确两个问题:一是罗茨风机的压强是由输送系统的阻力所决定,二是罗茨风机压强的作用是用来克服输送系统阻力的。对于煤粉输送系统而言,其阻力主要有罗茨风机出口消音器1、各种计量设备2、输送管路3和燃烧器喷燃管4等,则系统总阻力应为:

对于净风输送系统而言,只有罗茨风机出口消音器6、输送管路(含阀门和弯头等)5和燃烧器喷燃管4,没有计量设备,如图1所示,其系统总阻力应为:

3 罗茨风机风量和压强的合理选择

罗茨风机风量和压强选择过大,势必导致罗茨风机型号加大,基建投资浪费,电能消耗增加;选择过小,则会影响正常生产。

3.1 罗茨风机风量的正确选择

3.1.1 一次风量的确定

为煤粉燃烧器供风的两台或三台罗茨风机的总风量LZ应与所需要的一次风量L1基本相同。一次风量可按式(3)计算得到:

表1 L系列罗茨鼓风机性能表*

式中:

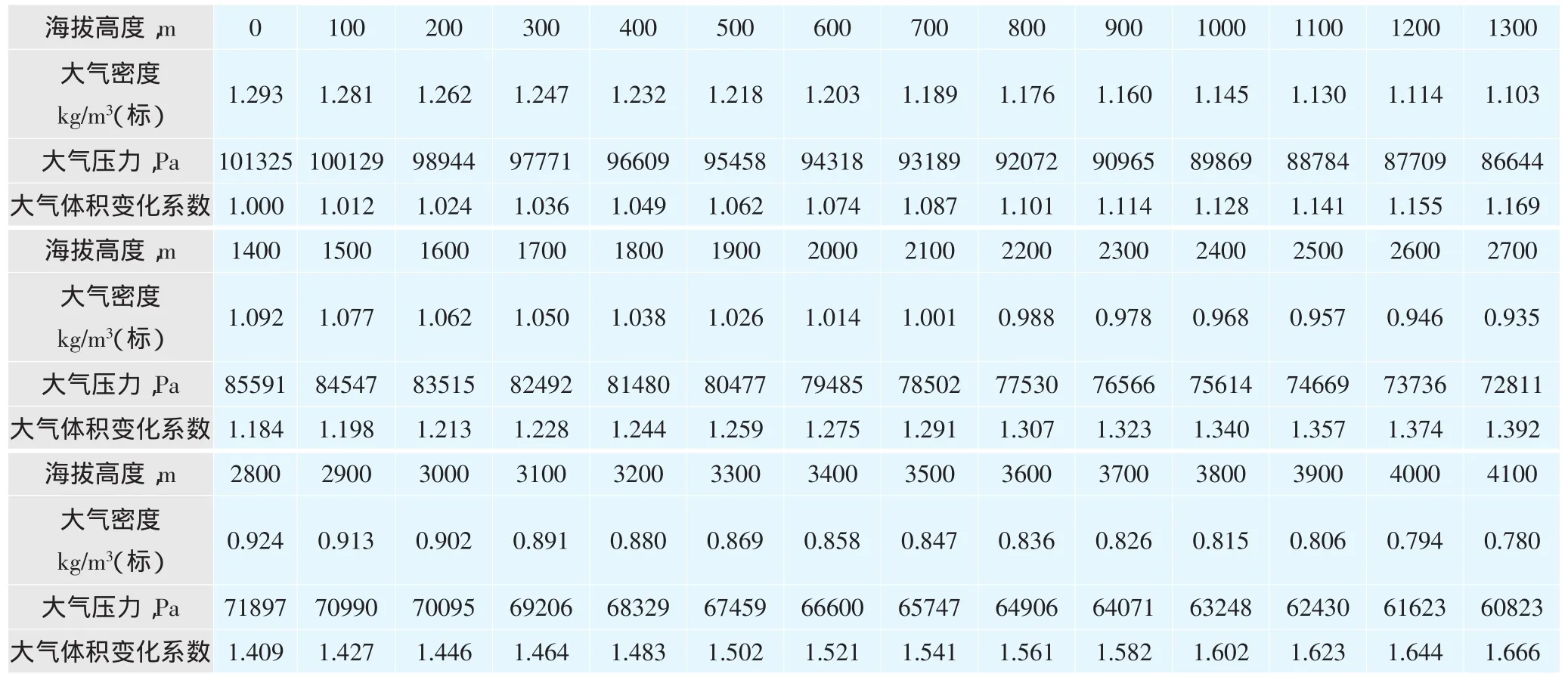

KH——罗茨风机安装处的海拔高度系数,平原地区取KH=1,海拔较高地区的KH值可按表2选取。

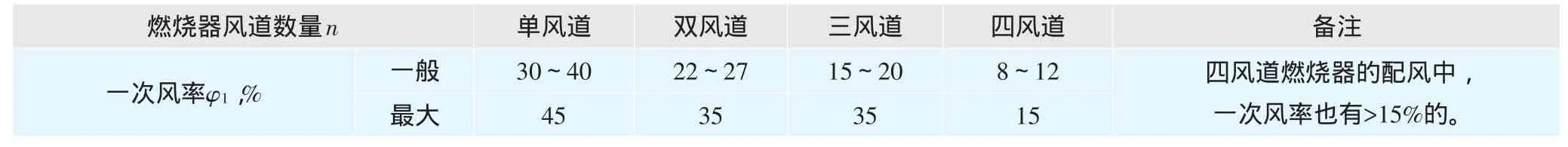

φ1——一次风率,%。一次风率φ1的大小与燃烧器的性能有关,而燃烧器的性能又与其风道数量有关。对于正确设计相同风道数量的煤粉燃烧器,其一次风率φ1与风道数量n的关系见表3。从回转窑燃烧器的发展历程来看,风道数量越多性能越好,需要的一次风率也越小。应注意的是,即便风道数量n相同,燃烧器设计不合理或性能较差的情况下,其一次风率φ1也无法下降。

L0——回转窑燃烧器所用燃料完全燃烧时所需的单位理论空气量,m3(标)/min,可按式(4)计算:

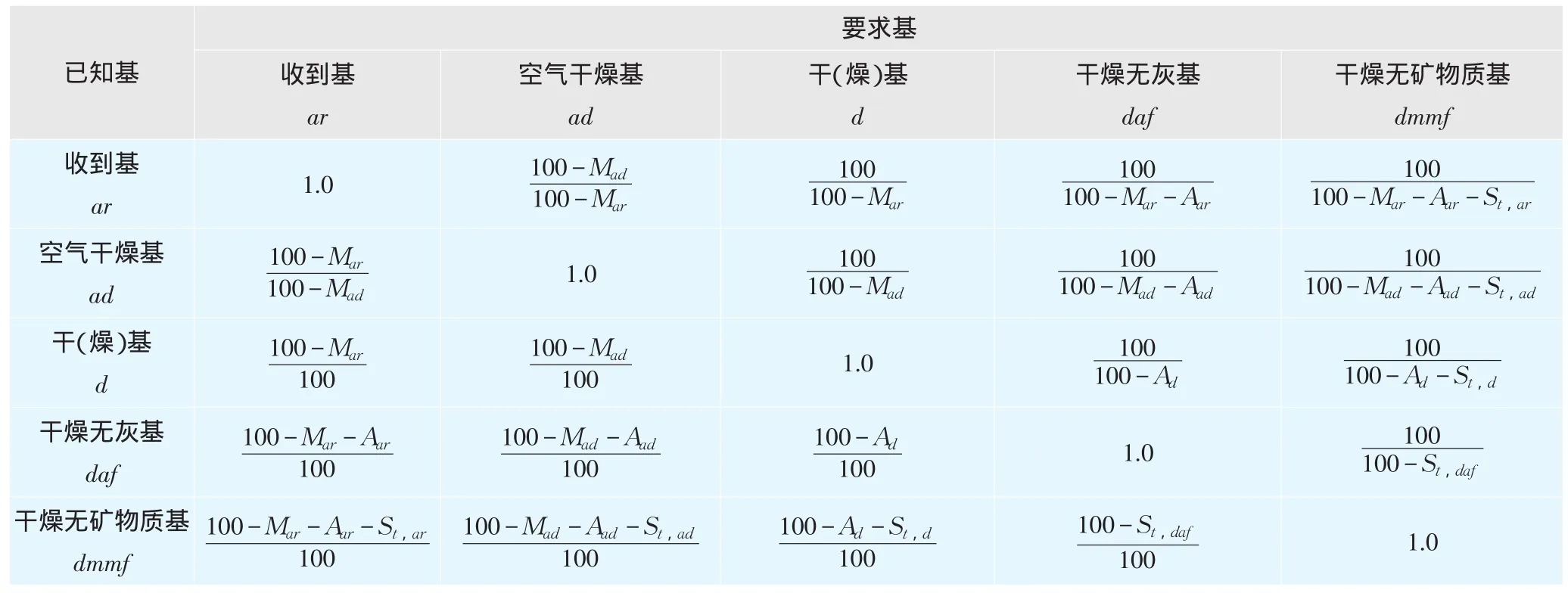

式(4)中,Qnet,ar是煤的收到基低位热值,旧标准称为“应用基”或原煤的低位热值,kJ/kg煤。它比煤的空气干燥基低位热值Qnet,ad或煤粉的低位热值一般小10%左右。在具体计算时,一定要区别二者,否则会影响计算的准确度。

Gcoh——回转窑窑头燃烧器单位时间喷射入窑的煤粉量,kg煤/h。

3.1.2 煤风罗茨风机风量的合理确定

煤风风量一般约为一次风量的1/3左右,其取值在设计时各有不同,有的稍大些,个别有达到一次风量的45%~50%的;也有稍小些,个别有选为一次风量的20%~25%的。煤风风量选择过大,管路规格随之增大,输送时因风中含有煤粉,管路需要增厚,以延长其使用寿命,使基建费用增加。因此笔者认为,煤风风量按占一次风量的1/3设计比较适宜,即可按式(5)确定:

式中:

Lco——煤风风量,m3/min

图1 窑头四风道煤粉燃烧器煤风和净风输送系统简图

表2 海拔高度系数KH值

表3 不同风道煤粉燃烧器一次风率与风道数量n的大致关系

L1——一次风风量,m3/min

3.1.3 净风罗茨风机风量的合理确定

当煤风风量确定后,净风罗茨风机风量的合理确定可按式(6)进行计算:

式中:

Lj——净风风量,m3/min

L1——一次风风量,m3/min

3.2 罗茨风机升压的正确选择

在明确了罗茨风机升压的作用和与输送系统阻力的关系后,即可选择罗茨风机的升压。

3.2.1 煤风罗茨风机升压的正确选择

笔者对1400~12000 t/d近两百条生产线进行了考察。如果煤磨在窑头,各管路直径的选定与风量相匹配,那么,不论多大的生产线,其输送系统的阻力都不会超过49kPa;如果煤磨在窑尾,即便煤粉从窑尾输送到窑头需要的管路较长,其输送系统的阻力增大,但也不会超过58.8kPa。也就是说,如果煤磨在窑头,煤风罗茨风机的升压或压强选为49kPa是比较正确的,不宜选高;如果煤磨在窑尾,煤风罗茨风机的压强选为58.8kPa是合理的。

3.2.2 净风罗茨风机升压的正确选择

净风罗茨风机的输送系统中没有计量设备,空气中也没有颗粒介质的煤粉。另外,合理的设计将其置于燃烧器附近,管路较短。因此,净风输送系统的阻力比煤风输送系统的总阻力要小得多。在净风输送系统中,如果电动机不采用变频调速,或者虽然安装了变频调速,但在使用操作时不减速,则罗茨风机出口消音器和管路的阻力p6和p5是基本不变的。只有煤粉燃烧器喷燃管因设计方案不同,其阻力会有大小之分,任何型式的煤粉燃烧器在操作时阻力都会发生变化。但无论如何,净风罗茨风机输送系统的阻力都不会超过34.3kPa。对于外风喷出速度<200m/s的煤粉燃烧器,其阻力要小些,因此,净风罗茨风机的升压选为29.4kPa是合理的。对于外风喷出速度>250m/s的煤粉燃烧器,其阻力会大些。因此,净风罗茨风机的升压选为34.3kPa是合理的。在风量一定的情况下,罗茨风机的升压选择越高,所配用的电动机功率越大。在运转时实际运行电流I与IH额定电流的比值越小,表明升压选择越不合理。当升压选择过小,所配用的电动机功率减小,在运转时会发生超电流现象。如果电动机有过流保护就会频繁跳闸,如果没有保护,发现不及时则会烧毁电动机。

由此可见,合理选择煤风和净风罗茨风机的风量及其升压是相当重要的。当罗茨风机运转后,其实际运行电流I与其额定电流IH的比值应在0.90~0.95之间,则表明两台罗茨风机的选择合理。当前,大多生产线为燃烧器配风的两台罗茨风机选择都不合理,尤其是煤风罗茨风机更甚,主要是风量选用过大,升压选用过高,导致电动机功率过大,其实际运行电流I尚不足其额定电流IH的50%,见表4。

4 正确选择罗茨风机的实例

假设设计能力为5000 t/d熟料的ϕ4.8m×72m NSP窑水泥生产线,厂区海拔高度H=500m,采用性能优良的四风道煤粉燃烧器,一次风率φ1=12%(包括煤风),原煤水分Mar=9%,入窑煤粉水分控制在Mad=1%,喂煤系统采用菲斯特秤,原煤收到基的低位热值Qnet,ar=5200×4.18kJ/kg煤,煤磨设在窑头,窑头喷煤量Gcoh=12t/h=12000kg/h,由此对煤风和净风罗茨风机进行计算和选择。

(1)由表2可查得海拔高度系数KH=1.028。

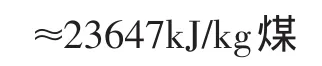

(2)由式(4)可计算出煤粉完全燃烧时所需的单位理论空气量为:

(3)根据原煤水分Mar=9%,煤粉水分Mad=1%,通过表5的换算系数可将原煤收到基的低位热值Qnet,ar=5200×4.18kJ/kg煤换算为煤粉空气干燥基的低位热值,即:

表4 部分生产线煤风和净风罗茨风机的选择和运行参数

表5 煤不同基互相换算系数表

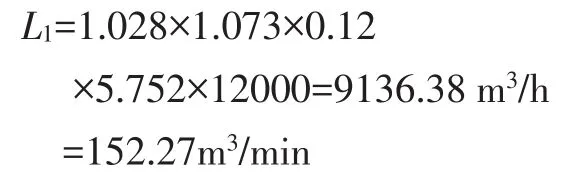

将上述已知值代入式(3)中计算可得一次风量L1:

(4)煤风风量的计算

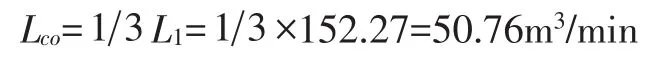

由式(5)可计算出煤风风量为:

(5)净风风量的计算

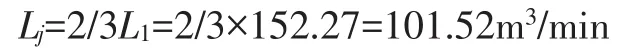

由式(6)计算可得净风风量为:

(6)罗茨风机的具体选型

罗茨风机的生产厂家一般都不会在选型样本上标明与计算值一致的规格型号,因此应按与计算值相近的型号选用罗茨风机。在具体选型时有两点需要注意:其一,在风量选择时,应偏大计算值选用。如果煤风比计算值稍小,那么在选择净风时就要予以补偿,选择大一些的风机;其二,如果样本上大型号和小型号两台罗茨风机的风量和升压相同或相近时,应选用较小型号的罗茨风机。因为选用较大型号的罗茨风机,不仅自身重量增大,购买费用高,而且配用的电动机功率有时也会增大,自耗增大,所以应选用较小型号的罗茨风机。

由于煤磨在窑头,煤风罗茨风机的升压选为49kPa,净风罗茨风机在外风喷出速度>250m/s的先进四风道煤粉燃烧器附近,其升压选为34.3kPa。按照天津市鼓风机总厂的罗茨风机样本的选型见表6。

5 一次风量选择过大的原因

综上所述,煤风和净风罗茨风机的选择是否合理,关键在于一次风量的确定是否合理。由式(1)可以看出,厂区的海拔高度确定,海拔高度系数KH即可确定。温度系数Kt为定值,当煤质选定后,燃料或煤粉完全燃烧时所需的单位理论风量L0也为定值。只有一次风率φ1和单位时间喷射入窑的煤粉量Gcoh对一次风量L1的影响较大。在理论上,一次风率φ1应该很小,但在实际选用罗茨风机时却很大,大部分选为φ1=15%~25%,个别取φ1=30%。许多设计者将Gcoh值定得大大脱离实际。如以一条设计能力5000t/d熟料ϕ4.8m×72m NSP窑水泥生产线为例,其所用煤粉的低位热值为5400×4.18kJ/kg煤,熟料单位热耗为710×4.18kJ/kg熟料,窑头的喂煤比例为40%。即使实际熟料产量达到6000t/d,窑头喷煤量也只有13t/h左右。可设计部门一般都将窑头的正常喷煤量设计为12t/h,最大为20t/h。众所周知,窑头煤风的风量由计量秤生产厂家按设计部门提供的最大喷煤量20t/h和他们所确定的“固气比”或“料气比”计算所得。生产厂家对各种计量设备所确定的料气比ρ值不同,粉研秤和菲斯特秤按ρ=3kg煤/m3计算,申克秤按ρ=4.0~4.5kg煤/m3计算。现按喷煤量20t/h=20000kg/h、料气比ρ=4kg煤/m3进行计算,则煤风风量为;料气比按ρ=3kg煤/m3计算,煤风风量为但按实际喷煤量12t/h=12000kg/h计算,则煤风风量应分别为Lco=50m3/min和Lco=66.67m3/min。由于输送系统阻力的计算较麻烦,所以设计者一般不进行详细计算,而是凭经验粗估,同时认为输送系统阻力越大越安全,即使煤磨在窑头,煤风罗茨风机的升压也选为58.8kPa、68.8kPa、78.4kPa,有个别甚至选为88.2kPa。由于风量和压力选择过大,导致所配的电动机功率过大。实际运转后,其实际运行电流I尚不足额定电流的50%,个别仅为30%左右,浪费了大量电能。这种现象在煤风罗茨风机的选型尤为突出(见表4)。

6 结论

(1)我国绝大多数水泥生产线,为回转窑煤粉燃烧器配风的罗茨风机的选择都不合理,有的风量大,有的升压高,大多数二者兼而有之,造成电能的大量浪费。现在全国已有1600多条新型干法水泥生产线,4000t/d熟料以上能力的约占80%。现平均按4000t/d熟料、运转率85%,罗茨风机选择不合理使电动机功率增大80kW计,每条4000t/d生产线每年将浪费595680kWh的电能,全国每年将浪费9.53亿kWh的电能。如果电价按0.6元/kWh计,则每年损失约5.72亿元。但现在许多企业对因此而造成的损失却没有引起足够的重视。

(2)一次风量(包括煤风)过大,不仅仅浪费电能,更重要的是严重影响了整个烧成系统的主要七大技术经济指标(熟料产量、质量、热耗、煤耗、电耗、火砖寿命、运转率和有害气体NOx排放等)。

(3)一次风煤风风量过大的主要原因与设计者和计量设备供货厂家有直接关系。按设计规程规定,其喷煤的富余量应控制在30%以内,然而较多设计者都未按设计规程规定进行最大喷煤量的设计。而计量设备供货厂家为了免责,往往按最大的喷煤量和自己设备的料气比给设计者提供所需风量。设计者在选择罗茨风机时又考虑“宁大勿小”原则,这就使用户最终采购的煤风罗茨风机风量尤为大。

(4)一次风机升压选型过大,主要是由于对煤风和净风两台罗茨风机的输送系统阻力计算不准确所致。如果风量选择合理,输送管路规格应与罗茨风机风量相匹配,管内风速不宜过大。由于系统局部阻力和管路的摩擦阻力均与风速的平方成正比,所以煤风风速在20℃时应控制在21~22m/s,如此,煤粉则不会在管内沉积。净风的合理风速应控制在15~20m/s以内。

(5)本文讨论的都是为回转窑煤粉燃烧器或窑头煤粉燃烧器配风罗茨风机的合理选择问题,现在为窑尾分解炉燃烧器配风罗茨风机的选择有的也存在同样问题,甚至更为严重,亦应引起足够的重视。

[1]江旭昌.回转窑多风道煤粉燃烧器培训教材[M].中国磷肥工业协会、中国硫酸工业协会,1999.

[2]天津市鼓风机总厂罗茨风机样本[G].

[3]阎金铎,李椿,王殖东.普通物理学讲义[M].北京:中央广播电视大学出版社,1984.