面齿轮啮合齿面瞬态温度场影响因素的仿真分析

王胜伟,何瑛,何国旗,周照领

(1. 湖南工业大学机械工程学院,湖南株洲412007;2. 湖南理工职业技术学院资源工程系,湖南湘潭411104)

面齿轮啮合齿面瞬态温度场影响因素的仿真分析

王胜伟1,何瑛2,何国旗1,周照领1

(1. 湖南工业大学机械工程学院,湖南株洲412007;2. 湖南理工职业技术学院资源工程系,湖南湘潭411104)

根据传热学理论和面齿轮的啮合特性,利用APDL语言进行移动热源的加载,对面齿轮进行瞬态热分析,得到了不同工况下面齿轮齿面不同区域的节点温度数据。研究结果表明:面齿轮传动过程中,提高面齿轮齿面精度、使用动力粘度相对较大的润滑油以及降低齿轮的转速和接触载荷,有助于延长面齿轮的使用寿命。此结论为面齿轮寿命的预测提供了齿面啮合的温度数据。

面齿轮传动;瞬态温度场;热分析;节点温度

0 引言

面齿轮传动是一种新型齿轮传动[1],具有重合度高、噪声低、振动小等许多优点。随着相关技术的发展,面齿轮传动已逐渐应用于武装直升机主减速器系统中。面齿轮啮合过程中的热分析是面齿轮寿命预测中的关键问题,学术界对此高度关注。靳广虎等[2]基于H. Block理论,建立了面齿轮啮合在稳态情况下的齿面瞬时接触温度的数学模型,分析了齿数、模数等参数对温升的影响。邓小宝等[3]运用表面温度法对稳态情况下面齿轮啮合过程中的齿面温度进行了研究和分析。但对面齿轮到达本体温度场之前的瞬态过程及其影响因素却鲜有报道。

为了对面齿轮啮合过程中的瞬态过程及其影响因素进行分析,本文进行了面齿轮的轮齿加载接触分析,确定了面齿轮啮合过程中产生的摩擦热流量,并利用APDL语言进行了移动热源的加载,对其传动过程进行了瞬态温度场的仿真分析。研究了转速、接触载荷以及齿面的粗糙度等因素对瞬态过程中轮齿齿面温度的影响,为面齿轮的寿命预测提供了一定的方法指导。

1 传动过程中面齿轮轮齿接触加载分析

面齿轮传动过程中,由于相互啮合的两齿面间发生相对滑动,从而产生摩擦热流量,摩擦热流量的大小与两啮合齿面间的相对滑动速度和接触载荷有关。因此,为了确定产生热量的啮合区域,需要先对齿面上的接触轨迹进行分析。

1.1 接触轨迹分析

依据面齿轮传动过程中相互啮合的两齿面上的接触点具有相同的位置向量和法线量[1],即

式中:r01, r02分别为圆柱齿轮、面齿轮在圆柱齿轮固定坐标系下的位置向量;

n01, n02分别为圆柱齿轮、面齿轮在圆柱齿轮固定坐标系下的法向量;

u1, u2分别是圆柱齿轮、面齿轮齿面一点的轴向参数;

1,2分别是圆柱齿轮、面齿轮齿面渐开线上一点的角度参数;

图1 齿面接触迹Fig.1The tooth contact trajectory

1.2 相对滑动速度

由于圆柱齿轮和面齿轮在运动方向上的速度不相等,因此,齿面啮合点在接触区域的切向方向上的绝对速度也不相等,最终导致圆柱齿轮和面齿轮产生了相对滑动[4-5]。

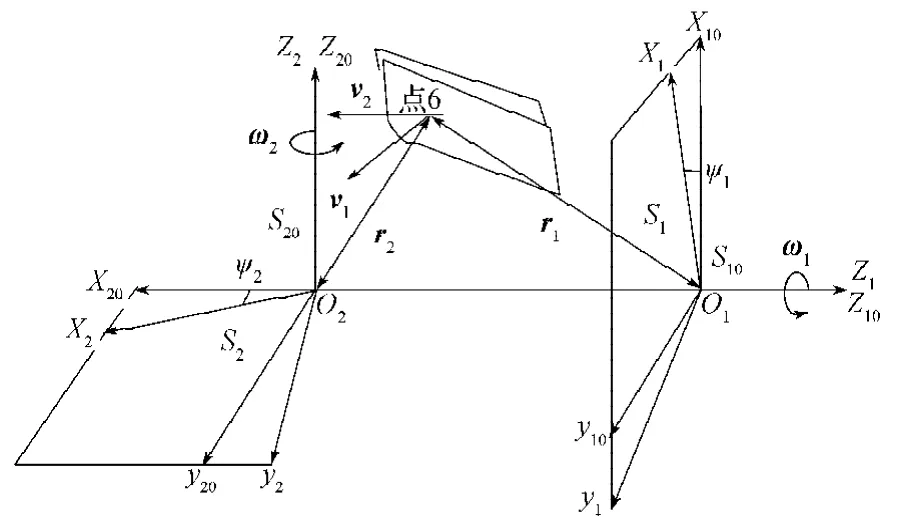

面齿轮传动啮合坐标系如图2所示。取齿面上啮合点6,记点6在圆柱齿轮和面齿轮两齿面上的运动速度分别为v1, v2;在圆柱齿轮动态坐标系S1,面齿轮动态坐标系S2中的径矢分别为r1, r2;圆柱齿轮和面齿轮的角速度分别为1,2;啮合点6处两齿面的相对滑动速度为 v12;则

图2 面齿轮传动啮合坐标系及啮合点运动关系Fig.2The relation of meshing coordinate of face-gear drive and the motion of meshing points

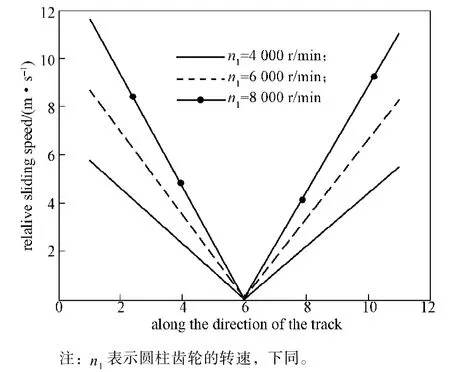

根据式(2)求得不同转速下的面齿轮齿面接触轨迹上的相对滑动速度分布,如图3所示。

图3 11个啮合点处的相对滑动速度Fig.3The relative sliding speed of 11 meshing points

由图3可知,面齿轮在刚进入啮合和将要啮出时具有较大的相对滑动速度,在啮合节点处其值为0,圆柱齿轮转速越大,对应的相对滑动速度值也越大。

1.3 接触载荷

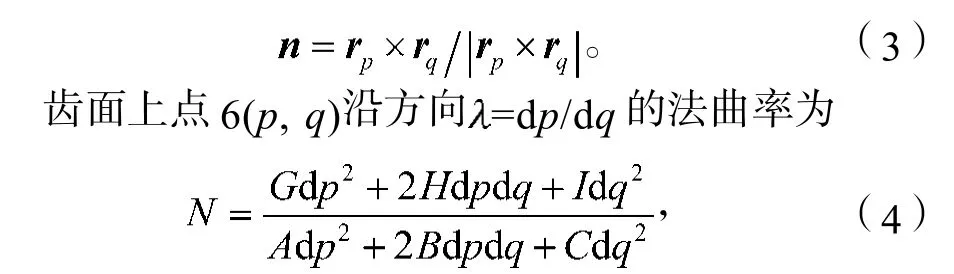

设面齿轮的齿面方程为r=r(p, q),则其法向量为

式中:A, B, C和G, H, I分别是齿面的第一、二基本量,且G=rpp·n,H=rpq·n,I=rqq·n,A=rp·rp,B=rp· rq,C=rq·rq。

因此可得

求解式(5),得到两个极值:N2, N22,即面齿轮齿面上点6处的2个主曲率。

根据赫兹接触理论求得接触椭圆的长、短半轴a, b[6-8]。

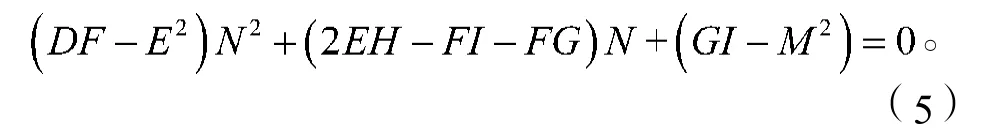

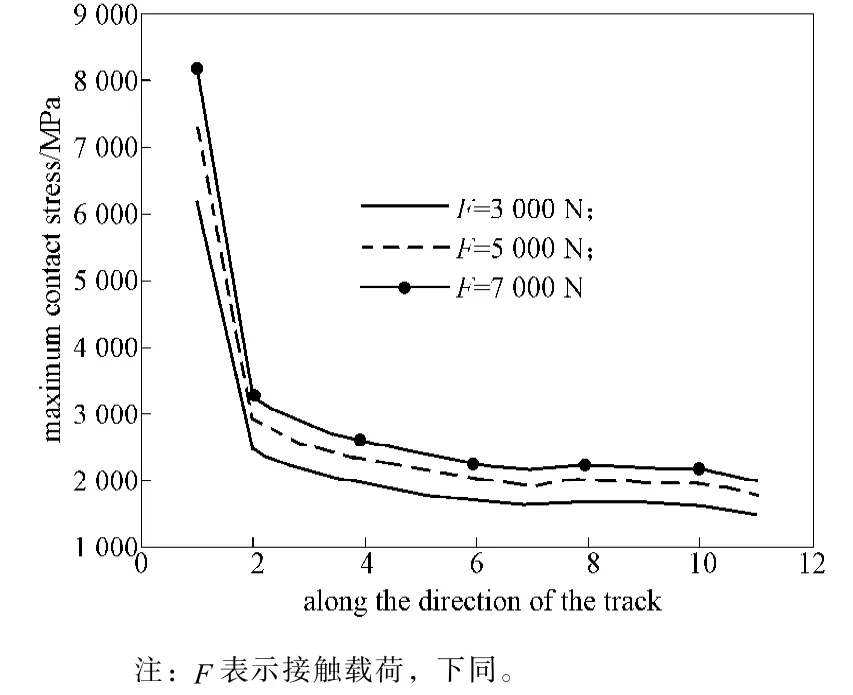

图4 11个啮合点处的最大接触应力Fig.4The maximum contact stress on 11 meshing points

由图4可知,随着接触载荷的增大,面齿轮齿面各区域的最大接触应力均有不同程度地增加,且齿顶边缘附近区域的增量较大。

2 摩擦热流量的确定

面齿轮传动过程中,啮合齿面间产生的热流量与齿面间的滚动摩擦、滑动摩擦以及金属弹塑性变形等因素有关,但由于滚动摩擦和金属弹塑性变形等因素引起的热流量在产生的总热量中的比重很小,故在计算时予以忽略。因此只计算滑动摩擦所产生的热流量[9-12]

面齿轮传动过程中,啮合齿面所获得的热流量

式中Δ为摩擦热流量分配系数,取Δ=0.5。

齿面啮合点处的滑动摩擦系数

式中:Ra为齿面粗糙度;

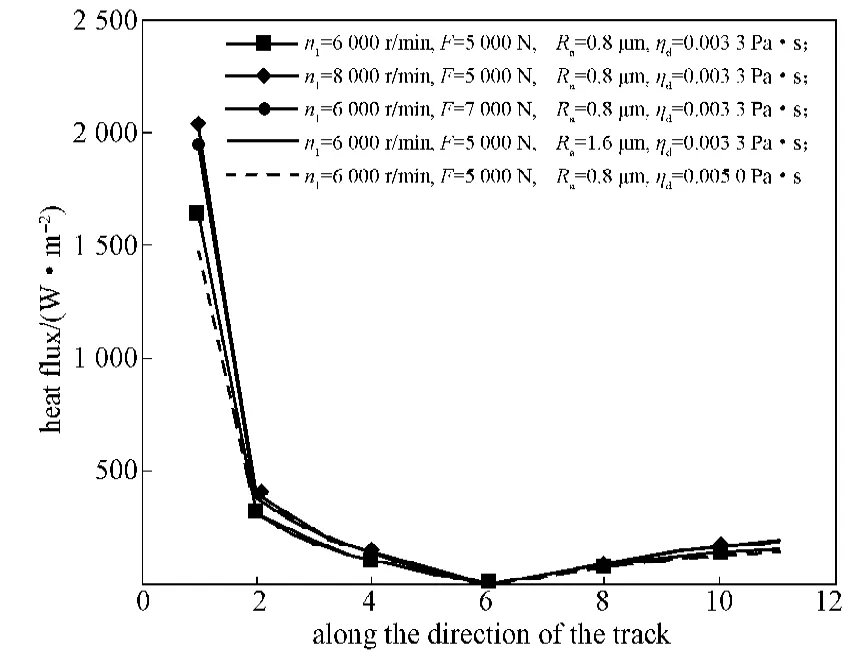

根据式(10)和式(11)可求得面齿轮在不同工况下齿面啮合点处的滑动摩擦系数和摩擦热流量大小,其结果分别如图5~6所示。

图5 11个啮合点处的滑动摩擦系数Fig.5The coefficient of sliding friction of 11 meshing points

图6 11个啮合点处的摩擦热流量Fig.6The friction heat flow of 11 meshing points

由图5可知,降低齿面粗糙度和使用动力粘度较大的润滑油有助于减小齿面啮合点处的滑动摩擦系数。同时,齿面啮合点处的滑动摩擦系数与接触载荷呈现正相关关系,与齿轮转速呈负相关关系。

由图6可知,摩擦热流量分别与齿轮转速、接触载荷、齿面粗糙度呈现正相关关系,与润滑油的动力粘度呈现负相关关系。由于转动过程中发生边缘接触,使得面齿轮齿顶附近区域的摩擦热流量明显大于齿面其他位置的摩擦热流量。在啮合节点处由于相对滑动速度为0,因此产生的摩擦热流量也为0。图中的第三条和第四条曲线几乎吻合,因此,当齿面粗糙度值较大时,可以通过降低接触载荷来减少摩擦热流量的产生。

3 瞬态温度场的导热微分方程和定解条件

根据传热学理论和面齿轮的啮合特性,建立面齿轮啮合瞬态热分析导热微分方程和各界面的边界条件,对面齿轮瞬态热进行分析。

3.1 导热微分方程

弹流润滑状态下,无内部热源的面齿轮瞬态温度场的导热偏微分方程[13]为

式中:为齿轮材料的导热系数;

c为材料的比热容;

3.2 定解条件

面齿轮瞬态温度场导热微分方程,将轮齿的温度与时间、空间相联系,其定解条件包括初始条件和边界条件。

初始条件:t=0时面齿轮的温度分布状态;

边界条件:面齿轮在其边界面上的热交换情况。

面齿轮单齿的不同计算区域的边界条件如图7所示。

图7 单齿模型的边界条件Fig.7The boundary conditions of single tooth

4 面齿轮瞬态温度场的有限元分析

面齿轮传动系统从开始到温度场达到平衡的过程中,其温度场为瞬态温度场。依据Blok H理论假设[8-9]:面齿轮在转动1周的过程中,每个轮齿输入的摩擦热流量相同,因此只选单齿进行分析。

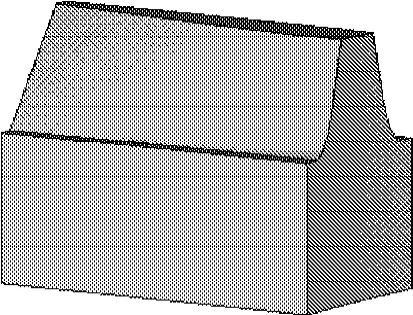

以面齿轮单齿为研究对象,其实体模型如图8所示,有限元网格模型如图9所示。其基本参数如表1所示,面齿轮的材料属性如表2所示,环境温度T0=50℃。

图8 单齿实体模型Fig.8The solid model of single tooth

图9 单齿网格模型Fig.9The meshing model of single tooth

表1 面齿轮传动参数Table 1Face gear drive parameters

表2 面齿轮的材料属性Table 2The face gear material properties

从齿面啮合迹上从齿顶到齿根依次选取11个节点,则面齿轮传动过程中产生的移动热源将依次通过这些节点。通过APDL语言实现移动热源的加载[12],热源每加载一次便求解一次,并将结果得到的温度场作为下次分析的初始条件。

4.1 不同啮合周期下齿面温升的变化规律

参加啮合的齿面分啮合区域与非啮合区域,需要对啮合区域与非啮合区域的温度分别进行分析。热分析完成后进入后处理器,查看单齿在不同啮合周期末的温度场分布云图,并进入时间历程后处理器中,分别定义啮合区域上点1与非啮合区域上点12的温度为变量,同时显示其温度变化曲线,其结果如图10所示。

图10 1000个周期末的轮齿温度场分布云图及点1, 12的温度变化曲线Fig.10The distribution nephogram of tooth temperature field and temperature variation curves of point 1, 12 at the end of 1 000th cycles

由图10可知,面齿轮传动过程分啮合阶段与非啮合阶段。啮合区域在啮合阶段的温升量大于非啮合阶段的温降量,因此啮合点1的温度依然呈现升高趋势,且随着啮合周期的增加,啮合阶段的温升量与非啮合阶段温降量的差值逐渐变小,温度场逐渐趋于本体温度场[11-12]。面齿轮啮合区域在进入啮合时温度急剧升高,退出啮合后温度降低。

单齿在各啮合周期末面齿轮齿面的温度变化曲线如图11所示。

图11 不同啮合周期末面齿轮齿面温度变化曲线Fig.11The variation curve of face gear tooth temperature at the end of different meshing cycles

由图11可知,每个啮合周期末,沿着齿长方向,靠近内、外径附近区域的齿面温差较小。齿面温度最高点位于齿顶边缘附近区域。

4.2 不同转速对齿面温升的影响

参加啮合的齿面分啮合区域与非啮合区域。因此需要对啮合区域与非啮合区域的温度分别进行分析。热分析完成后进入后处理器,查看不同工况下单齿在同一啮合周期末沿路径的节点温度数据,其结果如图12~15所示。其中,各图中a为沿齿长方向的节点温度变化曲线;b为沿啮合迹的节点温度变化曲线[14]。

图12 不同转速面齿轮齿面温度变化曲线Fig.12The variation curve of tooth temperature of face gear at different speed

由图12可知,随着转速的增加,齿面上啮合区域各节点的温度随着速度的线性增加也呈线性增加的趋势,且齿顶边缘附近区域的齿面温升量较大,沿着齿宽方向的不同区域上各节点的温度变化不同。

4.3 不同接触载荷对齿面温升的影响

图13 不同接触载荷面齿轮齿面温度变化曲线Fig.13The variation curve of tooth temperature of face gear at different loads

由图13可知,齿面上啮合区域各节点的温度随着法向接触载荷的增加也呈线性增加的趋势,且齿顶边缘附近区域的齿面温升量较大。非啮合区域各节点的温升量同各节点与啮合区域的距离成反比。

4.4 不同齿面粗糙度对齿面温升的影响

由图14可知,提高齿面的加工精度有助于减少摩擦热流量的产生,降低齿面的温度,从而延长面齿轮的使用寿命。

图14 不同齿面粗糙度面齿轮齿面温度变化曲线Fig.14The variation curve of tooth temperature of face gear at different surface roughness

4.5 不同润滑油动力粘度对齿面温升的影响

由图15可知,使用动力粘度较大的润滑油有助于降低齿面的温升量。

图15 不同动力粘度下面齿轮齿面温度变化曲线Fig.15The variation curve of tooth temperature of face gear at different dynamic viscosity

5 结论

1)面齿轮传动过程中,啮合区域及其附近区域上各节点的温度随着转速的增加呈线性增加的趋势,且齿顶边缘附近区域的齿面温升量较大。但在一定范围内,随着转速的增加,齿面上远离啮合区域处的其他区域上节点的温度反而下降。

2)面齿轮传动过程中,面齿轮参数(齿数、模数、压力角等)、材质一定和其他工况相同的情况下,提高面齿轮齿面的加工精度、使用动力粘度相对较大的润滑油以及降低齿轮的转速和接触载荷,有助于降低面齿轮齿面啮合点处生成的摩擦热流量,最终有效降低啮合过程中的齿面温升,从而延长面齿轮的使用寿命。

3)面齿轮传动过程中,根据面齿轮的参数以及接触载荷调节齿轮的转速和选择动力粘度大小合适的润滑油,可以减少摩擦热流量的产生,从而降低齿面温升。

4)不同工况下,面齿轮齿面非啮合区域各节点的温变量同各节点与啮合区域的距离成反比。

[1]侯寅,朱如鹏. 面齿轮的齿面接触特性分析[J]. 机械制造与自动化,2009,38(3):10-12. Hou Yin,Zhu Rupeng. Research on Tooth Contact Analysis of Orthogonal Face Gear[J]. Machine Building & Automation,2009,38(3):10-12.

[2]靳广虎,朱如鹏,朱自兵,等. 面齿轮传动齿面瞬时接触温度的分析[J]. 机械科学与技术,2009,28(3):301-305. Jin Guanghu,Zhu Rupeng,Zhu Zibing,et al. Analysis of Transient Contact Temperature of a Face Gear Drive[J]. Mechanical Science and Technology for Aerospace Engineering,2009,28(3):301-305

[3]邓小宝,何国旗,陈小文,等. 面齿轮啮合过程中齿面温度仿真[J]. 湖南工业大学学报,2011,25(6):56-60. Deng Xiaobao,He Guoqi,Chen Xiaowen,et al. Tooth Surface Temperature Simulation of Face Gear Meshing Process[J]. Journal of Hunan University of Technology,2011,25(6):56-60.

[4]胡威. 面齿轮啮合接触分析及动力学特性研究[D]. 长沙:中南大学,2012. Hu Wei. Research on Contact Analysis and Dynamic Characteristics of Face-Gear[D]. Changsha:Central South University,2012.

[5]闫玉涛,孙志礼,王延忠. 螺旋锥齿轮乏油弹流润滑寿命预测[J]. 兵工学报,2009,30(7):973-977. Yan Yutao,Sun Zhili,Wang Yanzhong. Life Prediction of Spiral Bevel Gears for Starved Elastohydrodynamic Lubrication[J]. Acta Armamentarii,2009,30(7):973-977.

[6]沈允文,王彤,王三民,等. 弧齿锥齿轮传动的稳态本体温度场分析[J]. 机械传动,2001,25(3):1-4. Shen Yunwen,Wang Tong,Wang Sanmin,et al. The Analysis of the Steady Bulk Temperature Field in Spiral Bevel Gears[J]. Journal of Mechanical Transmission,2001,25(3):1-4.

[7]郭荣健. 弧齿锥齿轮在边界润滑状态下的瞬态热分析[D].沈阳:东北大学,2009. Guo Rongjian. The Transient Thermal Analysis of Spiral Bevel Gear in Boundary Lubrication State[D]. Shenyang:Northeastern University,2009.

[8]Patir N,Cheng H S. Prediction of the Bulk Temperature in Spur Gears Based on Finite Element Temperature Analysis [J]. ASLE Transactions,1979,22(1):25-36.

[9]刘艳平. 直齿-面齿轮加载接触分析及弯曲应力和接触应力计算方法研究[D]. 长沙:中南大学,2012. Liu Yanping. The Loaded Tooth Contact Analysis and Bending Stress and Contact Stress Calculating Method Research of Face Gear Drive with Spur Involute Pinion[D]. Changsha:Central South University,2012.

[10]孙志礼,王宇宁,印明昂,等. 齿轮瞬态温度场的仿真分析[J]. 航空发动机,2013,39(2):14-18. Sun Zhili,Wang Yuning,Yin Ming’ang,et al. Simulation Analysis of Gear Transient Temperature Field[J]. Aeroengine,2013,39(2):14-18.

[11]王娟,王隽,姚世卫,等. 减速器输出人字齿轮温度场分析[J]. 机械设计与制造,2008(5):38-40. Wang Juan,Wang Jun,Yao Shiwei,et al. Analysis of the Temperature Field to the Sub Lambdoidal Gear of the Retarder[J]. Machinery Design & Manufacture, 2008 (5):38-40.

[12]陈磊,马希直. 基于ANSYS的高速齿轮温度场研究[J].机械制造与自动化,2009(2):110-112. Chen Lei,Ma Xizhi. Temperature Analysis of High Speed Gear Based on ANSYS[J]. Machine Building & Automation,2009 (2):110-112.

[13]刘志全,沈允文,陈国定,等. 某直升机齿轮传动系统的瞬态热分析[J]. 航空动力学报,1999,14(3):309-312. Liu Zhiquan,Shen Yunwen,Chen Guoding,et al. Transient Thermal Analysis of a Helicopter Gear Transmission System[J]. Journal of Aerospace Power,1999,14(3):309-312.

(责任编辑:邓光辉)

Simulation Analysis of Influencing Factors on Transient Temperature Field of Face-Gear Tooth Surface in Meshing Process

Wang Shenwei1,He Ying2,He Guoqi1,Zhou Zhaoling1

(1. School of Mechanical Engineering,Hunan University of Technology,Zhuzhou Hunan 412007,China;2. Department of Resources Engineering,Hunan Vocational Institute of Technology,Xiangtan Hunan 411104,China)

According to heat-conduction theory and face-gear meshing characteristics, transient thermal analysis is conducted with APDL language for moving heat source loading , the node temperature data in different regions of face-gear tooth surface is obtained under different working conditions. Results indicate that during face gear transmisson, improving face-gear tooth surface precision, using lubricating oil with relative high dynamic viscosity and lowering face-gear rotate speed and contact load could help to prolong face-gear service life. The conclusions provide temperature data of tooth surface meshing for face-gear life prediction.

face-gear drive;transient temperature field;thermo analysis;node temperature

TH132.41

A

1673-9833(2014)04-0102-07

10.3969/j.issn.1673-9833.2014.04.022

2014-05-09

国家自然科学基金资助项目(51375159),湖南省高等学校科学研究基金资助项目(12A038,13C379)

王胜伟(1989-),男,山西临汾人,湖南工业大学硕士生,主要研究方向为机械设计,E-mail:531760493@qq.com

何瑛(1969-),女,湖南湘潭人,湖南理工职业技术学院高级工程师,主要从事数字化制造理论与技术方面的教学与研究,E-mail:503904249@qq.com