套管防磨技术在新港1井的应用

陶瑞东,尤 军,许京国,邹林坪,张建荣,杨 静,张 燕,白承斌

(渤海钻探第三钻井工程公司,天津300280)①

深井、超深井、大斜度井和大位移井因下部井段钻井施工周期长,套管磨损问题日显突出。尤其是在深井定向井、大位移井钻井施工过程中,套管偏磨是套管磨损的一个显著特征,主要是钻井过程中钻杆与套管在径向、轴向发生不同程度的碰磨造成的[1-4]。套管偏磨会使其承载能力降低,严重时导致套管柱挤毁或破裂,甚至造成全井报废[5-7]。大港油田新港1井是1口五开三段制定向井,完钻井深6 716 m,三开311.1 mm的定向、稳斜井段长达2 470 m,由于该井段的岩石可钻性差,钻井施工时间长,钻杆对上层技术套管的磨损相对较为严重,甚至可能磨漏套管,给油井的安全施工和后续作业的安全带来了隐患。通过应用兰德公司的减阻防磨套,成功地保护了套管,同时减少了钻杆的磨损。

1 影响套管磨损的因素

在套管钢级一定的条件下,影响套管磨损的因素主要有转盘转速、机械钻速、钻井液密度与类型、钻具组合等,其中转盘转速、机械钻速以及泥浆密度对套管磨损影响较大,而且在一定范围内可以控制。本文以新港1井三开钻进时在井深2 607m处的二开339.7 mm的技术套管为研究对象,套管钢级为N80,钻井液设定为水基钻井液(本区块的钻井液全为水基钻井液),分析预测转盘转速、机械钻速以及泥浆密度对套管磨损的影响。

1.1 转盘转速的影响

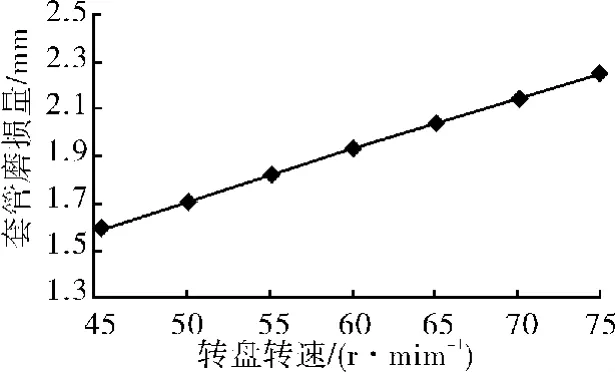

当钻井井段和机械钻速一定的条件下,转盘转速越高,接触点滑移的距离越长,磨损越严重。在2 607 m(造斜段终点)处,机械钻速为2 m/h,钻井液当量密度为1.25 g/cm3时,339.7 mm的技术套管在不同转速下的磨损情况如图1所示。

图1 造斜段底端套管磨损量与转速关系曲线

1.2 机械钻速的影响

当钻井井段和转盘转速一定时,平均机械钻速决定磨损时间,从而决定了接触点的滑移距离,滑移距离越长,套管磨损越严重。在2 607 m处,转盘钻速为60 r/min,钻井液当量密度为1.25 g/cm3时,技术套管在不同机械钻速下的磨损情况如图2所示。

图2 造斜段底端套管磨损量与钻速关系曲线

1.3 钻井液当量密度的影响

钻井液对套管磨损的影响主要表现在钻井液体系和钻井液密度2个方面。本研究根据本区块的情况选取水基钻井液,而同一段钻具组合在不同的钻井液密度下浮重不同,则钻柱与套管间的侧向力有所不同,从而使得套管磨损量的不同。在造斜段终点处,机械钻速为2 m/h,转盘钻速为60 r/min时,技术套管在不同钻井液当量密度下的磨损情况如图3所示。

图3 造斜段底端套管磨损量与钻井液密度关系曲线

由图1~3可以看出:磨损量随转盘转速的增加而增加,随机械钻速及钻井液密度的增加而减小;机械钻速和转盘转速对套管磨损的影响较大,钻井液密度对套管磨损量的影响相对较小。

2 兰德公司减阻防磨套作用机理

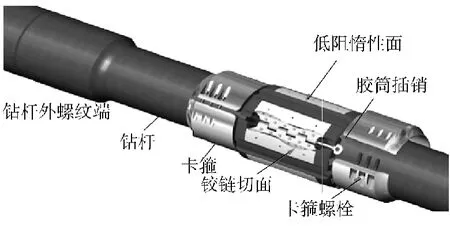

兰德公司减阻防磨套是由卡箍、铰链切面、低阻惰性面、胶筒插销、卡箍螺栓等部件组成的筒状装置(如图4),使用时套装在钻杆外壁上,卡箍分为上下2个,是减阻防磨套安装在钻杆上的轴向定位机构,其作用是防止减阻防磨套沿钻杆轴向滑动;同时位于2个卡箍之间的胶筒可以围绕钻杆转动,胶筒外壁与套管内壁接触,同时胶筒内壁与钻杆外壁接触,钻进过程中钻柱转动时,钻柱只与防磨套接触,并不能与套管接触,而且防磨套不随钻柱转动,避免了或减少钻杆与套管内壁直接接触产生的摩擦磨损。安装减阻防磨套后,套管与钻杆有线接触改为点接触,钻杆转动时,减阻防磨套起到了类似“轴承”的作用,有效降低了套管内钻具的摩擦转矩。

图4 兰德公司防磨套安装示意

3 现场应用分析[8]

大港油田新港1井井身结构为:762 mm导管×80 m+660.4 mm钻头×1 502 m(508 mm套管×1 500 m)+444.5 mm钻头×3 354 m(339.7 mm套管×3 352.4 m)+311.1 mm钻头×5 720 m(244.5 mm套管×5 717.47m)+215.9 mm 钻头×6 450 m(177.8 mm 尾管 ×(5 566.41~6 446.23)m)+152.4 mm 钻头×6 716 m(127 mm尾管×(6 246~6 714)m)。从井身结构可以看出:三开311.1 mm的定向、稳斜井段长,钻井施工周期长,是本井套管防磨的关键井段,因此本井三开311.1 mm井段应用了兰德公司的套管防磨技术。

3.1 3 350~5 000 m井段减阻防磨套安装方案

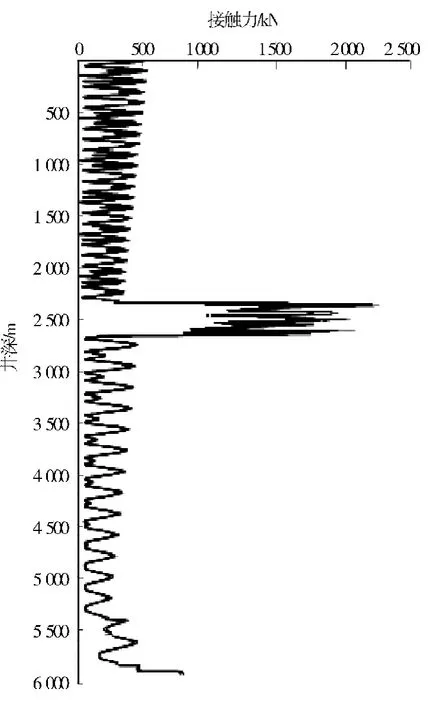

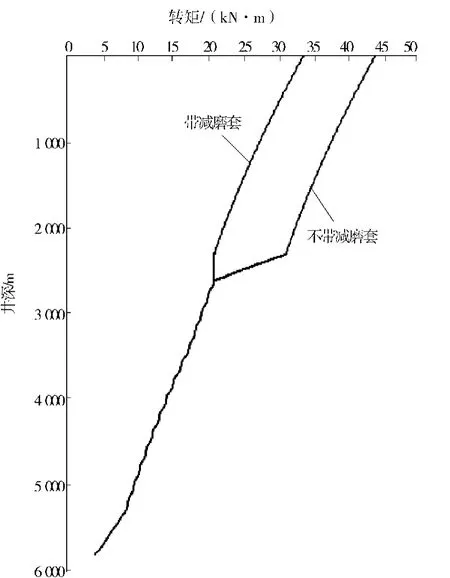

在本井三开3 350~5 000 m井段钻进过程中,经过测量分析,在2 000~2 460 m井段套管与钻杆之间的接触力突然增大(如图5),因此将减阻防磨套安装于此井段。安装数量和安装方案如下:钻进前将NRP(S-550)型减阻防磨套安放于井深为2 000~2 460 m井段,每柱加6套共加16柱计96套NRP,备用4套。安装减阻防磨套后,套管内摩擦转矩显著降低(如图6),平均下降了15%。每钻进300 m,NRP随钻具下移至2 300~2 760 m井段,然后起钻,重新将减阻防磨套安装于2 000~2 460 m井段,直至钻到5 000 m井深。

图5 减阻防磨套下入前套管与钻杆的接触力变化曲线

图6 减阻防磨套下入前后转矩对比

3.2 5 000 m以下井段的套管防磨安装方案

在三开5 000~5 720 m井段钻进过程中,经过测量分析,在2 000~2 270 m井段套管与钻杆之间的接触力突然增大(如图7),因此将减阻防磨套安装于此井段。安装数量和安装方案如下:钻进前NRP(HT-550)型减阻防磨套安放于井深为2 000~2 270 m井段,每柱加9套共加8柱计72套NRP,备用8套。安装减阻防磨套后,套管内摩擦转矩显著降低(如图8),平均下降了23%。每钻进300 m后,NRP随钻具下移至2 300~2 570 m井段,然后起钻,重新将减阻防磨套安装于2 000~2 270 m井段,直至钻到5 720 m井深。

新港1井的减阻防磨套从2011-05-30开始入井使用,入井时井深3 850 m。根据设计3 350~5 000 m井段采用的是S-550型 NRP。到2011-08-07拆卸减阻防磨套为止,S-550型减阻防磨套累计入井使用64 d(1 075.5 h)完成进尺1 067 m。期间的钻井参数为:钻压40~140 k N,转速40~90 r/min(根据钻具组合不同,还要附加马达转速),排量60~65 L/s,泵压24~28 MPa,泵冲100 min-1。泥浆性能为:密度1.35~1.39 g/cm3,失水3.0~3.5 m L,泥饼0.4~0.5 mm,含砂0.3%~0.5%,初切2.5~5.0 Pa,终切7~12 Pa,p H=9。钻井施工期间起下钻具至最终拆卸,每套减阻防磨套经检查完好无损、部件无脱落、沿钻杆轴向无移位。

图7 5 000 m以下井段减阻防磨套下入前套管与钻杆的接触力变化曲线

图8 减阻防磨套下入前后转矩对比情况

根据设计,5 000 m之后井段采用的是HT-550型 NRP,从 2011-08-28防磨套入井到 2011-10 为止,HT-550型 NRP累计入井使用47 d(948 h)完成进尺569 m。期间的钻井参数为:钻压80~140 k N,转速40~90 r/min(根据钻具组合不同,有时要附加马达转速),排量55 L/s,泵压24~28 MPa,泵冲80~90 min-1。泥浆性能为:密度1.43~1.48 g/cm3,,失水3~4 m L,泥饼0.4~0.5 mm,含砂0.3%~0.5%,初切6.5~9.5 Pa,终切14~19.5 Pa,p H=9~10。钻井施工期间起下钻具至最终拆卸,每套减阻防磨套经检查完好无损、部件无脱落、沿钻杆轴向无移位。

4 结论

1) 新港1井在三开钻进约3 000 m时发现套管磨损严重、转矩偏高、钻进困难等问题,之后钻进时由于应用了兰德防磨套技术,起到了保护斜井段套管免受磨损、降低钻柱转矩、减少摩阻的作用,成功顺利完钻,为该井的安全钻进和下步施工作业提供了保障。

2) 减阻防磨套起到了类似“轴承”的作用,有效降低了套管内钻具的摩擦转矩。减少了钻杆磨损的几率,保护了套管。

3) 减阻防磨套的防磨性能可靠,固定牢靠,使用期间无损、无脱落,没有沿钻杆滑移,有利于钻井安全施工。

4) 建议国内研发机构尽快研发出同类型的国产产品,提高安全作业和经济效益。

[1] 谢桂芳,高翔.深井套管防磨技术研究与应用[J].石油矿场机械,2008,37(2):69-74.

[2] 杨龙,练章华,高智海,等.套管内壁磨损对其抗内压性能的影响[J].天然气工业,2003,23(6):94-96.

[3] 杨龙,高智海,练章华,等.磨损对套管接头拉伸与内压强度的影响[J].石油机械,2003,31(10):9-11,15.

[4] 郑传奎,覃成锦,高德利.含磨损缺陷套管抗内压强度数值计算研究[J].天然气工业,2006,26(1):76-79.

[5] 魏玲,林元华,杜仁德,等.月牙形磨损缺陷套管的抗内压强度 研究 [J].机 械 科学与技术,2010,29(4):476-479.

[6] 孙永兴,林元华,廖平,等.ISO10400油管套管抗内压爆裂设计[J].石油钻探技术,2010,38(3):67-69.

[7] 高连新,杨勇,张风锐.套管内壁磨损对其抗挤毁性能影响的有限元分析[J].石油矿场机械,2000,29(3):37-38.

[8] 丁丽芳,周宝义,王小月,等.超深井新港1井钻井技术实践与认识[J].石油钻采工艺,2013,35(1):5-9.