中低碳钢氢鼓泡形成机理分析

张志远,穆瑞三,叶小军,周 伟,宁 玫,程 林,赵游云

(天津钢管集团股份有限公司技术中心,天津300301)

中低碳钢氢鼓泡形成机理分析

张志远,穆瑞三,叶小军,周 伟,宁 玫,程 林,赵游云

(天津钢管集团股份有限公司技术中心,天津300301)

对中低碳钢氢致开裂(HIC)试验氢鼓泡进行了解剖分析。结果表明:氢鼓泡中均发现有夹杂物,包括A类硫化锰类夹杂、B类氧化铝类夹杂和大型的D类球形夹杂,所以氢鼓泡成因与A、B、D类夹杂均有关系。普通碳钢氢鼓泡中有片状硫化锰夹杂,而低硫钢氢鼓泡中主要是氧化铝类夹杂。氢鼓泡的大小与夹杂的大小和聚集程度有关。

氢鼓泡;氢致开裂;低碳钢;夹杂物

1 引言

碳钢和合金钢在受到应力及腐蚀环境共同作用时发生的断裂是最危险的破坏形式之一,可称之为在含有硫化氢环境下的应力腐蚀断裂,通常发生在油气田及炼油行业。硫化氢加速钢的均匀腐蚀和点蚀,最终导致氢致断裂和应力腐蚀断裂[1-4]。氢致开裂(HIC)是氢脆的一种,表现为不加载应力状态下的氢鼓泡和内部裂纹。HIC敏感性与冶金参数密切相关,特别是缺陷(非金属夹杂和第二相)的分布状况,同时环境对HIC敏感性也起到重要作用。1984年R A Oriani提出管线钢氢诱导失效一般可归结为氢诱导鼓泡裂纹(HIBC),条状MnS和链条状氧化物夹杂增加钢的氢诱导鼓泡裂纹(HIBC)[5]。表面氢鼓泡、HIC和 HSSCC(hydrogen-sulfide stress-corrosion cracking)可能比硫化氢腐蚀更危险。对于硫化氢环境的低强低硬度(HRC≤22~26)的铁素体珠光体钢,氢鼓泡和HIC是其主要的破坏类型[6]。因此,分析氢鼓泡成因进而优化生产工艺,减少乃至避免出现氢鼓泡缺陷具有现实意义。

本文对中低碳钢HIC腐蚀试样表面氢鼓泡进行解剖,对鼓泡内部夹杂物形貌及成分进行了分析,确定夹杂物类别,并浅析了氢鼓泡的成因及影响因素。

2 试验材料和方法

对包括 20#、34Mn5V/1、12MnNbV/1、12Mn4V/ 1、10MnNbV/1,规格分别为ø273.10 mm×10.00 mm、ø298.45 mm×20.00 mm、ø355.60 mm×15.09 mm、ø610.00 mm×8.74 mm、ø508.00 mm×28.00 mm,炉号分别为014784、103337、304109、315350、113625的套管及管线钢HIC腐蚀试验后出现的氢鼓泡缺陷成因及分布规律进行分析。钢管主要生产工艺流程为:电弧炉+炉外精炼+真空脱气→(EAF+LD+VD)→连铸→(CCM)→管坏→穿孔→热轧→热处理→矫直→无损探伤→验收入库。HIC试验采用NACE TM0284-2011标准A溶液(5%NaCl+0.5% CH3COOH+蒸馏水),通入硫化氢气体至饱和,试验时间为96 h。

用德国ZEISS公司扫描电子显微镜(SEM)、美国EDAX公司能谱仪,对氢鼓泡内夹杂物形貌及成分进行分析。

3 试验结果及讨论

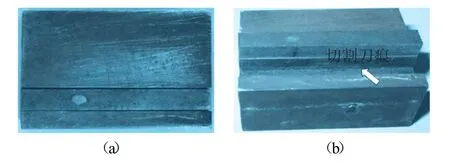

为了分析氢鼓泡成因,对探伤定位氢鼓泡进行了解剖实验。沿氢鼓泡两侧用线切割切一条形试样,而后从氢鼓泡正下方切至接近鼓泡底部,为避免线切割乳化液、油污及空气氧化污染氢鼓泡内部,切削过程中切忌破坏鼓泡,加工氢鼓泡试样见图1。加工后用丙酮反复超声波清洗,确保试样清洁,然后掀开氢鼓泡用扫描电镜观察其内部。

图1 扫描电镜氢鼓泡制样

3.1 20#钢氢鼓泡解剖试验

20#钢HIC氢致开裂试验后试样表面出现大量大小不一的氢鼓泡,其中最大鼓泡直径约3.0 mm,宏观形貌见图2(a)。分别选图2(a)中标注1#和2#鼓泡进行解剖分析,两者直径分别约为2.0 mm和0.4 mm。图2(b)为1#氢鼓泡解剖后低倍形貌,鼓泡深度约为0.6 mm。鼓泡内部大量片状及团块状夹杂物,内部夹杂物局部放大形貌见图2(c),能谱分析表明为A类硫化锰夹杂。图2(d)为2#氢鼓泡解剖后低倍形貌,与前者类似鼓泡内部大量片状硫化锰夹杂。由此可见,无论氢鼓泡直径大小,内部均为硫化锰夹杂。此外,鼓泡边缘明显可见试验过程中氢原子不断聚集,并向四周延伸扩展形成的层状波纹痕迹,见图2(e)。鼓泡内无夹杂物区域呈现明显的氢脆准解理特征,准解理形貌局部放大形貌见图2(f)。

34Mn5V/1钢氢致开裂试验后试样表面出现氢鼓泡,对其氢鼓泡进行解剖分析,鼓泡宏观形貌见图3(a),对其中一个直径约1.2 mm的鼓泡进行解剖分析。图3(b)为打开被选氢鼓泡后低倍形貌,鼓泡顶盖面上多处有片状及块状状夹杂物,夹杂物宏观形貌分别见图3(c)、(d)。经能谱分析,塑性较好的大片状夹杂物为硫化锰,而块状物为碳氮化钛、钒、铌的复合夹杂物,铸坯中团状复合夹杂经穿孔、轧制等大变形后,因其塑性变形能力差而被轧碎,形成这种宏观块状夹杂,能谱分析结果见图3(e)、(f)。

3.2 12MnNbV/1管线钢氢鼓泡解剖试验

对12MnNbV/1钢氢鼓泡内部夹杂进行形貌观察和成分分析。图4为氢鼓泡内部夹杂物形貌照片,图4(a)可见氢鼓泡直径约1.5 mm,深度约0.5 mm。氢鼓泡上盖有两个大颗粒状夹杂,低倍形貌见图4(b),局部放大形貌见图4(c)、(d),能谱分析表明两颗粒状夹杂物分别为MgO和CaS。此外,鼓泡中除两个大颗粒状夹杂物外,其余区域为大量团块状夹杂,其形貌见图4(e),经能谱分析左侧深色团块状夹杂物为硫化钙,而右侧深色夹杂物为铝酸钙夹杂。

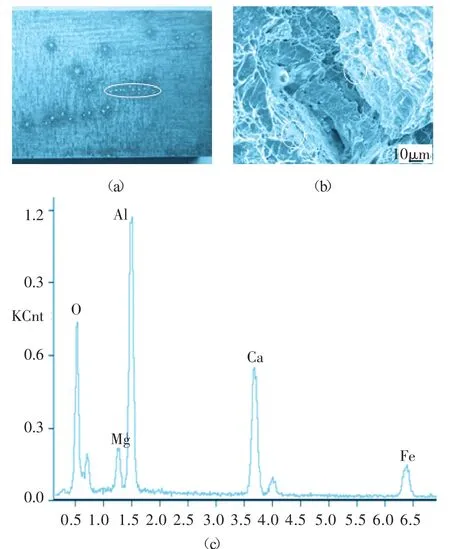

为了对小氢鼓泡内部进行解剖分析,在12Mn4V/1钢氢致开裂试验后条状分布小鼓泡试样上取样,见图5(a)中圆形标志。鼓泡直径约0.5 mm,揭开鼓泡后宏观形貌见图5(b),鼓泡芯部可见夹杂物团块。能谱分析表明,团块状夹杂是B类氧化铝夹杂,夹杂物成分见图5(c)。因此,尺寸、粒径较小的夹杂物可以形成小直径的氢鼓泡。

3.3 10MnVNb/1管线钢氢鼓泡解剖试验

图6为10MnVNb/1钢氢致开裂试验氢鼓泡解剖分析结果。试样表面鼓泡宏观形貌见图6(a),分别解剖分析1#和2#两鼓泡。图6(b)为1#鼓泡揭开后形貌,可见内部有一粒径较大的球形夹杂,局部放大形貌明显可见球形夹杂物由核心和外部两层构成,见图6(c),能谱分析表明此D类球形芯部为氧化镁颗粒,外部成分则主要为硫化钙。与其它氢鼓泡不同,1#鼓泡揭开面上其它区域没有发现夹杂物,故1#鼓泡成因为其内部球形夹杂。2#鼓泡打开后宏观形貌见图6(d),鼓泡内部大量块状硫酸钙夹杂,其内部块状夹杂物形貌及成分分别见图6(e)、(f)。

图2 20#钢氢鼓泡中夹杂物及氢脆特征形貌

3.4 氢鼓泡形成机理讨论

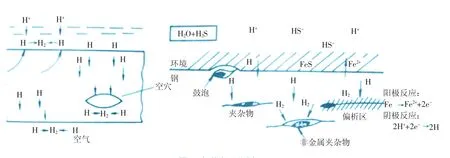

金属的氢损伤机理氢压理论认为,在金属中一部分过饱和氢在晶界、孔隙或其它缺陷处析出,结合成分子氢,给这些位置造成很大的内压,因而降低了裂纹扩展所需的外压力。该理论的有力证据是大量充氢或H2S过饱和时的氢引起氢鼓泡和氢诱发裂纹。裂纹主要形成位置是夹杂物处,特别是MnS夹杂,它与基体膨胀系数不同,轧制过程中变成扁平状,与基体存在孔隙,视为二维缺陷。硅酸盐、链状氧化铝及较大的碳化物、氮化物也能成为裂纹起始位置[7]。氢鼓泡及形成机理见图7。

M.S.Khoma认为,可根据模型假定氢在基体和非金属夹杂(主要是MnS、链条状氧化物和碳氮化物析出相)介面处聚集并形成氢分子。由于氢分子在金属“陷阱”和特殊组织(空位处的内压、非金属夹杂的种类和成分、基体组织)处集聚而导致氢脆。随着夹杂和基体介面处氢压的增加,形成表面鼓泡、内部外部裂纹[8]。对实际使用产品和实验室试验结果分析表明,为了保证钢抗HSSCC性能达到标准要求,要准确控制合金元素比率、严格控制S、非金属夹杂物有密切的关系。

图3 34Mn5V/1氢鼓泡中夹杂物形貌及能谱分析

图4 12MnNbV/1氢鼓泡中夹杂物形貌

图5 12Mn4V/1氢鼓泡中夹杂物形貌及能谱分析

管材在实际特定的服役环境下产生氢鼓泡,随着服役时间的增加、腐蚀环境的变化、外界应力变化,鼓泡处可能会破裂,这样相当于减小了管壁的受力面积,或者可能在破裂处近一步腐蚀形成点蚀穿孔,造成管材的早期失效,所以应采取各种措施尽量避免形成氢鼓泡缺陷。对于抗硫化氢应力腐蚀的钢种,炼钢过程中应改进、优化生产工艺,严格控制各类夹杂物数量,进而避免出现氢鼓泡缺陷。P、Sb、As、Sn等元素含量、控制非金属夹杂物的数量形态和偏聚、形变硬化程度等[9]。

Ren Xuechong等结合大量相关试验,从理论上研究了氢鼓泡的形核、长大直至形成氢鼓泡裂纹的过程。结果表明,首先氢原子渗入金属材料的基体的空位缺陷,并与之结合形成氢空位簇缺陷(微空洞缺陷),空位簇缺陷处的氢原子结合成氢分子,氢鼓泡核心随着微缺陷处氢压的增加而长大,当压力增大到材料的结合强度时开始萌生微裂纹,最后裂纹不断扩展最终形成宏观氢鼓泡[10]。根据金属内部晶体缺陷的几何形态特征可分为三类缺陷,即点缺陷(空位、间隙原子和置换原子);线缺陷(各种类型的位错);面缺陷(晶界、亚晶界、堆垛层错和相界等)[11]。铸坯中的非金属夹杂经穿孔、轧制等大塑性变形后,沿铸坯轴向被拉长,径向被压扁。对于塑性变形能力较好的硫化物穿孔、轧制变形时可形成片状夹杂物;塑性较差的氧化物类和碳氮化物则被轧成呈面状分布的小碎块面。某种意义上说,钢中的非金属夹杂物可视为一种宏观面缺陷,夹杂物不但割裂基体,减小钢的受力面积,降低力学性能,而且它也为氢原子提供了天然的聚集场所。文中多个钢种的氢鼓泡解剖试验证明了氢鼓泡成因与钢中的

图6 10MnVNb/1氢鼓泡中夹杂物形貌及能谱分析

图7 氢鼓泡及形成机理

4 结论

(1)HIC氢致开裂试验收后氢鼓泡中均发现有夹杂物,种类包括A类MnS夹杂、B类氧化铝类夹杂和大型的D类球形夹杂,所以氢鼓泡成因与A、B、D类夹杂均有关系。

(2)20#钢和34Mn5V/1氢鼓泡中为大片状MnS夹杂,而12MnNbV/1、12Mn4V/1和10MnVNb/1主要为B类氧化铝类夹杂和D类球形氧化物夹杂,故低硫钢氢鼓泡中主要是氧化物类夹杂。

(3)大、小氢鼓泡中均发现有夹杂,因此氢鼓泡的大小与夹杂的大小和聚集程度有关。

[1] Pokhmurs’kyi V I,Melekhov R K,Krutsan H M,et al.Stress-Corrosion Fracture of Welded Structures,Ukrainian,1995[C].Kiev:Naukova Dumka,1995.

[2] Karpenko G V,Kripyakevich R I.Influence of Hydrogen on the Properties of Steel,Russian,1962 [C].Moscow:Metallurgizdat,1962.

[3] Radkevych O I.Pokhmurs’kyi V I.Influence of hydrogen sulfide on the serviceability of materials of gas-field equipment,Fiz.Jhim[J].Mekh.Mater.,2001,37(2):157-169.

[4] Sokol I Ya,Ul’yanin E A,Fel’dgandler E G,et al.Structure and Corrosion of Metals and Alloys:An Atlas,Russian,1989[C]. Moscow:Metallurgiya,1989.

[5] Wan Keun Kim,Seong Ung Koh,Kyoo Young Kim,et al.Effects of H2S partical pressure and pH of test solution on the hydrogen induced cracking of linepipe steels[C]//Proceedings of the fifteenth international offshore and polar engineering conference.Korea,Seoul,2005:19-24.

[6] NACE Standard TM0284-2011(latest revision).Evaluation of pipeline and pressure vessel steels for resistance to hydrogeninduced cracking[S].Houston:NACE International.

[7]梁成浩.金属腐蚀学导论[M].北京:机械工业出版社,1999.

[8] Khoma M S.Problems of fracture of metals in hydrogen-sulfide media[J].Materials Science,2010,46(2):190-200.

[9]Ren Xue-chong,Zhou Qing-jun,Chu Wu-yang,et al.The mechanism of nucleation of hydrogen blister in metals[J].Chinese Science Bulletin,2007,52(14):2000-2005.

[10]崔忠圻.金属学与热处理[M].北京:机械工业出版社,1997.

Analysis on Formation Mechanism of Hydrogen Blister in Medium and Low Carbon Steel

ZHANG Zhi-yuan,MU Rui-san,YE Xiao-jun,ZHOU Wei,NING Mei,CHENG Lin and ZHAO You-yun

(Technology Center of Tianjin Pipe[Group]Corporation,Tianjin 300301,China)

Thorough analysis was carried on hydrogen blister formation at Hydrogen Induced Cracking (HIC)test for medium and low carbon steel.Results showed that in every hydrogen blister there were inclusions,including manganese sulfide of type A,aluminum oxide of type B and big spherical inclusion of type D.Therefore,the formation of hydrogen blister was related to inclusions of types A,B and D.There were lamellar manganese sulfide inclusions in the hydrogen blister of common carbon steel,while aluminum oxide inclusions in that of low surfer steel.The size of hydrogen blister was related to inclusion size and aggregation.

hydrogen blister;HIC;low carbon steel;inclusion

10.3969/j.issn.1006-110X.2014.02.029

2013-09-15

2013-10-12

张志远(1981—),男,硕士,工程师,主要从事金属材料腐蚀方面的研究工作。