清洁度对液压挺杆异响的影响及解决方法

李蓉,孟庆新

(1.武汉软件工程职业学院汽车工程学院,湖北武汉 430056;2.神龙汽车有限公司采购部,湖北武汉 430056)

全球汽车行业随着人均收入的提高而得到了大幅的增长,汽车行业中内燃机技术的发展更是突飞猛进。从国际知名的调查机构JD POWER针对汽车的调查可知,更多的消费者是从感观上来评价市场上的每一款汽车。然而,发动机异响会直接影响消费者的选择,产生异响的原因有很多,液压挺杆异响是最主要的因素之一。

1 产生噪声的原因

凸轮轴实际的压缩过程中,由于机油在液压挺杆中的可压缩性,导致气门升程曲线将会发生变化,造成气门升程损失。如果气门关闭后,气门间隙超过了气门关闭缓冲段高度,这就意味着气门关闭过早,气门关闭时液压挺杆跟凸轮的接触点尚未到达凸轮型线上的气门关闭缓冲段,气门对气门座和气缸盖的冲击明显增强,由此引起的振动和噪声加剧。

产生噪声的原因已经明确了,影响液压挺杆异响的因素更是非常多,其中润滑油路的清洁度超差导致异响的故障占40%以上,属于导致异响的最重要的因素之一。清洁度如何影响异响呢?液压挺杆如何在工作过程中确保消除或减小这个噪声呢?作者将在下面进行探讨。

2 清洁度影响异响

发动机中80%以上为运动件,液压挺杆更不例外,也正是利用其自身的运动特性才能弥补气门间隙,达到减小噪声的功能。在正常工作状况下,液压挺杆的部件柱塞3相对于壳体本身是不运动的,运动部件为挺柱体4、钢球2和两个弹簧。只有当一个或几个运动部件不能产生相对运动才会导致零件的功能失效,从而导致液压挺杆出现异响。

3 清洁度的考核指标

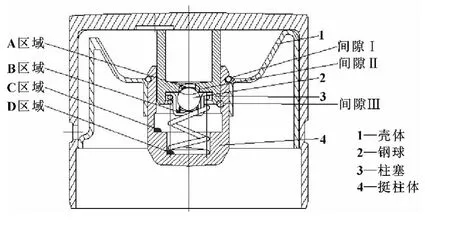

清洁度的考核指标包含两个部分:颗粒物的质量和颗粒物尺寸的分布。质量的限制主要是防止杂质过度汇集;而尺寸的限制主要是防止杂质在零件内部卡死带来故障。发动机实际运作过程中因为高压腔是一个“间歇循环”的腔体,在腔体中会遗留机油带来的杂质,具体位置见图1。这些位置中可能出现堆积导致异响的是A区域、B区域、C区域和D区域。

图1 液压挺杆结构图

4 分析出现异响的几种可能性

(1)当柱塞和挺柱体之间无法自由移动,这时液压挺杆的功能完全失效,即变成了一个机械挺杆,无法弥补气门间隙,噪声就产生了。这种情况只有可能是杂质卡到挺柱体和柱塞之间了,出现这种情况的概率非常小,约占总体的4%左右,特别是运行较长时间的发动机,且没有定期更换机油的情况下才会出现。因为挺柱体和柱塞之间的间隙在5~10 μm之间,由于间隙的存在,流入高压腔中的杂质汇集到C区域,机油在高速压缩的同时,C区域的金属杂质头部就会快速地嵌入到这间隙中,从而影响正常的压缩功能,进而导致噪声。

(2)高压腔在发动机运行状态下无法形成一个密闭的腔室,导致无法起到压缩缓冲、自动调节的作用,噪声就这样产生了。这样的情况经常遇见,故障率占总体的80%左右。因为油路中汇集着杂质,随着油压的作用,杂质不断地从缸盖的油孔流出,汇集到液压挺杆A区域,最终被卡在液压挺杆的单向阀处导致单向阀无法正常关闭。

(3)高压腔无法得到充足的油进行弥补,导致堵塞。这种故障是混合着杂质的高压机油流入挺杆体B区域可能被全部堵住了或部分堵住。零件进油孔一般尺寸为φ1.8 mm,当杂质能够堵住进油孔的1/3时,由于高压腔在压缩后无法补充足够的机油,导致挺杆体发软,产生异响。

即便零件配合间隙达到了要求,清洁度不好,在运转过程中随着机油在高压腔内的流动,很容易在间隙处形成堆积,从而导致沉降值变大或不能有效压缩。这就要求整个油道足够清洁,并且对于液压挺杆要求更加严格,大于700 μm的颗粒不允许有,而150 μm以下的颗粒必须在95%以上。这样才能够有效地防止柱塞和挺柱体相互卡死,造成沉降值超差。这就给清洗和装配环境提出了高的要求。

5 金属杂质的形状及来源

如果液压挺杆中出现了清洁度超标或异常情况,势必将导致异响的产生,清洁度超标多数是金属杂质导致。

(1)液压挺杆的部件精度均要求较高,必须使用磨削的方式进行加工。大多数的液压挺杆的挺杆体、柱塞及夹套材料均为16MnCr5,材料表面硬度较高,在精磨的过程中将产生比使用砂轮颗粒还小的颗粒,经过精磨的杂质最大为450 μm的颗粒状铁屑。这些铁屑更容易沉积在挺杆体的底部,这些颗粒更容易卡在间隙Ⅱ中,导致异响。

图2 金属杂质

除了液压挺杆自身的杂质外,整个油道中的杂质也是不能忽略的。

(2)缸盖总成零件中多数是铝合金及铁基材料,它们在切削加工过程中产生不同的形状。如从切、磨削加工分:麻花形状卷金属屑、“C”形金属屑、长条状金属屑、各种小型金属屑、粉末状金属屑,见图3。

麻花状金属屑。主要是在孔的加工过程中产生的,沿刀具螺旋槽排到孔外。较长的铝屑 (>30 mm)理论上不易进入缸盖油道,但少量折断的、短的卷屑随着切削液冲入腔道,且易卡在形腔弯道处,既不容易取出,也无法保证其不运动。如果进入到液压挺杆后,更容易卡在间隙Ⅰ处。如果发现异响是由于此处卡死导致,可以将其列为重点分析原因之一。

“C”形金属屑。在锪弹簧座面和缸盖螺栓孔端面时形成,切削面较宽 (3~5 mm),呈“C”形,主要存在于液压挺杆孔周边的油腔,且铝屑一面光、一面齿,在低压油腔区的铸造形面内更容易卡住,很难清理。这样的整体铝屑不可怕,肯定会将其阻挡在液压挺杆之外;但如果折断,将非常可怕,因为它一面光滑容易卡入,但另一面呈齿状,当卡入后不易脱出。可能存在的位置也更多,几乎会在所有间隙中存在。

图3 金属切屑形状

条状金属屑。在镗液压挺杆孔过程中产生,呈条状特征。粗镗加工余量大,产生的铝屑厚、长,不易进入内腔;精加工铝屑细、长且缠绕在一起形成团絮状,也不易进入腔内,只有部分折断的小型铝屑容易进入腔内。这样的铝屑容易存在间隙Ⅲ中,导致液压挺杆没有伸长性,无法弥补气门间隙,最终导致噪声的产生。

各种小型金属屑。包括铣削产生的小型“C”形屑、其他折断的铝屑等。由于它形体小,加工过程中很容易随切削液进入零件内腔。体积小的铝屑,更加容易卡在单向阀的阀座处即间隙Ⅰ处,导致单向阀无法正常关闭,从而无法形成高压腔,最终出现噪声。

粉末状金属屑。在零件精磨削过程中产生的金属粉末,由于其体积微小,加工过程中更容易进入油道及腔体中,并在拐角处形成堆积。但独立的粉末状金属屑基本上对异响没有影响,如D区域,正常情况下不会对其产生影响。

液压挺杆清洗效果的好坏,与切屑的形状有直接的关系。清洗过程中,如果不能较好地处理这些问题,仅依靠清洗设备将很难达到目的。必要时还要设计出适合自己的机械清洗和高压清洗设备来确保清洁度。

6 结束语

从上述分析可以看出,清洁度是影响液压挺杆异响的重要因素。在生产过程中应重点关注清洗过程,可以通过机械清洗、高压清洗和超声波清洗相结合的方法控制机械加工后的清洁度;装配过程中注重装配环境,不能让金属颗粒掉入零件和机油中,更加不能允许非金属絮状杂质混入机油中缠绕到弹簧,导致单向阀无法关闭,从而影响沉降值。

当然除了液压挺杆内部的杂质影响异响外,缸体和缸盖总成中的杂质也是影响异响的重要因素之一,同样也要清理干净,这需要投入大量的专业清洗设备来“赶走”这些杂质,但效果不明显。同时在缸盖总成设计时,要从设计角度将杂质拦到油道外,如增加油道过滤阀。为防止发动机停机导致杂质在油道中沉积,增加单向阀防止杂质回流至“拐角”易堆积部位。防止杂质在液压挺杆内死角堆积,就要在设计液压挺杆时避免过多的死角。

[1]张攒,胡庆林.液压挺杆壳体铸造工艺研究[J].内燃机与动力装置,2009(1):35-36.

[2]张海山,王晓光.桑塔纳轿车液压挺杆的维修[J].汽车维修,2001(10):28.

[3]苏为坚,周健,林峰.丰田汉兰达发动机气门异响[J].汽车维修技师,2008(12):55.

[4]阎成福.液压气门挺杆异响故障的判断与排除[J].汽车维修,2002(7):14.

[5]刘裕安.发动机铝缸盖清洗工艺的研究与改进[J].现代零部件,2010(11):25.