氮化硅陶瓷滚子磁流变与超声波复合抛光技术

张占立,张运瑞,叶秀玲,王恒迪,邓四二

(1.河南科技大学机电工程学院,河南 洛阳 471003;2.浙江天马轴承股份有限公司,浙江 杭州 310015;3.洛阳北方企业集团有限公司,河南 洛阳 471000)

氮化硅陶瓷滚子磁流变与超声波复合抛光技术

张占立1,2,张运瑞1,叶秀玲3,王恒迪1,邓四二1

(1.河南科技大学机电工程学院,河南 洛阳 471003;2.浙江天马轴承股份有限公司,浙江 杭州 310015;3.洛阳北方企业集团有限公司,河南 洛阳 471000)

根据氮化硅陶瓷材料的特点,研究了磁流变与超声振动对陶瓷滚子的抛光工艺。研制了适用于该工艺的磁流变液;在不同的试验参数下进行了工艺试验;分析了材料的去除机理。试验结果表明:金刚石微粉的抛光效果最好;金刚石微粉磁流变超声复合抛光陶瓷滚子1 h的表面粗糙度Ra约为0.025 μm;超声振动对陶瓷滚子抛光的材料去除率和表面质量有提高作用;材料去除过程主要是机械剪切力作用。

氮化硅陶瓷;磁流变;超声;抛光

0 引言

航空轴承是航空飞行器的关键件之一。随着航空发动机转速的提高,轴承的工作环境更加苛刻,要求其能满足高可靠性甚至在供油不足或断油状态下仍能工作一段时间。陶瓷轴承具有质量轻、热胀系数小、抗磁、电绝缘、耐高温、耐酸碱、自润滑、摩擦因数小等特点,在高速、高压、高温、酸碱腐蚀、干摩擦等特殊环境下,运转性能良好。陶瓷球轴承在航空航天、精密高速机床、石油化工等领域已大量应用。

Si3N4是一种加工特别困难的硬脆材料,工艺性差,采用传统的抛光技术不仅效率低,而且在工件表面残留变质层。文献[1]在自制的专用试验装置上,基于尺寸范围30~50 μm的B4C、SiC、Cr2O3磨料和尺寸分别为3 μm、6 μm、30 μm的Cr2O3磨料,研究了磁性流体研磨法对热等静压成形Si3N4滚子抛光效率和质量的影响。研究结果表明:Cr2O3抛光的表面粗糙度数值最小,Ra为5 nm。

磁流变抛光技术是一种先进的抛光加工技术,它把流体动力学与电、磁学融合于陶瓷抛光中[2-3]。磁流变液在高强度的梯度磁场下产生黏塑性,成为Bingham介质,此介质通过狭小间隙(由工件与运动磁极形成)时,在梯度磁场的作用下发生流变,形成具有一定硬度的缎带凸起,对工件产生很大的剪切力,从而使工件表面材料被去除,如图1所示[4-6]。

超声加工是利用超声振动,在掺有磨料的液体介质中,产生冲击、抛磨或气蚀作用来去除材料,适合加工各种硬脆材料,尤其是玻璃、陶瓷、宝石、石英、锗、硅等不导电的非金属材料,但加工效率较低。

根据陶瓷材料的特点及抛光技术的特点,本文采用磁流变超声振动复合抛光技术对Si3N4陶瓷滚子进行抛光加工,研究结果对提高Si3N4陶瓷滚子的抛光加工质量提供一定依据。

图1 磁流变抛光工艺原理图

1 样品与制备

1.1 磁流变液的研制

磁流变液的参数(如磁导率、微粒材质、微粒直径等)对抛光效率和表面质量有重要影响,而现有的磁流变液多用于光学零件抛光,并不完全适合陶瓷零件的加工。磁流变液由基液、磁敏微粒、表面活性剂、抗氧化剂和抛光微粉构成,磁流变液应满足流变特性、剪切应力、稳定性和环保要求。由于水基磁流变液易生锈、易沉淀,本文采用油基磁流变液[7-8]。

油基磁流变液的制备方法:首先将适量的表面活性剂油酸、硬脂酸和吐温加入到的硅油中,在室温中混合搅拌3 h得到悬浮液;再加入添加剂,混合搅拌2 h,接着将适量羰基铁粉添加到硅油混合基液中,并均匀搅拌;将硅油混合基液倒入到行星球磨罐QM-BP中,然后按一定质量比将钢球放入,在300 r/min的速度下球磨3~5 h,取出钢球得到配制好的磁流变液,装入容器密封保存。

1.2 试验装置

陶瓷滚子抛光机的结构如图2所示。陶瓷滚子抛光机由钻铣床改装而成,在主轴单元中安装了超声振动装置,并设计安装了磁流变液箱、搅拌电机和电控控制装置。电控控制部分是抛光机改造的主要部分,由单片机控制(包括输入、输出、显示和电机控制)。

1.3 试验样品

试验采用φ8 mm×10 mm的Si3N4陶瓷滚子,坯料成型采用热等静压方法。在无心磨床等设备上对其进行粗加工和半精加工,其表面粗糙度Ra平均值约为0.3 μm,质量约为2.5 g。

1.4 试验方法

试验前用电子天平称量陶瓷滚子的质量,用TR粗糙度仪测量滚子的表面粗糙度。利用自制的磁流变液进行抛光试验,针对不同的试验参数,研究其对抛光效率和表面质量的影响,从而获取最优工艺参数。试验参数包括磁场强度、抛光时间、主轴转速、工件移动速度、超声振动频率等。试验后用清洗剂清洗工件,称量滚子的质量,已知氮化硅陶瓷密度,即可计算得到滚子去除量,并再次测量加工表面粗糙度。

图2 陶瓷滚子抛光机的结构

2 试验与讨论

2.1 不同抛光微粉对材料去除的影响

在磁感应强度0.4 T,主轴转速730 r/min,工作台电机转速500 r/min,导辊电机转速200 r/min,主轴与工件之间的间隙0.2 mm,超声频率21 MHz,超声振幅50 μm的条件下,氧化铈、氧化铝、金刚石3种抛光微粉对氮化硅陶瓷滚子材料去除的影响曲线见图3。由图3可以看出:3种微粉均可实现材料去除,由于金刚石微粉的硬度要高于氧化铈和氧化铝的硬度,所以金刚石微粉的材料去除率最高。

2.2 相同抛光微粉的不同尺寸对滚子抛光去除率的影响

与上述试验条件相同,分别采用不同微粒尺寸的金刚石微粉w0.2、w2.5和w3.5,对滚子去除率影响见图4。由图4可看出:w3.5尺寸的微粉的去除率最高,w2.5居中,w0.2的去除率最低。由此可知:抛光磨料尺寸越大,去除率就越高。分析原因主要是磨料微粒尺寸越大,击碎去除材料越明显,抛光去除率也越高。

图3 不同微粉对材料去除的影响关系曲线

图4 抛光磨料不同的微粒尺寸对滚子去除率的影响

2.3 相同抛光微粉的不同尺寸对滚子表面粗糙度的影响

图5为不同尺寸的磨粒对表面粗糙度的影响,由图5可看出:w3.5尺寸的金刚石微粉抛光的陶瓷滚子表面最粗糙,w2.5居中,w0.2抛光后表面最光洁。由此可知:微粒尺寸越大,抛光的滚子粗糙度越大。原因是微粒尺寸越大,滚子表面破坏越严重,所以表面越粗糙。

2.4 超声振动对材料去除和表面粗糙度的影响

在上述试验条件下,金刚石微粉磁流变液的超声振动对材料去除和表面粗糙度的影响关系分别见图6和图7。从图6可以看出:有超声振动时的材料去除率高于无超声振动时的材料去除率,并且在抛光过程的前30 min内,材料去除的效率较高,之后效率有所下降。在图7中,有超声振动时的表面粗糙度数值小于无超声振动时的表面粗糙度数值,有超声振动时抛光1 h后的表面Ra值从0.260 μm降为0.025 μm。

图5 不同尺寸的磨粒对表面粗糙度的影响

图6 材料去除量与抛光时间的关系

图7 表面粗糙度与抛光时间的关系

2.5 磁流变抛光滚子的三维形貌分析

图8a和图8b是由滚子表面拉伸而成的轮廓平面图,其中,抛光前的图(见图8a)可以明显看到成列的沟壑状粗糙表面,其沟壑波峰最大尺寸为9.74 μm;抛光后的图(见图8b)则是相对光滑平整表面,沟壑波峰最大尺寸为3.55 μm。抛光前后波峰尺寸减小一倍以上,表面粗糙度有明显改善。

由此可看出,磁流变抛光这种新型的加工方法能显著提高陶瓷滚子的表面光洁度。

3 材料去除的机理

磁流变超声复合抛光氮化硅陶瓷滚子的材料去除过程主要是机械微切削作用[9],有两种模型:基于印压破裂理论的材料去除模型和基于剪切理论的材料去除模型。印压破裂模型的机理是:抛光磨粒受到正压力,零件表面持续受力,继而产生破碎,达到材料去除的目的。剪切理论的机理是:零件粗糙表面是因为一些纳米级的裂纹引起的,抛光磨粒通过剪切和垂直载荷接触粗糙面,剪切力促使裂纹扩大,而垂直力却弥合裂纹,从而产生材料剪切破裂去除。

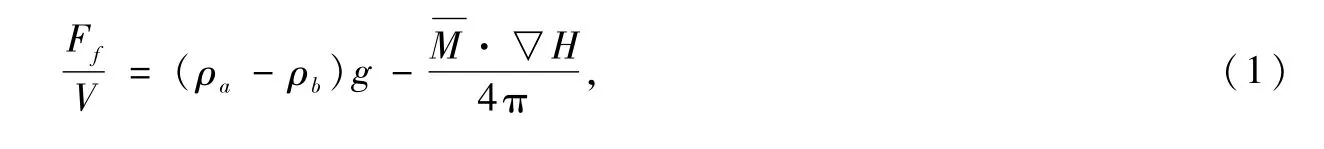

图9为磁流变液在磁场中产生的磁流变作用,在抛光区内,磁场作用磁流变液,形成了微小的链状结构[10]。根据铁磁流体力学,由磁场作用磁流变液,使得其中的抛光磨料产生磁性浮力Ff:

式中,ρa为磁流变液密度;ρb为抛光磨料的密度;V为抛光磨料体积;▽H为磁场强度梯度为磁流变液磁化强度;g为重力加速度。

图8 滚子抛光前后三维形貌图

图10为磁流变液在磁场中形成“柔性抛光膜”的图片,当抛光区内有磁场作用时,磁流变液中会析出磨料微粒,漂浮于抛光液表面,即形成“柔性抛光膜”。

图9 磁流变液在磁场中产生磁流变作用

图10 磁流变液在磁场中形成“柔性抛光膜”

抛光磨料主要受到重力G、陶瓷滚子对磨料的反作用力Fn′、流体动压力FW以及磁场对磨料产生的磁性浮力Ff,其中重力G可忽略不计,因此:

图11为抛光磨料所受的液体动压力,取样本氧化铈磨粒,尺寸为1 μm,磨料和陶瓷滚子接触面直径为0.5 μm,通过计算得到磨料对陶瓷滚子的正压力Fn=Fn′≈10-7N,远小于古典抛光法中磨料对滚子的正压力,因此排除了印压破裂机理是材料去除主要因素的说法,确认了剪切力作用是材料去除的主要因素。

图11 抛光磨料所受的液体动压力

4 结论

(1)氧化锆、氧化铝、金刚石3种微粉中,金刚石微粉的抛光效果最好,并且金刚石微粉的微粒越大,抛光去除率越高,但表面质量越差。

(2)超声有助于提高滚子抛光加工的材料去除率和表面质量,陶瓷滚子后的粗糙度Ra值从0.260 μm改善到0.025 μm。

(3)材料去除过程主要是由于剪切力作用。

参考文献:

[1] Umehara N,Komanduri R.Magnetic Fluid Grinding of HIP-Si3N4Rollers[J].Wear,1996,192(1):85-93.

[2] 陈扬,陈建清,陈志刚.超光滑表面抛光技术[J].江苏大学学报:自然科学版,2003,24(5):55-59.

[3] 孟克明,闫麟角,郭志军,等.采用磁流变减振器的铰接式自卸车前悬架最优控制[J].河南科技大学学报:自然科学版,2013,34(3):30-34.

[4] Golini D,DeMarco M,Kordonski W,et al.MRF Polishes Calcium Fluoride to High Quality[J].Optoelectronics World,2001(37):5-9.

[5] Marc T,Paul R D,Don G,et al.Prime Silicon and Silicon-on-insulator(SOI)Wafer Polishing with Magnetorheological Finishing(MRF)[C]//Proceedings of IMECE 2003 ASME International Mechanical Engineering Congress&Exposition. Washington DC,2003:16-21.

[6] Kordonski W I,Golini D,Dumas P.Magnetorheological Suspension-based Finishing Technology[J].SPIE,1998,3326:527-535.

[7] 汪建晓,孟光.磁流变液研究进展[J].航空学报,2002,23(1):6-12.

[8] 胡林,张元应.表面活性剂对磁悬浮液体稳定性的影响[J].贵州大学学报,1999,16(4):271-272.

[9] 高洪刚.亚纳米级超光滑表面制造的关键技术研究[D].北京:中国科学院,1999.

[10] 薛玉君,李献会,敖正红,等.组合超声场下电沉积Ni-Nd2O3纳米复合镀层的摩擦磨损性能[J].河南科技大学学报:自然科学版,2012,33(5):23-27.

TH117.1;TH145

A

1672-6871(2014)04-0013-05

国家科技部国防科工委基金项目(JPT-125-171);洛阳市科技局基金项目(1201014A)

张占立(1965-),男,河南孟州人,教授,博士,硕士生导师,主要从事摩擦学及特种加工方面的研究.

2013-11-20