SCARA机器人结构优化设计与运动分析

卢 军, 郑国穗, 马金锋, 刘 杰

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

SCARA(Selective Compliance Assembly Robot Arm)为在选择方向具有柔顺性的装配机器人,与一般的关节型机器人相比,在平面上具有很好的灵活性,而在与平面垂直的方向具有很高的刚性[1],且SCARA装配机器人有较大的工作区域,使进料更容易.它是一种精密型装配机器人,具有速度快、精度高、柔性好等特点,可应用于电子、机械和轻工业等有关产品的自动装配、搬运、调试等工作,适合于工厂柔性自动化生产的需求.由于这种机器人所具有的各种特性符合用户的需求,因此需求量迅速上升.

然而,与传统结构比较,新一代的 SCARA 机器人具有更为合理的结构布局和使用模块化的部件.比如EPSON公司生产的SCARA工业机器人(BN和BL)在齿轮生产上采用了新的精密铸造方法,减轻了整个机械手臂的重量,并且在机械手运转速度、可靠性、耐久性方面获得明显的改进;Staubli公司所用的由Bosch-Rexroth提供的SCARA工业机器人驱动系统,与以前所使用的机械方面的传动系统相比,它所使用的电缆和控制元件更少,可以为用户节约大约85%的空间;在负载方面也取得了突破性的进展,EPSON公司生产的E2H853型重型SCARA机器人最大负载可以达到20 kg,并拥有较小的惯性动量;SCARA机器人在移动小型、微型、超微型的物品等精密应用方面也有不小的收获,日本Yamaha公司生产的SCARA机器人最小臂展可以达120 mm,重复定位精度仅仅为±0.005,可应用于超微型、高精密场合[2].

因此如上所述,新一代的SCARA工业机器人不仅采用了智能技术,更为流线型的部件,而且在其它方面性能如:高精密合金材料、最大负载、最大合成速度、重复定位精度、简洁的电缆和更小的空间需要等方面都有了很大提升[3].

另外,与SolidWorks无缝集成的Motion是一个快速高效的虚拟仿真工具,可以对复杂机构进行运动学和动力学仿真分析, 得到各构件的运动规律,包括位移、速度、加速度和作用力及反作用力等,为我们在不制造物理样机的前提下对该结构进行运动学分析提供了可能[4].

1 总体结构设计

1.1 总体设计

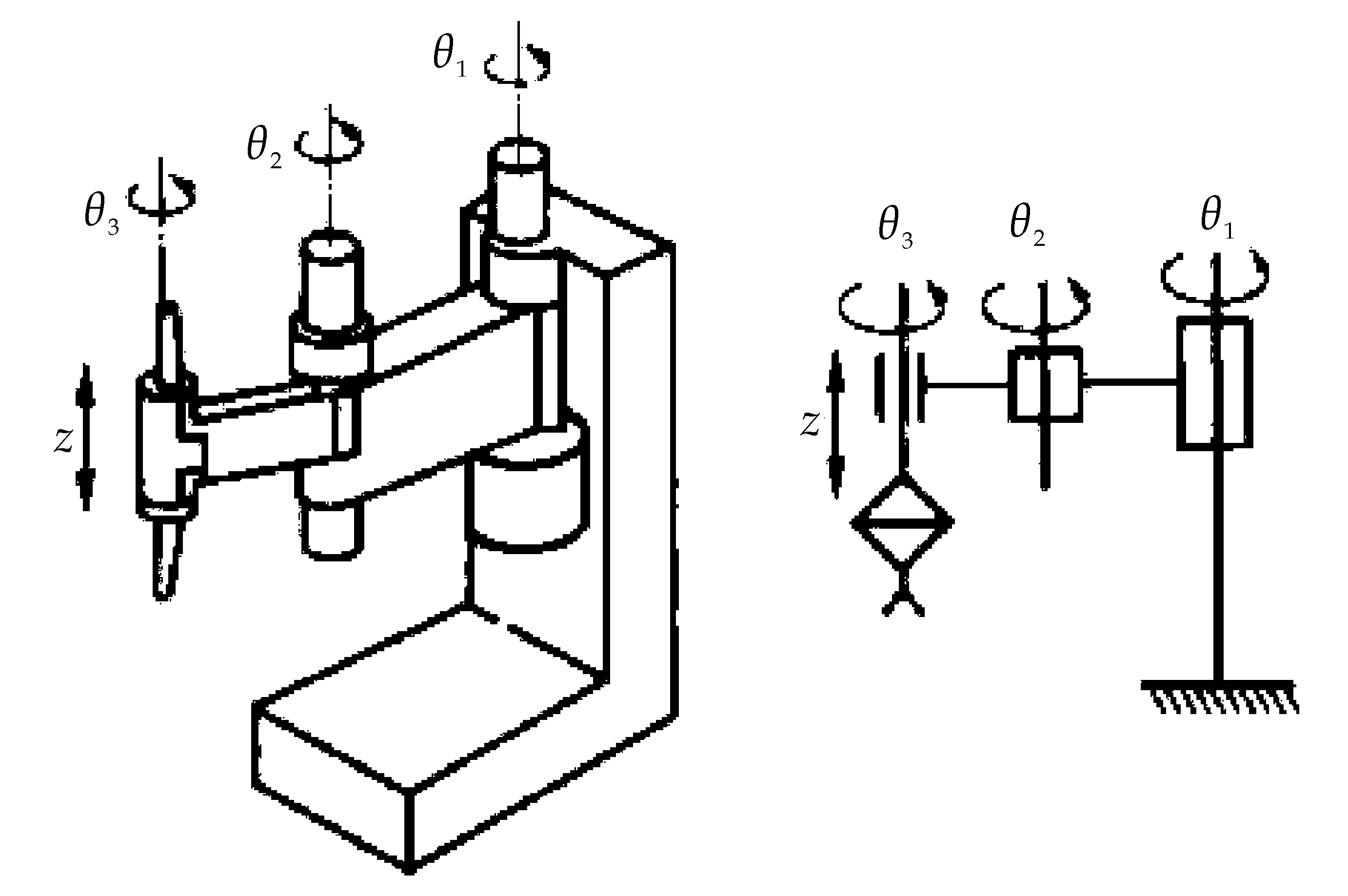

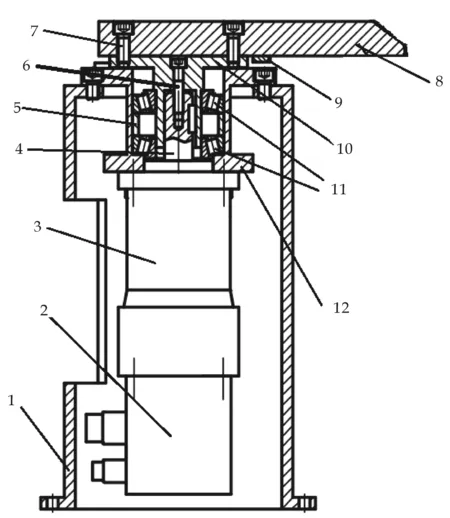

图1 SCARA型机器人

如图1所示,SCARA平面关节式装配机器人,具有四个自由度,三个旋转关节轴线相互平行,实现平面内定位和定向,此外,附加一个滑动关节,实现末端件垂直运动[5].另外,再设计与装配机器人腕部配合使用的柔性手腕,使此装配机器人具有较好的通用性[6].

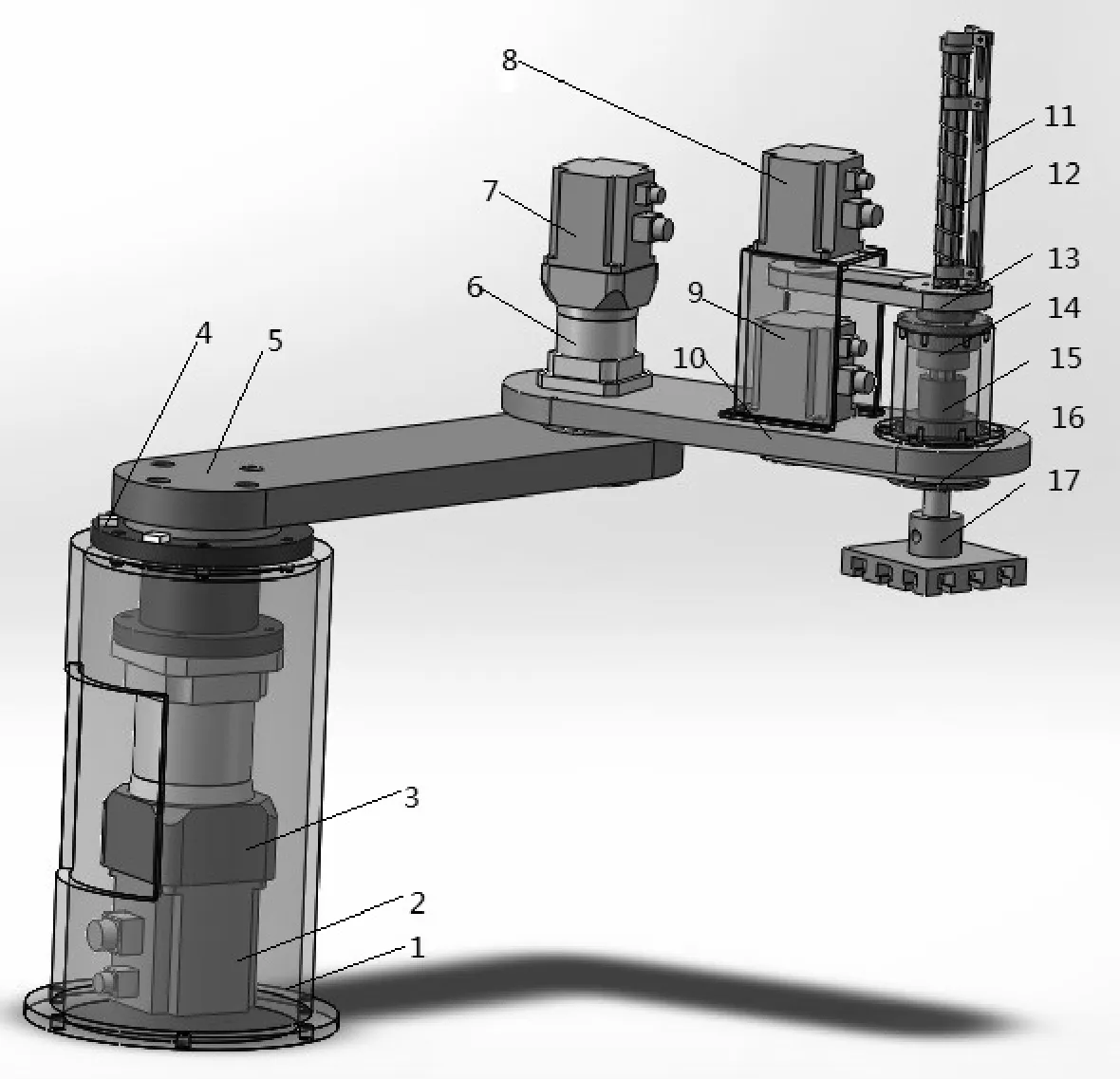

为了更好的满足生产实际的要求,设计出的机械臂需达到的技术指标如表1所示.

表1 装配机器人主要技术参数

1.2 外形尺寸与工作空间

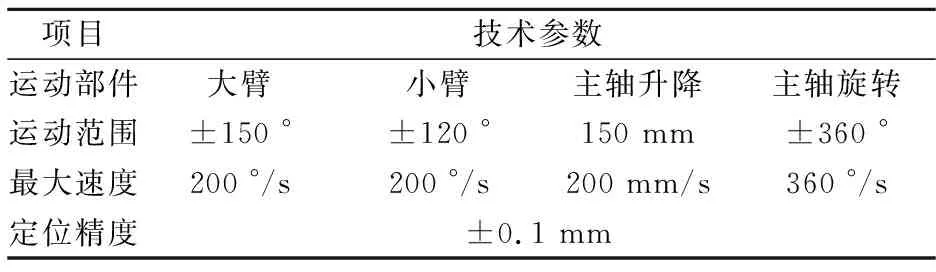

依据设计要求,SCARA装配机器人的工作空间如图2所示.

图2 SCARA装配机器人工作空间图

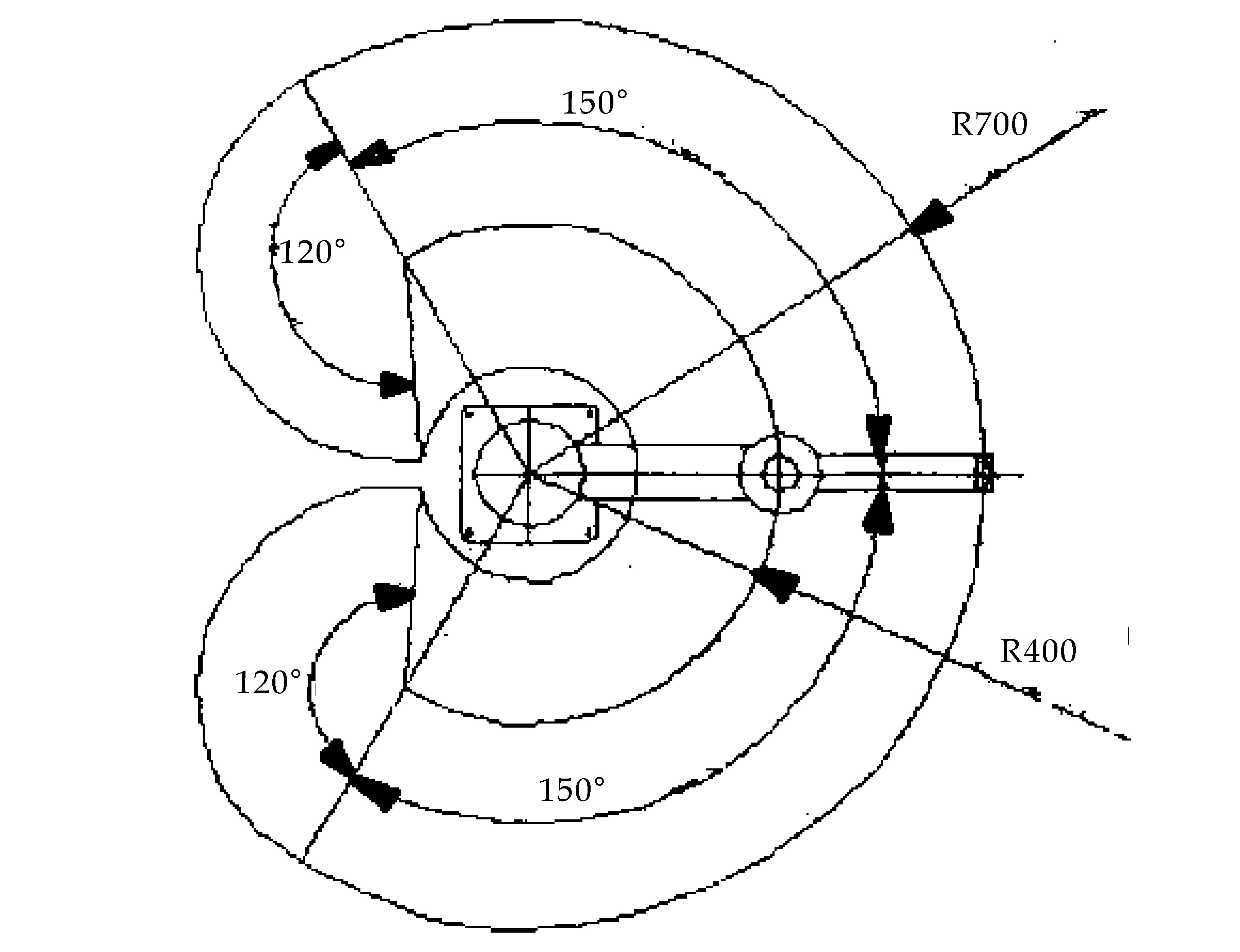

SCARA机器人总装图如图3所示.

1.机箱底座 2.伺服电机 3.行星减速器 4.电感式接近开关 5.大臂 6.行星减速器 7.伺服电机 8.伺服电机 9.伺服电机 10.小臂 11.传感器支架 12.丝杠主轴 13.同步带 14.丝杠螺母 15.花螺母 16.同步带轮 17.末端执行器安装盘图3 SCARA装配机器人总装图

1.3 机械传动方案

在完成机械本体设计的基础上,为了实现机械臂的运转,需要对传动机构进行设计,根据SCARA的特点,参考《国内典型工业机器人图册》,初步选择两种传动方案:

方案一:大、小臂回转均选择减速电机传动,精度高、传动比高、效率高、噪音小、振动小,传动部分的零件都是标准件,易购买,安装方便;主轴上下移动和旋转选择同步带传动,传动精度高、结构紧凑、传动比恒定、传动功率大、效率高,但安装要求高,负载能力有限.

方案二:大臂回转选择齿轮减速传动,小臂回转采用二级同步齿形带传动,但要求较高的装配精度,结构也较复杂;主轴上下移动选择步进减速电机直接驱动丝杠螺母传动,变旋转运动为直线运动,实现主轴沿Z轴方向的上下运动[7].但相对同步齿形带重量较大,需要电机输出转矩较大,加工要求高;主轴旋转设计同方案一.

两种方案理论上均可实现,但方案一结构简单,部件少且较标准件多,较易实现;方案二结构复杂,较多使用齿轮,需专门设备加工,且定位部件形状多不规则,加工和安装均比较复杂.综合考虑加工成本和安装调试的难易程度,选择传动方案一.

所以,各关节的传动方案最终确定如下:

大臂关节:伺服电机1→行星减速器→大臂.

小臂关节:伺服电机2→行星减速器→小臂.

主轴垂直直线运动:伺服电机3→同步齿形带→丝杠螺母→主轴(Z轴).

主轴旋转:伺服电机4→同步齿形带→花键螺母→主轴(Z轴).

2 关键部件机械结构设计与分析

2.1 大臂机械结构设计

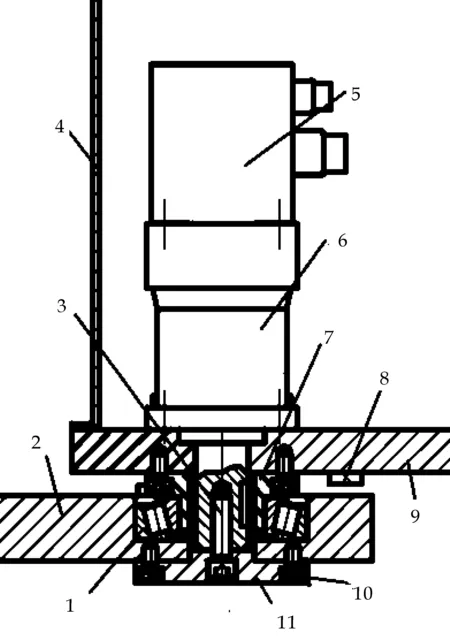

如图4所示,机器人大臂的驱动电机与减速器连接后,通过底座连接体(2)安装在机器人底座机箱内部,驱动电机通过行星减速器减速后,减速器轴通过轴端紧固螺钉与底座连接体(1)连接,底座连接体(1)安装在机器人大臂上,另一端插入30208型圆锥滚子轴承内圈.

1.机箱底座 2.C10604伺服电机 3.ZDH090行星减速器 4.减速器轴 5.套筒 6.轴端紧固螺钉 7.螺钉 8.大臂 9.接近式传感器 10.底座连接体(1) 11.圆锥滚子轴承 12.底座连接体(2) 图4 大臂装配结构图

当电机轴旋转时,经减速器减速,通过底座连接体(2)驱使大臂旋转.同时在圆周方向,安装有接近式传感器,以限制大臂在±150 °范围内转动,以免机器人小臂部分在运动空间之外与其它设备或部件碰撞.

2.2 小臂机械结构设计

如图5所示,机器人小臂电机与行星减速器连接后安装在小臂上,这样虽然增加了小臂惯量,但有利于简化结构设计和零部件制造工艺.与大臂结构类似,小臂连接体(2)安装在大臂底部,并通过轴端紧固螺钉将减速器轴固定,小臂处采用30208型圆锥滚子轴承,小臂连接体(1)与小臂连接,配合在轴承内圈旋转.与大臂不同的是,当电机驱动时,由于减速器轴通过小臂连接体(2)固定在大臂上,因此小臂绕大臂端部中心轴相对大臂转动,但转动方向与电机输出轴转向相反.类似的,在圆周方向,安装有接近式传感器,以限制小臂在±120 °范围内转动,以免由于过运动而造成机器部件的损坏[8].

1.圆锥滚子轴承 2.大臂 3.轴端紧固螺钉 4.小臂端盖 5.C10602伺服电机 6.行星减速器 7.小臂连接体(1) 8.传感器 9.小臂 10.螺钉 11. 小臂连接体(2)图5 小臂装配结构图

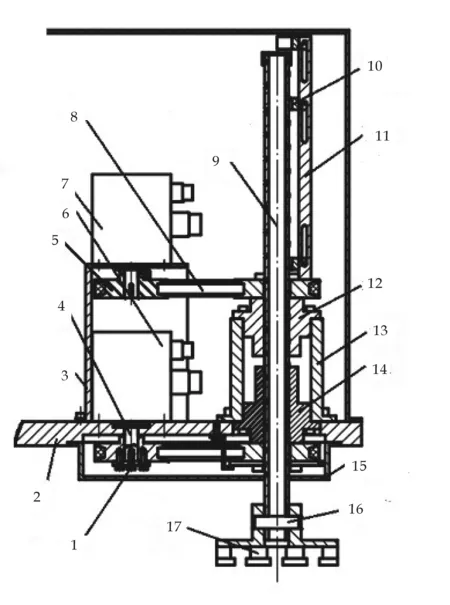

2.3 手腕关节机械结构设计

为了能实现SCARA机器人的末端执行机构既能实现Z轴方向的直线运动又能同时实现绕Z轴的旋转运动,并要求整个结构紧凑、重量轻.采用滚珠丝杠-滚珠花键一体式结构,而代替滚珠丝杠和滚珠花键的联合动作,其主要优点在于:减轻机械臂重量、改善机械臂的动力特性、提高机械臂的控制精度,减少误差,使得SCARA机器人的传动系统非常紧凑且模块化.

手腕关节装配结构如图6所示,为了保证精度,依靠滚珠丝杠-滚珠花键的轴套和小臂上的配合面来保证 Z 轴与小臂的垂直度.由于同步齿形带要能调整中心距及带张紧力,因此伺服电机(7)先安装在电机支架上,然后再把电机支架(3)固定在小臂上,小臂上用来连接电机支架的采用 U 形槽孔,螺栓在U形槽孔平行小臂方向上可以进行微调.而驱动伺服电机(6)和花键螺母(14)之间采用二级同步轮来进行传动,从而保证 Z 轴快速旋转时需要的力矩[9].

1.轴端紧固螺钉 2.小臂 3.电机支架 4.电机轴 5.同步带轮 6.伺服电机(4) 7.伺服电机(3) 8.同步带 9.丝杠主轴 10.接近开关(2)11.行程开关支架 12.丝杠螺母 13.支撑座 14.花键螺母 15.小臂密封板 16.圆柱销 17.末端执行器安装盘图6 手腕关节装配结构图

2.3.1 丝杠主轴运动方式

丝杠主轴运动实现的方式如下:

(1)沿Z轴升降运动:伺服电机(7)转动,通过同步带(8)带动丝杠螺母(12)转动,此时,伺服电机(6)不转动;实现主轴的垂直直线运动;

(2)绕Z轴旋转:伺服电机(6)转动,通过同步带带动花键螺母(14)转动,此时,伺服电机(7)也转动,进行反向补偿,将由花键螺母(14)转动引起的主轴旋转抵消,从而实现了主轴绕Z轴的旋转运动;

(3)螺旋运动:当伺服电机(7)与伺服电机(6)同时转动,主轴既有沿Z轴的上下运动,又有绕Z轴的旋转运动,从而实现了主轴的螺旋运动.主轴升降必须要有行程开关以避免冲出行程,所以在行程开关支架上安装有三个接近开关,从上到下分指示主轴升降的上死点、远点位置和下死点.

2.3.2 丝杠主轴的分析

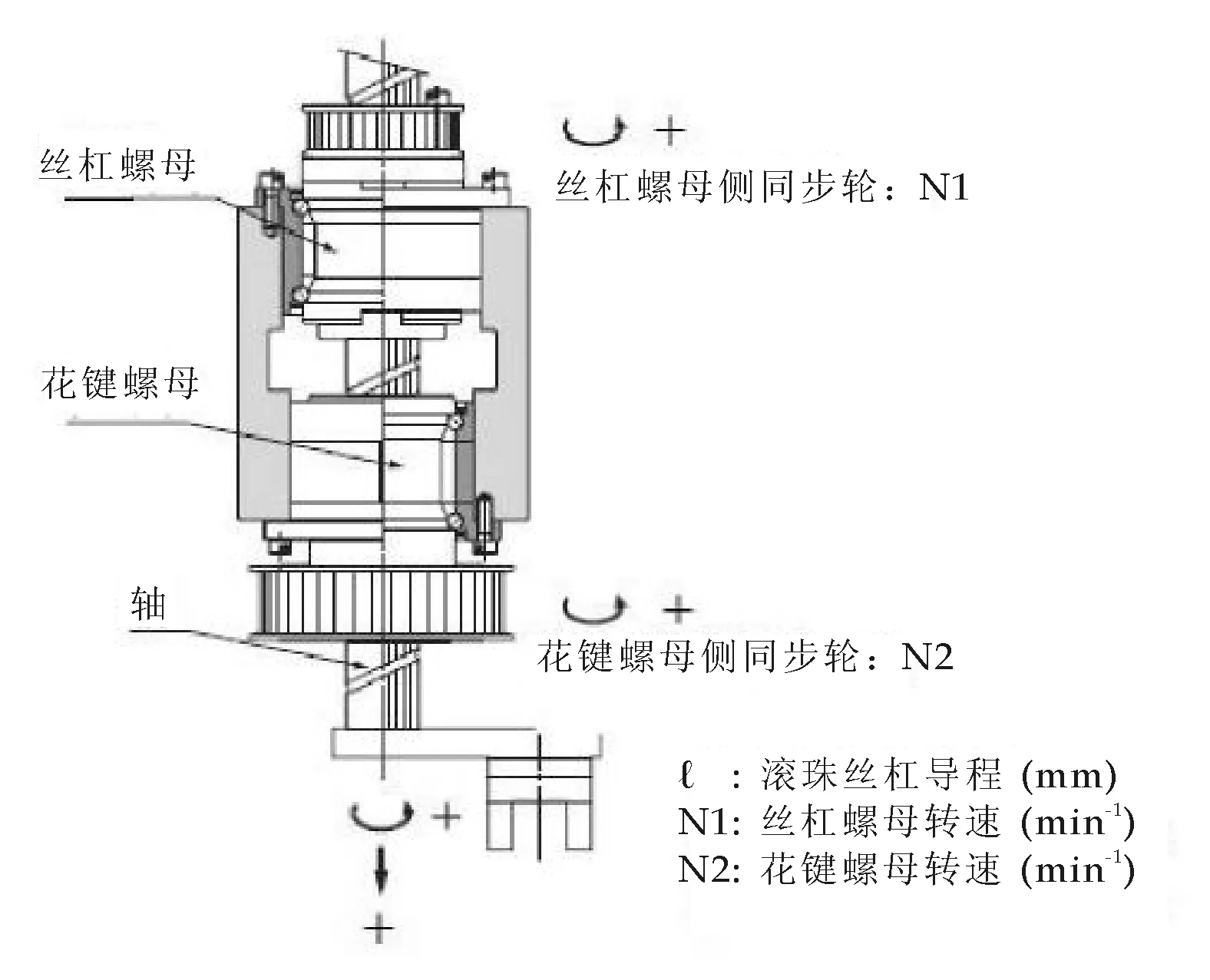

由前可知,手腕关节所选结构为滚珠丝杠-花键一体式,如图7所示.

图7 滚珠丝杠-滚珠花键一体结构图

滚珠丝杠-花键由丝杠螺母、花键螺母、丝杠三部分组成,两个螺母由电机通过同步带传动,同步轮分别固定在丝杠螺母和花键螺母的两端.由于滚珠丝杠-花键为一体式结构,其沿Z 轴上下的直线运动和绕Z轴的旋转运动存在耦合,对这两个运动是独立进行控制的,故必须对滚珠丝杠-花键的运动进行解耦分析[10].其中,当N1=0时,呈有固定导程的螺旋运动;当N2=0时,呈直线运动;当N1=N2时,呈选装运动.

3 机器人运动学仿真

SCARA平面关节式装配机器人的三维模型已经建好,并经过结构优化,现将机器人三维模型导入Solidworks三维设计软件,并利用Solidworks内嵌的Motion分析模块对已建模型进行三维运动学仿真.

将算例类型设为Motion分析Motion Manager中将仿真标记归零,单击计算按钮进行计算仿真[4].在结果对话框中设置各个选项如图8所示.设置机器人相关的运动学参数,运行仿真模拟分析[11],能够得到机器人工作状态的相关运动形式以及相关参数的数值图表,主要有位移、速度和加速度等参数[12].

图8 设置结果与图解

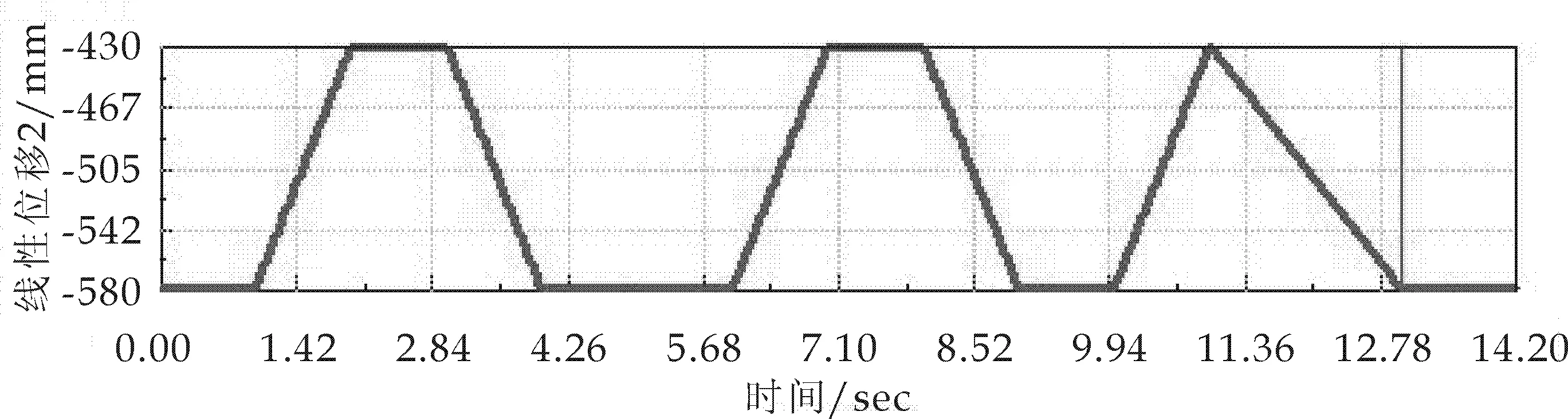

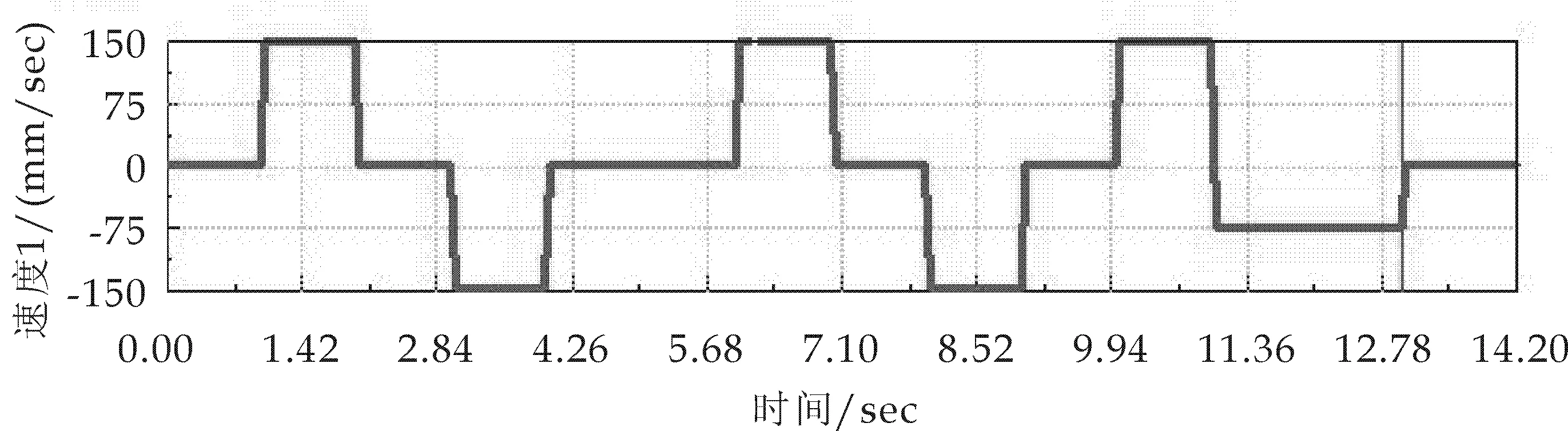

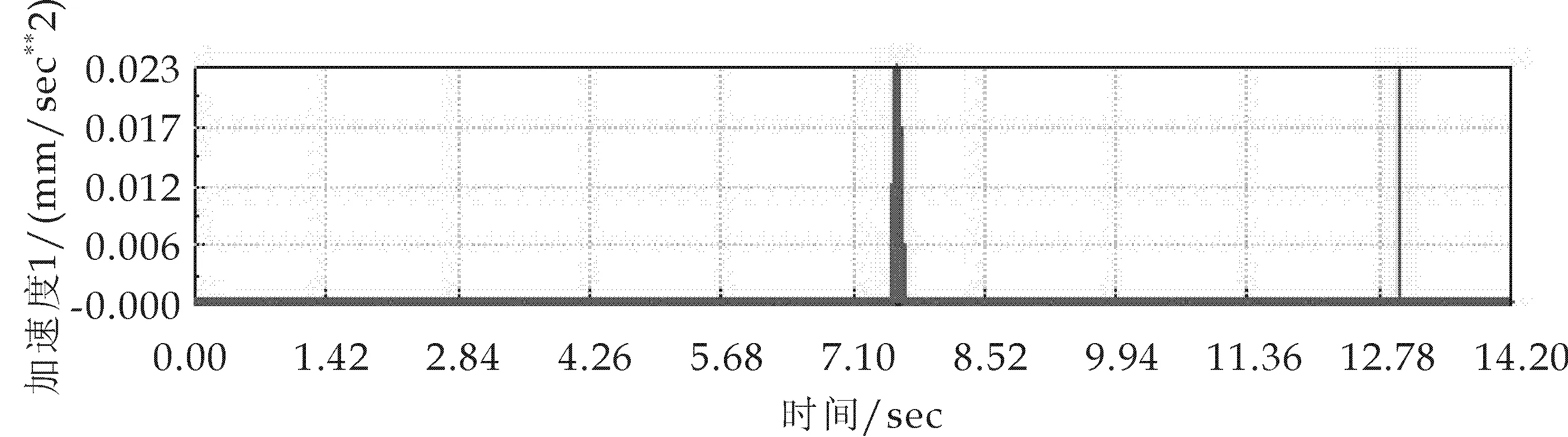

激活Solidworks Motion后,设置旋转马达和线性马达,两者均设为伺服驱动,算例类型设置为基本运动,设置算例模拟时间为13 s,以便观察装配体运动,确保正确的运动关系.对SCARA装配机器人的丝杠主轴进行仿真分析,因为丝杠主轴是竖直方向的运动,所以只分析该方向的运动参数,其运动学参数变化规律部分如图9、图10和图11所示.

图9 X线性位移

图10 X线性速度

图11 X线性加速度

通过图9、图10和图11的分析判断,可以进一步确定各个运动学参数变化是否满足其工作需求,得到整体运动过程中的运动特性和运动规律,为结构和运动轨迹规划的设计以及优化分析提供一定的理论依据.

由测量结果可以看出,机械手在运动周期内,各个运动比较平稳、连续,没有出现剧烈振动或突变现象.可以得出机器人工作状态良好,能够满足设计要求,说明了设计的合理性.

4 结束语

(1)按照装配机器人的总体设计要求和技术参数,完成了三维模型和传动方案的设计,选用滚珠丝杠-花键为一体式结构,对主轴进行了优化设计,通过Solidworks的Motion分析模块,验证了设计的合理性.

(2)利用Solidworks进行建模与仿真的虚拟样机技术,与通过物理样机反馈实验结果的传统设计相比,提高了效率,缩短了研发周期,而且使设计的效果更加直观,节约了成本,并为进一步的改进和设计提供了借鉴和依据.

[1] 殷际英,何广平.关节型机器人[M].北京:化学工业出版社,2003.

[2] 刁常堃.基于旋量的SCARA工业机器人精度研究[D].杭州:浙江大学,2001.

[3] 袁 山.SCARA机器人——依然快捷和可靠[J].机器人技术与应用,2005(5):31-33.

[4] 李大磊,丁天涛,程建民,等.基于SolidWorks Motion的空间摆动机构的运动分析[J].制造业自动化,2011,33(11):70-71.

[5] 程 汀.SCARA机器人的设计及运动、动力学的研究[D].合肥:合肥工业大学,2008.

[6] 肖郑进.SCARA平面关节式装配机器人设计与精度分析[D].南京:南京理工大学, 2002.

[7] 庞振基,黄其圣.精密机械设计[M].北京:机械工业出版社,2000:564-570.

[8] 张 红.SCARA机器人小臂结构特性分析[D].天津:天津大学,2008.

[9] 杨成文.平面关节机器人研制及其轨迹规划[D].广州:华南理工大学,2012.

[10] 杨成文,张 铁.基于ADAMS 的SCARA机器人运动学仿真研究[J].机床与液压,2011,39(21):119-120.

[11] 孙林斌,徐胜军,贾志欣,等.SolidWorks Motion焊接机械臂设计流程[J].CAD/CAM与制造业信息化,2012(1):84-86.

[12] 侯祥明,张立祥.基于SolidWorks下cosmosmotion六自由度焊接机器人三维运动模拟[J].煤矿机械,2007,28(9):95-97.