四工位双轴数控高速钻削组合机床设计

潘家珍

(上海电气机床成套工程有限公司,上海 200041)

0 引言

目前,国内汽车零部件制造业的门铰链车身件的加工,均是采用加工中心+单孔加工专机形式。该种生产方式不仅设备需要多,占地面积大,而且生产效率低。随着汽车零部件制造业竞争的白热化,如何提高生产效率,降低设备成本和劳动力成本,实现进口设备国产化,成为汽车零部件制造商关注的焦点。随着汽车行业迅猛发展和产能的大幅提升,不少汽车零部件制造商为低成本扩充产能,满足市场需求,对部分汽车零部件制造的自动化呼声越来越强,希望能开发设计满足门铰链车身件专用生产设备。

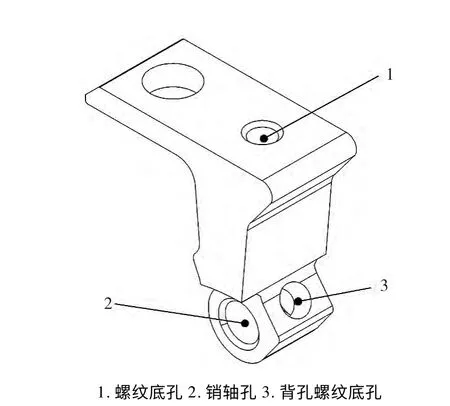

本项目开发的目的是为了降低劳动强度、提高生产效率和质量,提供一台为汽车model 系列门铰链车身件,加工螺纹底孔及倒角、销轴孔和背孔螺纹底孔的四工位双轴数控高速钻削组合机床。

被加工工件示意图如图1 所示。

图1 被加工工件图

1 总体布局和工作原理

1.1 总体说明

机床采用四等分数控转台交换夹具、精密内冷高速旋转主轴和伺服驱动进给,从三个不同方向同时对门铰链进行螺纹底孔及倒角加工、销轴孔加工和背孔螺纹底孔及倒角加工。通过对夹具的快速更换,可以加工不同型号的门铰链车身件零件。左右件一次装夹同时加工。加工节拍为12s/两件。除人工上下料外,实现全自动加工过程。

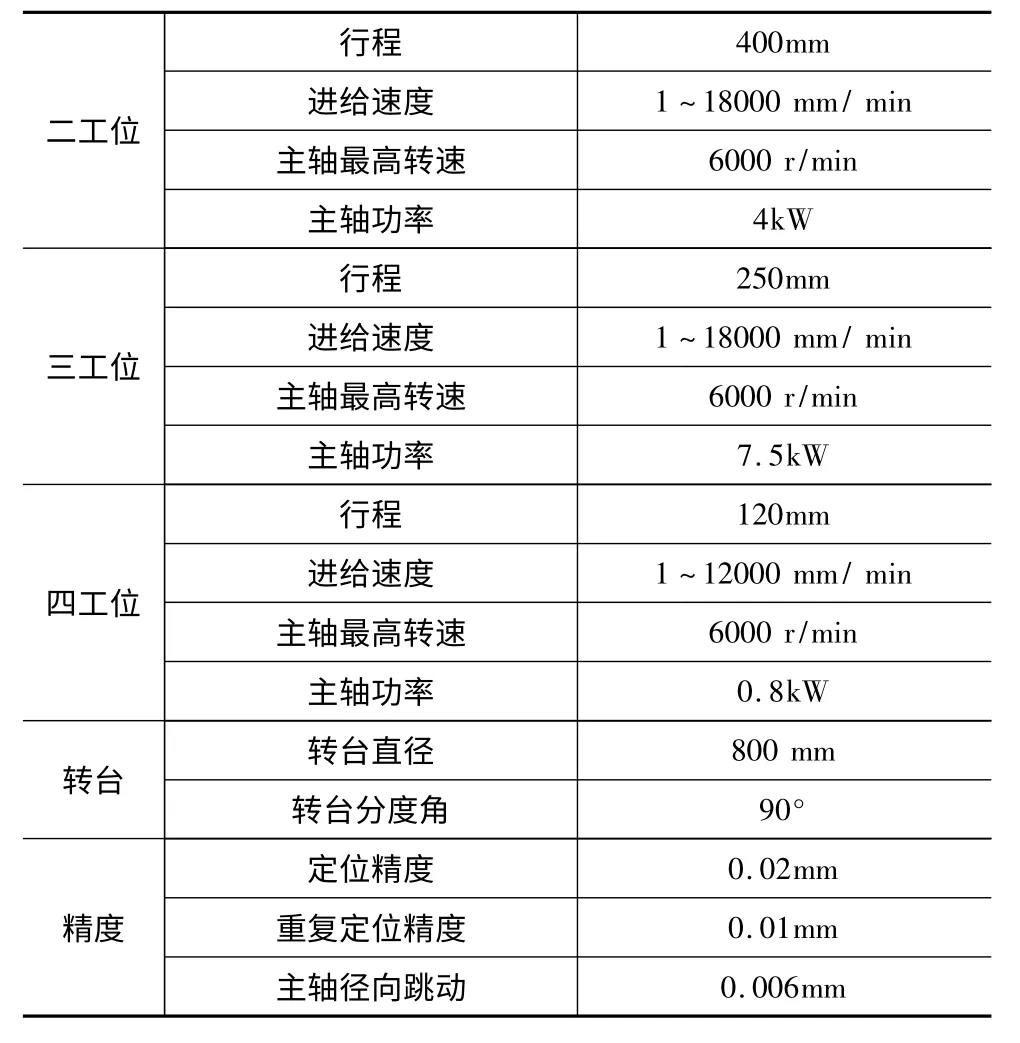

机床的主要规格如表1 所示。

表1 机床的主要规格

机床电气控制系统由SIMENES S7-300 PLC、SINAMIC S120 伺服驱动器与1FK7 同步伺服电机由PROFIBUS 总线连接,实现进给控制。并可以通过OP屏按照不同加工要求,进行各工位进给位置、速度、主轴转速等参数编程。由自动加工程序控制机床自动加工循环。

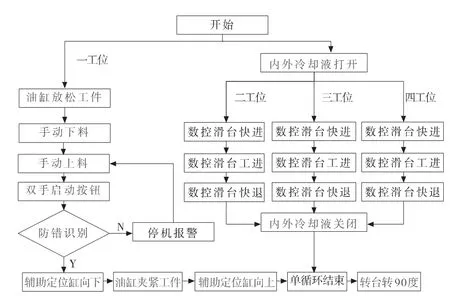

机床自动加工循环描述:

手动上、下料—双手启动按钮—防错识别与辅助定位—工件夹紧—回转工作台旋转90°—内外冷却液打开—主轴启动—各工位快进给—工进—快退—主轴停止—内外冷却液关闭。

在自动循环加工同时,操作人员在一工位进行上下料操作并由双手启动按钮确认。在自动循环结束后,机床将自动进入下一循环。

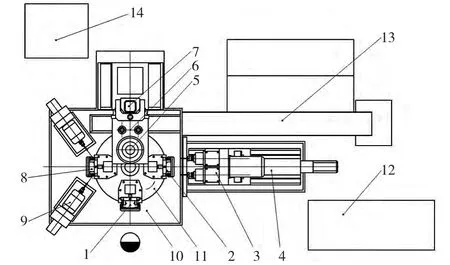

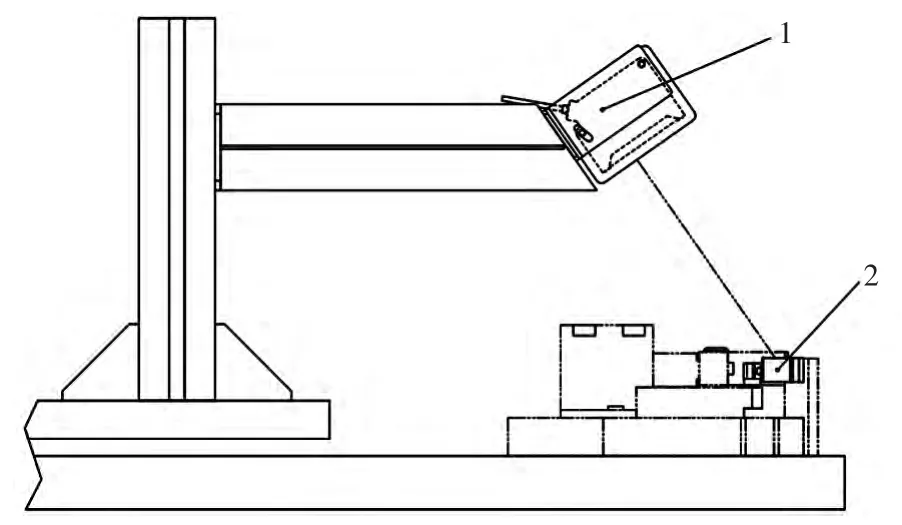

本设备由床身、回转工作台、专用夹具、伺服驱动滑台、主轴箱、动力头、液压、气动系统、冷却系统、电气控制系统、防护罩等组成。见机床的总图2。

本设计的特点是高速数控加工,高速数控加工的性能主要取决于它的高速主轴单元、高速进给驱动系统、高速刀具系统、以及高速加工测试技术等,以下就各关键技术进行论述。

(1)高速主轴单元

高速主轴单元是高速切削机床最重要的部件,也是实现高速的最关键技术之一。要求其动平衡性高、刚性好、回转精度高、有良好的热稳定性、能传递足够的力矩和功率、和高效的冷却装置。本设计采用皮带主轴,即交流伺服电机通过一对皮带轮直接驱动高速主轴的结构,其特点是精度及剛性高,振動小、噪声低、结构紧凑,最高轉速可達8000rpm 。

(2)高速加工进给系统

快速进给是高速数控机床的最重要技术之一。3个工位的进给系统均采用直线导轨高速滚珠丝杠副传动系统,进给速度达到18m/min。

(3)高速刀具系统

刀具采用涂层硬质合金内冷钻头,刀柄结构采用德国的HSK 刀柄,具有很高的几何精度和装夹重复精度、装夹刚度,以达到高速切削时的可靠性。

(4)高速加工监测技术

高速加工监测技术主要指在高速加工过程中通过传感、分析、信号处理等,对高速机床及系统的状态进行实时的主动在线监测和控制,识别可能引起事故的工况,避免机床、刀具、工件及有关设施的损伤。监测技术的成功应用可大大延长刀具寿命、保证产品质量、提高效率、保证设备及人员安全。

设备具有防错装和加工检测功能。在上下料工位(如图3 所示):在工件上方装有激光位移传感器对工件进行防错判别。因为左右工件除了台阶尺寸差2mm 外,其余尺寸都相同,极易放错。如放错工件或工件没放到位,激光传感器接受不到正确信号就会报警提醒操作者。

图2 机床总图

图3 上下料工位检测示意图

在加工工位:一方面,伺服电机控制中设定一个过载扭矩,一旦达到这一扭矩就停机,进行修磨或更换刀具,避免强行切削造成钻头断裂,大大延长刀具寿命、保证产品质量。另一方面,在钻头的斜上方装有超强力光型光电传感器判断钻头是否异常,它具有大功率的光束,能抵抗碎屑与强力冷却水的干扰。一旦发生异常传感器就报警,停机检查,避免了设备的损伤。

工件输送采用φ800 卧式四等分液压回转工作台。通过放松、旋转、夹紧来实现分度和工件输送。

夹具采用面销定位方式,由油缸夹紧。不同工件可以更换夹具基准垫片实现。

1.2 气动系统

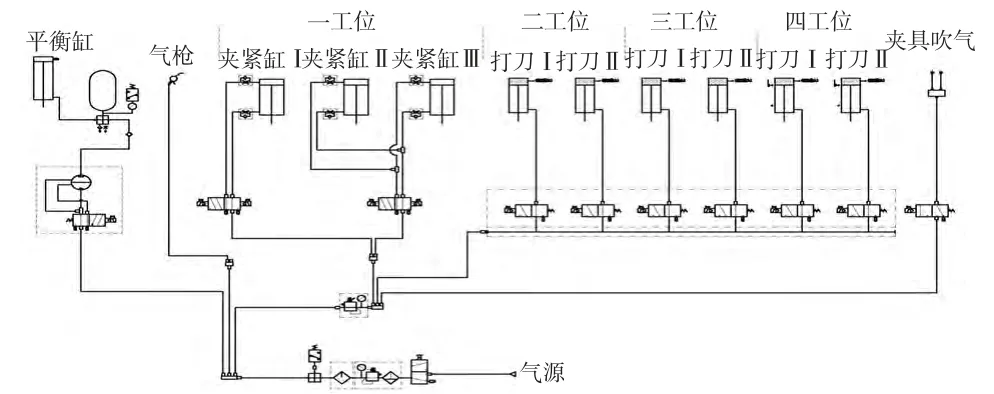

本机的气缸和气动控制元件均采用德国FESTO产品,气动系统主要控制一工位的定位夹紧气缸、二工位的主轴打刀缸、三工位的主轴打刀缸和气液平衡缸、四工位的主轴打刀缸等,气动控制原理如图4 所示。

图4 气动原理图

1.3 液压系统

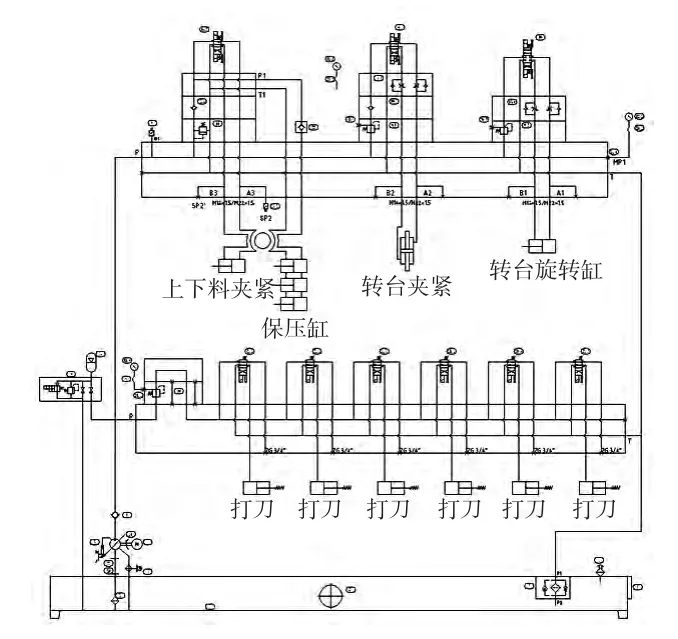

机床液压系统主要为液压回转工作台、工件夹紧、主轴松刀等提供动力与控制。

主要液压元件采用YUKEN、REXROTH 元件。液压控制原理如图5 所示。

图5 液压原理图

1.4 电气控制

机床电气控制系统由SIMENES S7-300 PLC、SINAMIC S120 伺服驱动器与1FK7 同步伺服电机由PROFIBUS 总线连接,实现进给控制。并可以通过OP屏按照不同加工要求,进行各工位进给位置、速度、主轴转速等参数编程。由自动加工程序控制机床自动加工循环。具有手动调整、各工位单循环和自动循环三种方式控制,操作简单、便捷、易学。

本机的控制流程图如图6 所示。

图6 控制流程图

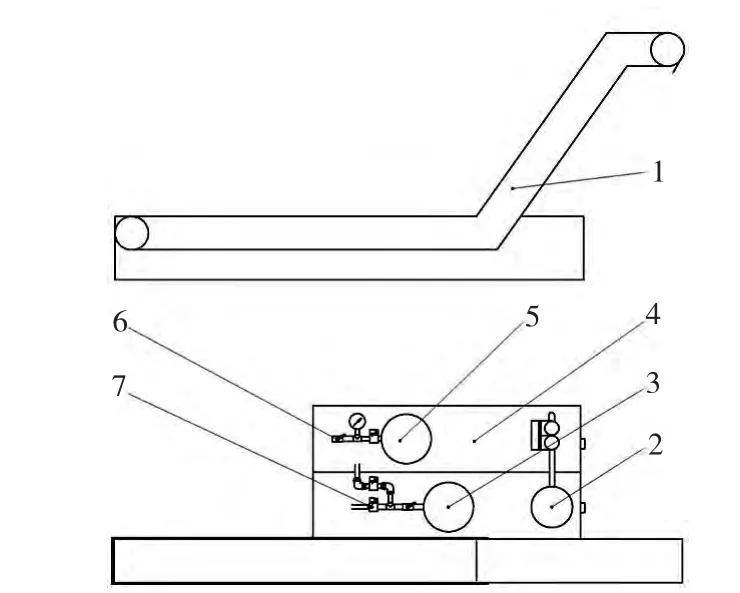

1.5 高低压冷却与排屑系统

冷却系统由内冷、外冷、循环、过滤等部分组成。带有流量、液位、压力控制。为切削时提供充分内外冷却功能,同时提供冲屑功能。排屑系统采用磁性排屑装置。如图7 所示。

图7 冷却与排屑系统示意图

1.6 机床防护与安全装置

机床采用全防护外罩,各工位均设有换刀和检修防护门,在上料工位装有安全光栅,防护门均有安全联锁。

2 结束语

本项目的成功开发,大大提高model 系列汽车门铰链车身件的加工产能和质量,降低劳动强度与制造成本。通过验证表明设备高效可靠,达到国内领先水平。

[1]袭愉弢. 组合机床[M]. 北京:机械工业出版社,1995.

[2]卫道柱,杨沁,桂贵生,等.双面二工位铣钻组合机床控制系统设计[J]. 组合机床与自动化加工技术,2012(11):57-60.

[3]苗晓鹏,程建安.簿壁长筒零件深孔镗削工艺与数控组合机床设计[J]. 组合机床与自动化加工技术,2013(5):117-119.

[4]刘强,陈静,吴文镜,等.高性能数控机床几项关键设计技术的研究应用进展[J].航空制造技术,2009(5):42-45.

[5]杨红军.立式加工中心进给系统摩擦参数的测定[J].制造技术与机床,2012(12):186 -188.

[6]吴慧萍,李前明.立式单面四工位扩铰缸体挺柱孔组合机床[J]. 组合机床与自动化加工技术,2013 (6):119 -120.