中国炼油工业发展及其生产工艺

刘洋

(沈阳鼓风机集团股份有限公司,沈阳110869)

中国炼油工业发展及其生产工艺

刘洋

(沈阳鼓风机集团股份有限公司,沈阳110869)

从规模能力、产业结构、技术水平、油品质量方面介绍了中国炼油工业的发展现状,指出了炼油工业已经形成具有相当规模的工业体系,规模化、基地化、炼化一体化、集约化正在快速发展,多元化市场竞争格局已初步形成。在简单介绍了目前我国常用的炼油工艺技术后,提出了炼油工艺技术必须依靠科技进步和自主创新,朝着一体化、集成化的组合工艺发展,走深加工的道路,迅猛发展重油转化技术。

炼油工业;现状;炼化一体化;集约化;工艺技术;催化裂化;加氢处理;延迟焦化;重油转化

0 引言

石油炼制工业可生产汽油、煤油、柴油等燃料和化学工业原料,是国民经济最重要的支柱产业之一,关系着国家的经济命脉和能源安全,在国民经济、国防和社会发展中具有极其重要的地位和作用。进入21世纪,中国炼油工业在国内经济快速发展、石油需求强劲增长的推动下,克服了诸如国际金融危机、扩大开放致使竞争加剧等多种因素的影响与冲击,规模化、基地化、炼化一体化建设快速发展,炼油能力迅猛发展,综合竞争力不断增强,形成了多种所有制并存、内外资兼有的多元化竞争新格局[1]。

随着社会经济的发展和城市化进程的加快,对石油的需求量不断增加,炼油工艺技术也得到长足的发展,国内科技人员一直坚持科技的自主创新,先后开发成功包括重油催化裂化、加氢裂化、加氢精制、渣油加氢处理、加氢改质等一系列有特色的成套技术,取得了一批重大的工业化成果,其中重油催化裂化和渣油加氢处理技术达到国际先进水平。

1 中国炼油工业发展现状及趋势

中国炼油工业的发展大体经历了四个阶段:一是20世纪50年代探索成长阶段。该阶段中国建立了第一座现代化的处理量为100×104t/a的炼油厂,并发现了有重要标志性的大庆油田;二是60~70年代快速发展阶段。此阶段结束了对进口石油的依赖,实现自给,还相继发现并建成了胜利、大港等一批油气田,全国原油产量迅猛增长;三是80年代稳步发展阶段。这一阶段石油工业的主要任务是稳定1亿t原油产量,石油炼制技术也进入了一个崭新的发展阶段,基本依靠自主开发的技术和装备建设我国的炼油工业;四是90年代至今的战略转移阶段。东部油田成功实现高产稳产,西部和海上油田、海外石油项目正在成为符合中国现实的油气资源战略接替区。进入21世纪以来,中国炼油工业借助深化改革、扩大开放、加紧调整的东风,通过改扩建和新建相结合,总体规模迅速扩大,竞争能力显著增强,逐步向炼油强国转变。

1.1 规模能力

中国炼油工业在坚持自主创新的基础上,不断扩大产业规模,从建国初期的年产17万t逐渐发展到20世纪60年代的年产1000万t,到当前国内原油加工能力超过年产2亿t[2],已经成为仅次于美国的全球第二大炼油国,也是进入21世纪以来炼油能力增长最快的国家。“十二五”是我国炼油工业转变增长方式、由大到强的关键时期,我国炼油工业立足于满足国内市场需求,通过新建和改扩建相结合,继续实现较快发展。以2012年为例,炼油行业国内新增炼油能力3500万t,比上年增加6.5%。其中,中石化新增炼油能力1450万t,占到新增炼油能力的41%,中石油新增炼油能力350万t。

根据国家能源局的油气规划,未来中国可能形成9~10个大炼油基地[3]:规模超过年产3000万t的大型炼油基地有宁波、上海、南京和大连;规模超过年产2000万t的大型炼油基地有茂名、广州、惠州、泉州和天津等。一批大型炼油基地建成后,我国将形成30个左右具有较强市场竞争力的千万吨级原油加工基地,建成长三角、珠三角、环渤海湾和西北四大炼化工业区,形成与区域经济协调发展和配套的基本格局。

1.2 产业结构

伴随着炼油总规模的继续扩张,原油加工量和成品油产量的持续上升,我国炼油工业的产业结构调整也在不断加快。在炼油工业产业布局上,依据贴近市场和贴近资源的原则,国内炼油企业将产业布局逐渐向运输渠道便捷、市场需求能力相对集中的东部沿海区域转移,这就促进了炼油行业基地集约化程度的提高。

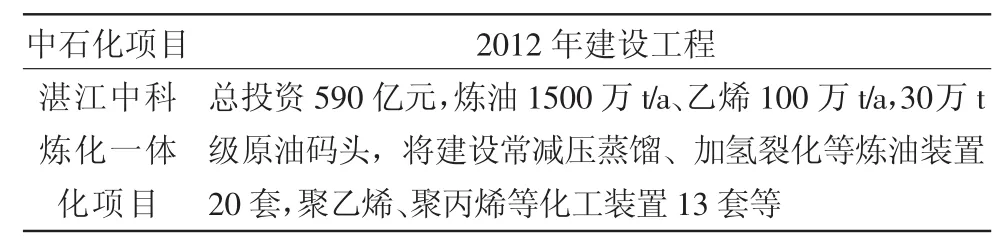

为了应对国际油价高企,降低炼油成本,炼油企业不得不高度重视资源的高效利用,走炼化一体化的产业道路。从表1和表2可以看出,代表中国炼油工业的两大巨头石油集团2012年在项目建设上对资源的配置渐趋合理,将炼油、化工、运输等打包一起发展,产业集群效益明显。未来几年,我国的炼油企业必将进一步调整优化炼油装置结构和布局,形成多元化市场主体格局,不断推进炼化一体化和产业集群化,继续提高集约化程度。

表1 2012年中石化主要投资的炼化一体化工程

表2 2012年中石油主要投资的炼化一体化工程

1.3 技术水平

我国炼油企业在扩大规模能力、调整产业结构的同时,还在不断加大自主创新力度,先后成功开发包括重油催化裂化、加氢裂化、加氢精制、渣油加氢处理、加氢改质等一系列有特色的成套技术,取得了一批重大的工业化成果,其中重油催化裂化和渣油加氢处理技术达到国际先进水平;具有独创性的催化裂解技术,不但在国内建成工业生产装置,而且成套技术已出口国外;围绕劣质原油加工、汽柴油质量升级的炼油催化剂及工艺技术水平迅速提升。

1.4 油品质量

生产清洁油品是我国炼油工业发展的重点,油品改造升级是炼油业主要投资之一。在发展低碳经济、循环经济、实现可持续发展的大形势下,我国油品质量升级步伐明显加快,尤其是十八大以来,引入“绿色发展、循环发展、低碳发展”三大发展理念,将生态文明提升到了人类社会发展的一个特定时代高度,彰显了新一代领导的执政新理念。

油品质量的提高难点在于汽油,因此中国炼油企业仍需要坚持集中资金、重点改造的原则,制定油品质量升级步骤与策略,不断优化生产工艺,采用自主开发新技术和优化调和组分等措施,以质量提升为契机,实施资源优化配置和布局调整战略,关停并转小型炼厂,努力降低质量升级的成本,逐步赶上发达国家的先进水平。

2 加工工艺技术

炼油工艺无外乎以下三种:一是原油的一次加工,主要是指对原油进行一次加工,其加工装置有常压蒸馏或常减压蒸馏;二是原油的二次加工,主要是指对原油进行脱水、脱盐,并且进行常减压蒸馏之后的原油加工,其加工装置有催化裂化、催化重整、加氢精制、延迟焦化等;三是石油产品的精制加工,主要是针对原油在一次和二次加工之后进行的后续加工,以保证油品性能,其加工装置有裂解工艺制取乙烯、芳烃等化工原料。随着炼油工业的发展,我国的炼油工艺技术也逐步走向成熟,正在朝着延长运行周期、提高运行效率的方向发展,但不能否认的是,我国的炼油装置构成不尽合理,催化裂化比例过高,随着重质燃料油消费的减少,轻质油品需求的增加,炼油工业向着原油深加工方向发展,加氢工艺、延迟焦化等重油转化技术必将得到迅猛发展。

2.1 常减压蒸馏

常减压蒸馏是原油进入炼油厂后必须经过的第一道工序,技术发展主要在于装置的大型化及多种技术组合与优化[4]。常减压蒸馏是原油进入炼油厂后必须经过的第一道工序,通过精馏过程,在常压和减压的条件下,根据各组分沸点不同,在塔盘上汽液两相进行逆向接触、传质传热,经过多次汽化和冷凝,将原油中的汽、煤、柴馏分切割出来,生产出合格的汽油、煤油、柴油等。常减压蒸馏通常由电脱盐、初馏、常压蒸馏、减压蒸馏等工序组成,流程如图1。其关键设备有:蒸馏塔、管式加热炉、冷换设备以及离心泵、往复泵、旋涡泵、齿轮泵、电机等机泵产品。

图1 常减压装置工艺流程简图

2.2 催化裂化

催化裂化是指高分子烃类在高温且采用催化剂的条件下裂解的化学反应,主要作用是将重质油品转化成高质量的汽油。工艺由三部分组成:原料油催化裂化、催化剂再生、产物分离。操作条件是:500℃左右、0.1~0.3 MPa下发生反应,催化裂化所得的产物经分馏后可得到气体、汽油、柴油和重质馏分油,有部分油返回反应器继续加工。催化裂化装置一般由反应—再生系统、分馏系统、吸收—稳定系统等组成,工艺流程如图2。其关键设备除反应器、再生器、旋风分离器、分馏塔、吸收解吸塔等塔类设备外,还有主风机、增压机、气压机等。

图2 催化裂化装置工艺流程简图

2.3 催化重整

催化重整是在催化剂和氢气存在下,对直馏汽油馏分进行重整的过程。如果以80~180℃馏分为原料,产品为高辛烷值汽油;如果以60~165℃馏分为原料油,产品主要是苯、甲苯、二甲苯等芳烃,重整过程副产氢气,可作为炼油厂加氢操作的氢源。重整的反应条件是:反应温度为490~525℃,反应压力为1~2MPa。重整的工艺过程可分为原料预处理和重整两部分,工艺流程如图3。其主要设备有反应器、加热炉、换热器、分离器、再生器、除尘鼓风机、空气鼓风机等。

图3 催化重整装置工艺流程简图

2.4 加氢精制

加氢精制是催化加氢工艺中的一种,其工艺是在高温(250~420℃)、中高压力(2~10 MPa)和有催化剂的条件下,在油品中加入氢,使氢与油品中的非烃类化合物等杂质发生反应,从而将后者除去,达到精制的目的,流程如图4。其关键设备主要有:加氢反应器、加氢加热炉、高压换热器、冷却器、高低压分离器、分馏塔、吸收塔、新氢压缩机和循环氢压缩机等。

图4 加氢精制装置工艺流程简图

2.5 延迟焦化

延迟焦化是重油加工的重要方法,是在较长反应时间下,使原料深度裂化,以生产固体石油焦炭为主要目的,同时获得气体和液体产物。延迟焦化用的原料主要是高沸点的渣油。延迟焦化的主要操作条件是:原料加热后温度约500℃,焦炭塔在稍许正压下操作。延迟焦化装置工艺流程如图5。其主要关键设备有:加热炉、冷换设备、焦炭塔、分馏塔等塔类产品以及富气压缩机等。

图5 延迟焦化装置工艺流程简图

2.6 气体分馏

气体分馏是指以脱硫后的液化石油气即碳三、碳四为原料,用精馏的方法分离制取丙烷、丙烯、丁烷、丁烯等组分,为石油化工生产提供原料的生产过程。根据需要分离出哪几种产品以及要求的纯度来设定其工艺流程,一般多采用五塔流程。精馏塔在1~2.2MPa的压力和稍高于常温条件下操作。气体分馏装置工艺流程如图6。

图6 气体分馏装置工艺流程简图

2.7 石油产品精制

炼油加工过程中生产的产品大多为半成品,需要进行精制才能作为产品出厂。石油产品精制方法可以为一种,也可以是多种方法的组合。常用石油产品精制方法如表3。

表3 石油产品精制方法

3 结 语

经过半个多世纪的建设和经营,中国炼油工业已经形成具有相当规模的工业体系,炼油能力跃居世界第二位,基地化、炼化一体化建设快速发展,集约化程度不断提高,油品质量快速提升,综合竞争力不断增强。炼油业的发展带动了炼油工艺的进步,反之亦然。为了保证炼油工业走可持续发展的道路,炼油工艺技术必须结合我国实际情况,依靠科技进步和技术创新,通过不断优化运行,合理配置和利用资源,朝着一体化、集成化的组合工艺发展,走深加工的道路,迅猛发展重油转化技术,最大限度地提高原油利用率,生产清洁油品,缩短与国外炼油技术的差距。

[1] 朱和.中国炼油工业现状、展望与思考[J].国际石油经济,2012,20(5):7-13.

[2] 巴图尔江·依明.我国炼油工业的发展现状和前景分析[J].中国石油和化工标准与质量,2012,32(1):239-249.

[3] 张建.危中寻机提升式发展[J].中国石油企业,2012(11):69-70.

[4] 白颐.炼油乙烯行业及其技术发展分析[J].化学工业,2009,27(6):1-8.

(编辑黄 荻)

Development of Chinese Petroleum Refining Industry and Its Production Process

LIU Yang

(Shenyang Blower Works Group Corporation,Shenyang 110869,China)

The development status of China’s refining industry is introduced in terms of the scale,industrial structure, technological level,product quality.The refining industry has formed a considerable scale industrial system.The development of the scale,the base,the refining-chemical integration,intensification,is rapid.Diversification and market competition pattern has been formed.The current technology of refining process used in China commonly is introduced.It is put forward that oil refining technology must rely on scientific and technological progress and independent innovation,which should develop towards combination technology of integration and intensification,deep processing,heavy oil conversion technologies should be developed rapidly.

catalytic cracking;hydrotreating;delayed coking;heavy oil conversion

TE 624

A

1002-2333(2014)05-0059-04

刘洋(1979—),男,工程师,从事技术谈判与营销策划工作。

2014-04-02