大型饼形锻件成形工艺研究

赵玲玲 郭 义

(天津重型装备工程研究有限公司,天津 300457)

大型饼形锻件成形工艺研究

赵玲玲 郭 义

(天津重型装备工程研究有限公司,天津 300457)

采用“镦粗”和“镦粗+旋转压下”两种工艺方案完成了大型饼形锻件成形过程的数值模拟。模拟结果显示在镦粗工序后,采用双面旋转压下方式完成最终饼形锻件成形可以增加锻件上、下端面附近的变形量,缩小刚性变形区范围,有利于锻件内部晶粒细化,从而提高饼形锻件调质后的性能。

饼形锻件;镦粗;旋转压下;数值模拟

镦粗是大型饼形锻件锻造成形的主要工序之一。镦粗时,坯料与上、下镦粗板接触的端部附近区域存在刚性变形区[1,2]。刚性变形区内金属的变形量较小,不利于锻件内部疏松、空洞的锻合。为了增加该刚性变形区内金属的变形量,缩小刚性区范围,本文在饼形件镦粗成形工序后增加了锻件上、下端面旋转压下工艺。首先,利用数值模拟技术完成镦粗成形饼形锻件工艺的数值模拟计算,分析不同镦粗锻比时饼形件内部的变形量分布。然后,进行“镦粗+旋转压下”成形饼形锻件工艺的数值模拟。最后,通过模拟结果对比,分析增加旋转压下工艺对饼形件上、下端面附近区域变形量的影响。

1 镦粗工艺数值模拟及结果分析

1.1 镦粗工艺数值模拟模型的建立

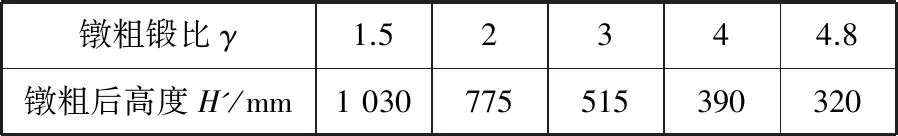

大型柱状坯料镦粗时,通常采用镦粗锻比γ表征坯料的变形量大小。镦粗锻比γ=镦粗前坯料高度H/镦粗后坯料高度H′。γ值越大,表示锻件整体变形量越大。

采用上、下平镦粗板进行饼形锻件成形工艺的数值模拟。镦粗前坯料尺寸为∅650 mm×H1 550 mm,饼形件成形后的高度为H′=320 mm,锻比γ=1 550/320≈4.8。为了考察不同压下量时坯料内部的变形情况,截取了数值模拟结果中不同压下量时坯料轴截面内的等效应变分布图,该过程可视为成形不同镦粗锻比饼形件的过程。不同镦粗锻比γ与坯料镦粗后高度H′关系见表1。

表1 镦粗锻比γ与坯料镦粗后高度H′的关系Table 1 Relationship between upsetting forging ratio γ and height after billet upsetting H′

1.2 不同镦粗比锻件内部的变形分析

采用不同锻比镦粗时,坯料轴截面内的等效应变分布见图1。

图1显示,随着镦粗锻比的增大,锻件内部的等效应变总体逐渐增大,即变形量逐渐增大。当γ=2时,除上、下端面附近以外,锻件其余部位的等效应变均达到了0.8以上。但由于坯料与上、下镦粗板接触区附近刚性变形区的存在,γ从2至4.8的镦粗过程中,锻件上、下端面靠近中心轴附近始终存在等效应变小于0.4的小变形区。

2 旋转压下工艺数值模拟及结果分析

2.1 旋转压下工艺方案

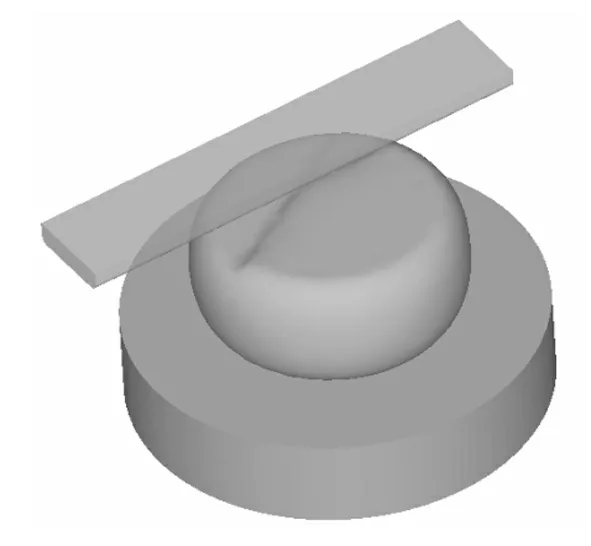

为了减少刚性变形区的范围,采用“镦粗+旋转压下”工艺锻造饼形锻件。即在镦粗工序后采用上、下端面旋转压下工艺最终完成锻件成形。旋转压下工艺见图2。

图1 坯料轴截面内的等效应变分布Figure 1 Effective strain distribution of billet in axial section

图2 旋转压下工艺Figure 2 Spinning process

具体工艺如下:

(1) 坯料镦粗至“锻件高度+200 mm”时,停止镦粗,而后采用旋压工艺完成最后200 mm的压下。针对本文饼形锻件,坯料从∅650 mm×H1 550 mm尺寸镦粗至高度520 mm时停止镦粗,而后采用旋压工艺最终成形高度为320 mm的饼形锻件。

(2) 旋转压下时,每次旋转工作台带动锻件转动30°~40°。旋转压下共分为4道次:第1道次和第2道次旋压坯料上端面,每次压下量50 mm;而后,将坯料翻转180°,旋压坯料下端面,第3道次旋压量50 mm,第4道次压下量视锻件情况确定,保证最终饼形锻件成形后高度为320 mm。

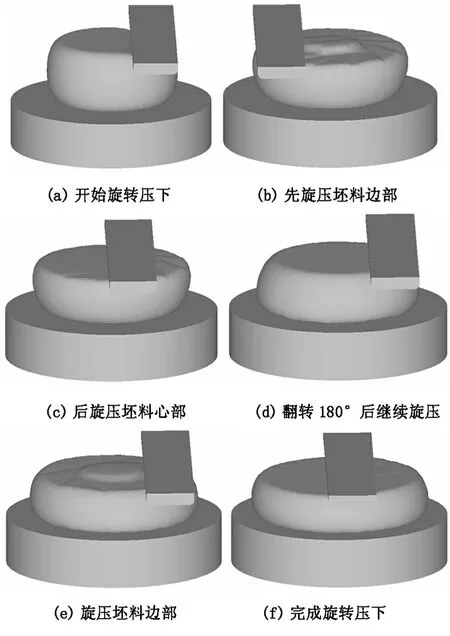

图3 旋转压下工艺数值模拟Figure 3 Numerical simulation of spinning process

2.2 旋转压下工艺过程数值模拟

将坯料放置到旋转工作台上,采用上平砧进行旋转压下。旋转压下过程如图3所示。

2.3 旋转压下过程中坯料内部的变形分析

旋转压下过程中,坯料轴截面内部的等效应变分布如图4所示。

图4显示,坯料完成两个端面旋转压下后,等效应变小于0.4的变形区只体现在锻件表层。

将图1(e)和图4(d)两种工艺方案得到的锻件轴截面内的等效应变进行对比可以看出,“镦粗+旋转压下”工艺提高了饼形锻件近端面区域的变形量,基本消除了图1(e)中锻件内部等效应变小于0.4的变形区,使得锻件刚性变形区的范围明显减少。

3 两种工艺锻件内部变形量对比

针对两种成形方案,选取特征位置对饼形件成形后的内部变形量进行对比,特征点位置如图5所示。饼形件的主锻造方向为径向,P1、P2和P3为锻件调制后性能试料的取样位置。P4为饼形件端部附近接近中心轴位置。

图4 坯料轴截面内的等效应变分布Figure 4 Effective strain distribution of billet in axial section

图5 特征点位置Figure 5 Positions of characteristic points

图6 特征点位置等效应变比较Figure6 Comparison of effective strain at the positions of characteristic points

表2 特征点位置的等效应变Table 2 Effective strain at the positions of characteristic points

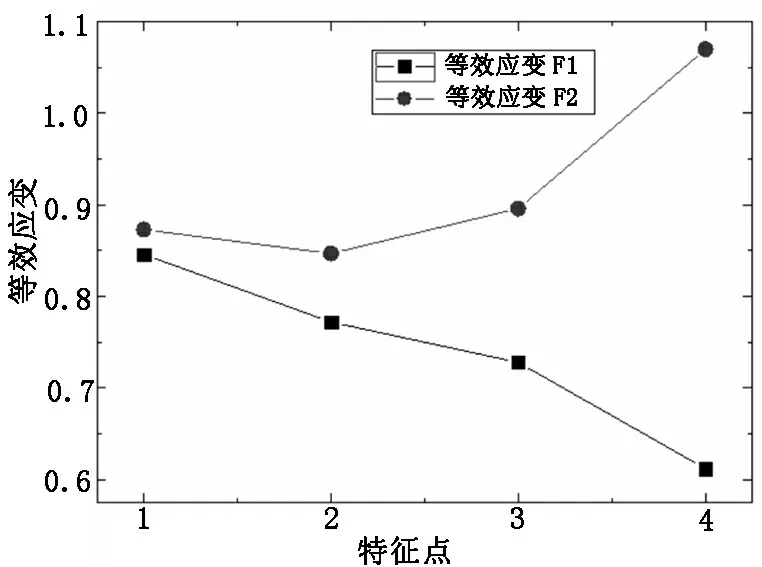

从数值模拟结果中提取出饼类锻件成形后的以上四个特征点位置的等效应变,如表2和图6所示。其中,方案1为仅采用“镦粗”工艺完成锻件成形,标记为F1。方案2为采用“镦粗+旋转压下”工艺完成锻件成形,标记为F2。

从图6中可以看出,采用方案F2后,锻件四个特征点的等效应变值均比方案F1中的值大。特别在P4位置,等效应变值由0.61增至了1.07。可见,在饼形锻件锻造成形后期增加旋转压下工艺能够有效提高锻件端面附近的等效应变,缩小该处刚性区的范围,从而可以增强锻件内部的晶粒细化效果,提高饼形锻件调制后的性能。

4 结论

本文利用数值模拟技术完成了“镦粗”和“镦粗+旋转压下”两种工艺方案成形大型饼形锻件的数值模拟。通过对数值模拟结果中锻件内部变形量进行对比可以看出,与仅采用“镦粗”工艺相比,采用“镦粗+旋转压下”工艺锻造饼形件可以使锻件上、下端面附近金属的变形量增大,有利于锻件内部晶粒细化,达到提高饼形锻件调制后性能的目的。

[1] 康大韬, 叶国斌. 大型锻件材料及热处理. 北京:龙门书局出版社, 1998: 79-81.

[2] 张莉萍, 于锁洁, 倪利勇, 林正英. 大型饼类锻件镦挤工艺应变场的数值模拟[J]. 机械设计及制造, 2008 (10): 201-202.

编辑 李韦萤

Research on Forming Process for Heavy Disk Forgings

ZhaoLingling,GuoYi

Two kinds of process schemes, “upsetting” and “upsetting + spinning”, can be used to complete the numerical simulation for forming process of heavy disk forgings. The simulation results indicate that double spinning after upsetting for the last forming of disk forgings can increase the deformation near two end faces of forgings, and reduce the area of rigid deformation zone which can refine the grain size and improve the performance of disk forgings after quenching and tempering.

disk forgings; upsetting; spinning; numerical simulation

2014—02—13

TG316

A