南水北调穿黄隧洞有粘结环锚预应力施工重难点分析

孙振川,仲生星

(中铁隧道股份有限公司,河南 郑州 450003)

南水北调穿黄隧洞有粘结环锚预应力施工重难点分析

孙振川,仲生星

(中铁隧道股份有限公司,河南 郑州 450003)

南水北调穿黄隧洞工程为我国首次采用盾构管片拼装式结构与衬砌预应力结构相结合的新型双层复合衬砌型式,隧洞内衬直径7 m,衬砌厚度45 cm,仅为直径的1/16,较常规混凝土偏薄,而且要承受单束锚索2 250 kN的张拉力,预应力偏高。为了解决薄壁混凝土环锚预应力施工中出现的锚具槽裂纹、钢绞线伸长值不足及预埋波纹管堵塞的难题,依托南水北调穿黄隧洞工程,采取理论分析计算、现场张拉试验等方法,探讨并解决了隧洞薄壁混凝土有粘结环锚预应力施工的技术难题,相关研究成果可供类似工程借鉴。

南水北调;穿黄隧洞;有粘结环锚预应力;裂纹;锚索伸长值;波纹管堵塞

0 引言

现浇后张法有粘结预应力混凝土结构是预应力混凝土结构的主要结构型式之一。后张法预应力钢筋混凝土衬砌为主动式预应力,国外在20世纪70年代已应用于引水隧道中[1]。国内于20世纪80年代末至90年代初在清江隔河岩大型水电站引水隧道工程中亦首例开发并成功应用[2],其后在天生桥电站引水隧道和小浪底水利枢纽排砂洞中推广应用[3]。后张法预应力钢筋混凝土衬砌的工艺特点是通过张拉预应力筋,在混凝土构件中产生预压应力,张拉完后灌浆,使预应力筋与混凝土可靠粘结,充分发挥材料的强度并使所建立的预压应力有更好的保障。文献[1]和文献[2]从设计角度出发介绍了张拉施工原理及技术要点,文献[3]对隧洞环锚预应力分布进行了研究。相关文献对预应力的理论分析较多,但对施工中存在的问题涉及较少。穿黄隧洞作为薄壁式预应力混凝土结构和小半径多曲线预应力结构,施工中遇到的问题较典型。本文通过施工实践,对环锚预应力张拉中存在的问题进行系列研究,并找出解决方法,以期为类似工程提供借鉴。

1 施工概况

穿黄隧洞为大型压力水工隧洞,地处黄河典型游荡性河段,位于VII度地震区,地质条件复杂。隧洞除需承受外部水、土荷载外,还要承受大于0.5 MPa的内水压力。为解决穿黄隧洞在复杂地质条件下遇到的难题,设计单位研发出双层复合衬砌。外衬为拼装式管片环,在盾构施工过程中完成,内衬为预应力钢筋混凝土结构,内外衬以排水垫层分隔,具单独受力特性,在基本荷载组合下,全截面受压,满足结构承载与正常使用的要求。此种结构型式在国内盾构隧道施工中尚属首例,为创新型结构[4]。

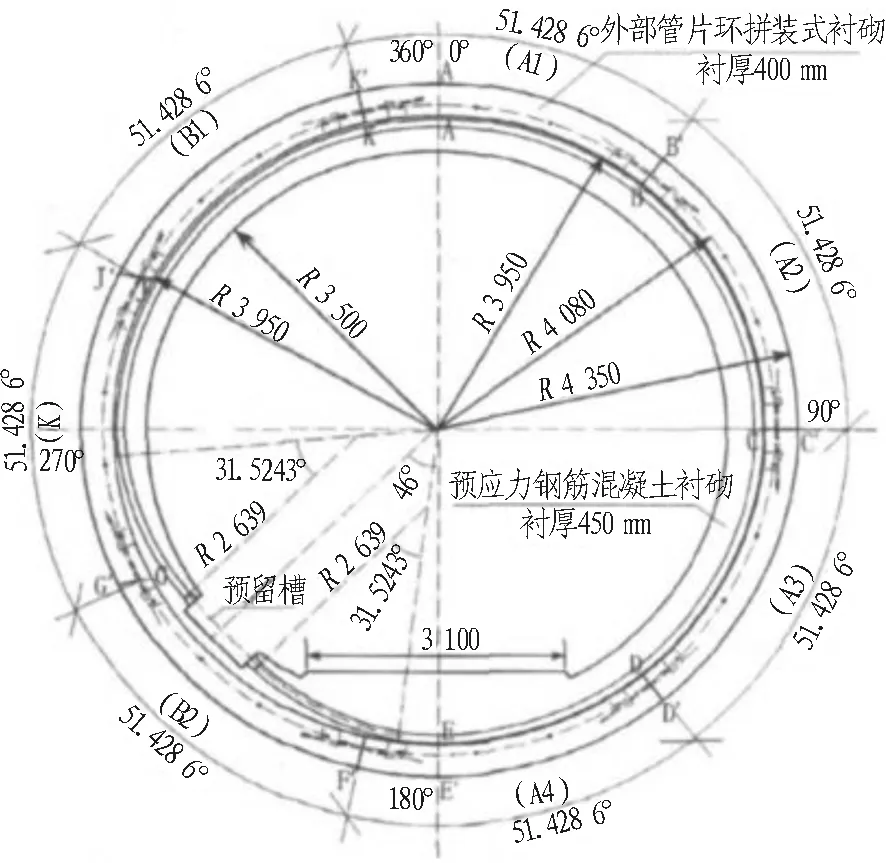

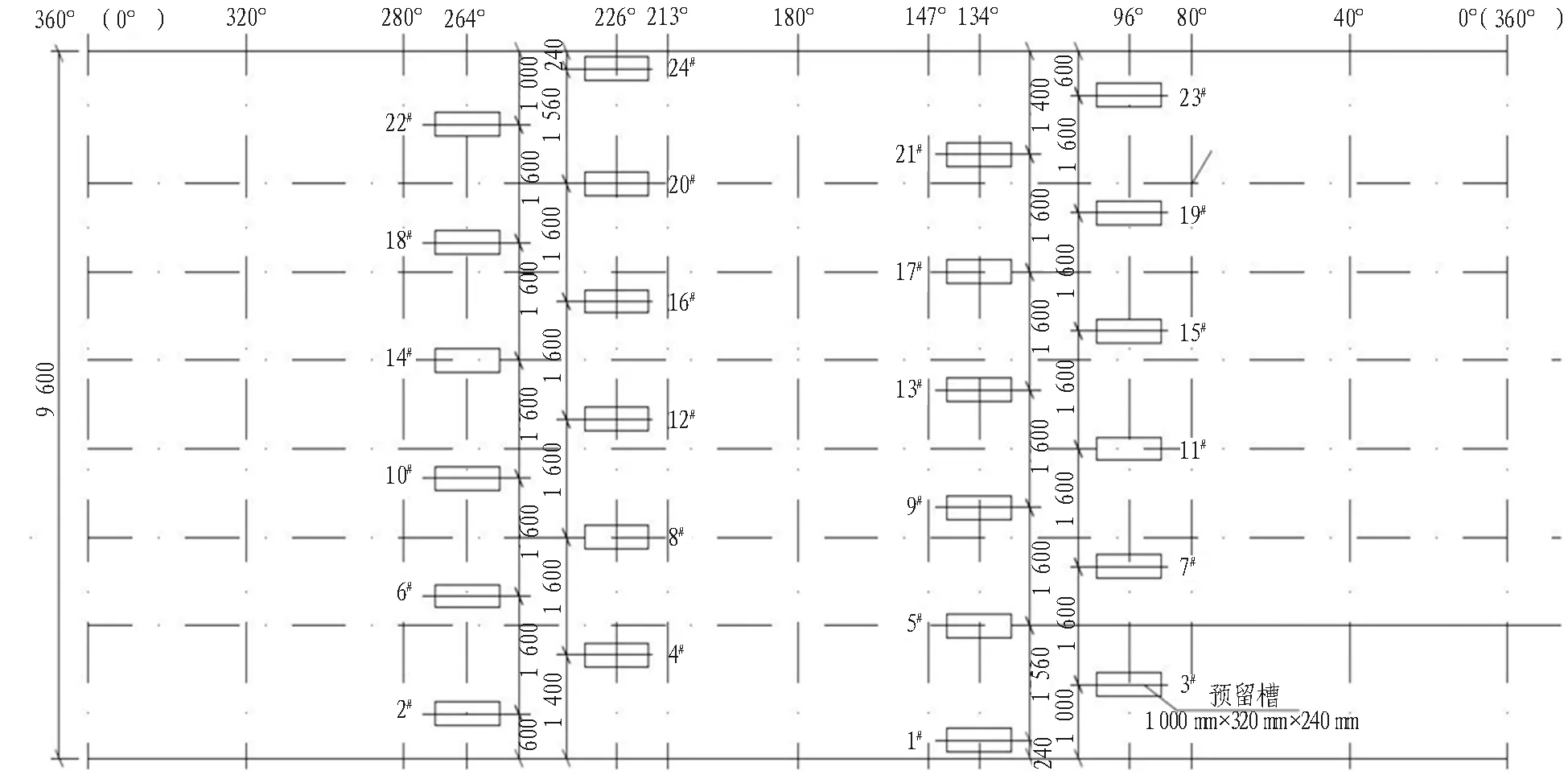

穿黄隧洞全长4 250 m,隧洞外衬由泥水盾构掘进后拼装管片形成,外径8.7 m,管片厚40 cm;隧洞内衬直径7.0 m,外径7.9 m,厚度45 cm,采用C40.W12.F200预应力混凝土现浇法施工,为后张法预应力钢筋混凝土结构,隧洞结构如图1所示。隧洞内衬标准分段长9.6 m,标准段布置21束锚索,单束锚索由12根φ15.2 mm的钢绞线集束而成,控制张拉力为2 250 kN。隧洞预应力设计如图2所示。

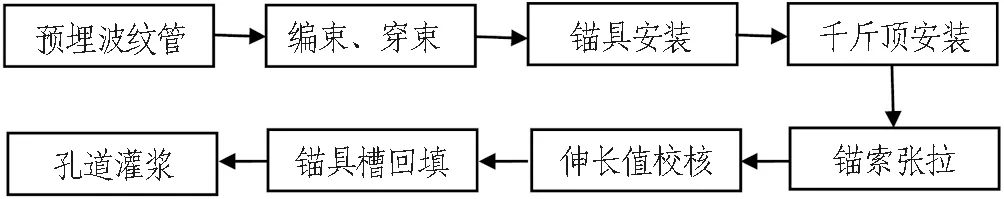

2 施工工艺

隧洞预应力施工采用HM环锚预应力施工技术,即通过HM锚具,将一束钢绞线沿环向集于一端,利用变角张拉装置和千斤顶在槽外进行张拉。HM锚固系统采用HM15-12型锚具。张拉时,锚板受张拉设备顶压,随锚索张拉伸长做反向游动,衬砌则在锚索滑动伸长过程中形成预应力。张拉机具置于槽外,由专门的弧形垫座伸入槽内联接锚板和张拉机具,以完成力的传递。环锚预应力施工工艺在近年来得到了较快发展,其工艺已相对成熟,主要工艺如图3所示。

图1 隧道结构(单位:mm)Fig.1 Typical cross-section of pre-stressed lining of Yellow River Crossing Tunnel (mm)

图2 穿黄隧洞预应力衬砌内壁展开图(单位:mm)

在隧洞内衬混凝土强度达到75%以上且回填灌浆达到设计要求后进行钢绞线张拉。锚索张拉采用双控,以应力控制为主,同时进行变形控制。锚索张拉过程按单根钢绞线预紧、整束张拉分序、同序荷载分级要求进行。

第1序张拉按照水流方向,洞内左侧奇数号锚索按1#,3#,5#,7#,9#,11#,13#,15#,17#,19#,21#锚索顺序自小到大,按序张拉;右侧偶数号按2#,4#,6#,8#,10#,12#,14#,16#,18#,20#锚索顺序,自小到大,按序张拉;锚索整束张拉分2级,第1级张拉力为500 kN,第2级张拉力为1 500 kN。第2序张拉顺序与第1序相同,即左侧奇数号锚索按序张拉后,再右侧偶数号锚索按序张拉;整束张拉分2级,第1级张拉力为1 500 kN,第2级张拉力为1 500~2 500 kN。

图3 隧洞环锚预应力施工工艺Fig.3 Flowchart of pre-stressing of secondary lining of Yellow River Crossing Tunnel

锚索张拉合格后,切除多余的钢绞线,采用微膨胀混凝土进行锚具槽回填,待混凝土强度满足设计要求后即可进行孔道灌浆,使钢绞线与水泥浆可靠粘结,建立起有效的预应力。

3 施工重难点及对策

3.1 锚具槽周边出现裂纹

穿黄隧洞在预应力张拉后,沿锚具槽口环向出现裂纹,裂纹主要为表面裂纹,宽度为0.1~0.2 mm,深度为2~3 cm,长度在0.2~1.3 m,均在张拉锁定前出现。

在环锚预应力设计中,为提高预应力效率,钢绞线应尽量靠近衬砌的外侧布置,但在靠近锚具槽处,由于加载的需要,钢绞线要在靠近锚具槽口附近通过一段小圆弧向内侧弯曲,并要与大圆及连接锚具的直线段相切,最终通过钢绞线张拉后锁定。

锚索回缩会受到反向摩阻的作用[5],因此,锚索并非全程回缩,只是在靠近张拉端的索段发生回缩。锚索回缩主要分布在小曲线段(即连接锚具槽上下口的小半径曲线),该曲线段是大曲线段与锚具槽直线段之间的过渡段,曲率半径为2 393 mm,是大曲线半径的0.62倍。若锚索不发生回缩,该小曲线段锚索对孔道的挤压力将高出大曲线段的61%,而且靠近衬砌环内壁,受力条件比较恶劣。由于钢绞线的张拉会在小圆弧范围内的混凝土衬砌内产生应力集中现象,造成该部位挤压力过大,并造成混凝土涨裂;同时,由于回缩损失,该段锚索拉力变得均匀,对改善锚具槽周边的应力状态是有利的,这也从受力方面解释了锚具槽槽口部位混凝土易产生碎裂的原因。在隧道施工中,设计单位应根据试验及理论计算数据[6],对锚具槽喇叭口位置、锚具槽周边的钢筋进行优化。对锚具槽上下部位加强钢筋进行加密,由试验阶段的10 cm间距调整为6 cm,解决了锚具槽口处裂纹的问题。

3.2 锚索伸长值不足

锚索的伸长值是锚索张拉质量控制的主要内容之一,在隧洞张拉施工中就存在张拉力达到设计条件,而锚索伸长值未能满足设计要求的情况。

根据文献[7],环锚预应力伸长值

(1)

式中:Δl为预应力筋的伸长值,mm;p为预应力筋的张拉力,N;l为预应力筋从张拉端至计算截面的管道长度,mm;θ为预应力筋从张拉端至计算截面曲线管道部分切线的夹角之和,rad;k为预应力管道局部偏摆系数,穿黄隧洞k=0.001 5;μ为预应力筋与管道壁的摩擦因数;E为预应力筋的弹性模量,MPa;A为预应力筋的截面积,mm2。

从式(1)中可以看出,在张拉力固定的情况下,影响锚索伸长值的主要因素是孔道摩阻因数μ。文献[8]对曲线预应力伸长值做过研究,穿黄隧洞预应力筋是个多曲线组合型预应力筋,其张拉伸长值应分段计算累加后反推其摩阻因数。

计算方法为:张拉过程中锚索锚固于千斤顶活塞端部的工具锚板上,锚索随活塞运动而伸长,活塞的行程即为锚索的总伸长值ΔS。锚索的总伸长值由5部分组成,如图4所示。

图4 锚索伸长值计算示意图

1)Δl0为弧形垫座上端—工具锚板之间的直线段伸长值;2)ΔS0为弧形垫座曲线段伸长值;3)Δl1为弧形垫座下端直线段伸长值,Δl1=Δl′+Δl″,其中,Δl′为弧形垫座下端—限位板—游动锚板的直线距离伸长值,Δl″为锚索两侧第1曲线段始端之间直线索段的伸长值;4)ΔS1为第1曲线段伸长值;5)ΔS2为第2曲线段伸长值。

得到总伸长值

ΔS=Δl0+ΔS0+Δl1+ΔS1+ΔS2。

(2)

将各部分伸长值算式代入式(2),并经整理后得到波纹管孔道与锚索之间的摩阻因数

(3)

式中:ΔT0为千斤顶拉力增量(为提高精度,按增量计算(下同));ΔS为活塞伸长增量;l0为弧形垫座上端—工具锚板的直线段长度(现场实测);EF为锚索弹性模量与截面积的乘积;ΔT1为弧形垫座下端的拉力增量,ΔT1=ΔT0e-μθ;μ0为弧形垫座孔道摩阻因数,按锚具静载组装件试验成果取为0.084 6;R0,θ0分别为弧形垫座孔道半径和包角,R0=500 mm,θ0=40°;l1为弧形垫座下端—第1曲线段始端的直线段长度(现场实测);ΔT2为第1曲线段末端的拉力增量;R1,θ1(R2,θ2)分别为第1(或第2)曲线段的半径和包角;ΔT3为第2曲线段末端的拉力增量。

锚索伸长值由活塞伸长值扣除钢绞线跟进值得到。通过采用锚索伸长值反演锚索孔道摩阻因数,可计算张拉力在2 500 kN时,锚索在不同摩阻因数下的伸长值。

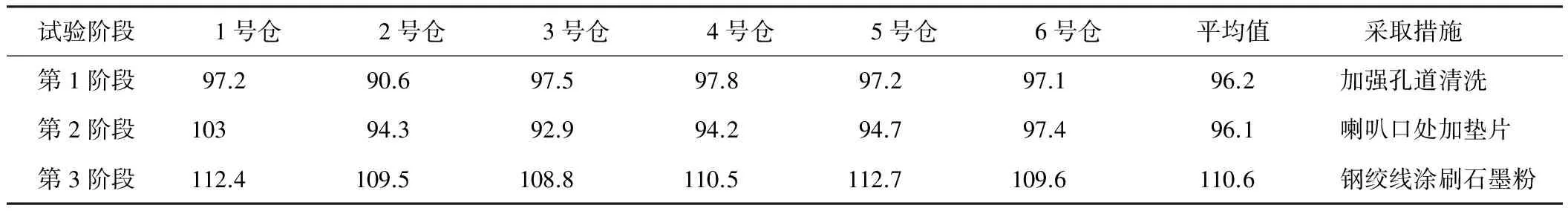

从上述分析中可以看出,孔道摩阻因数是影响锚索伸长值的主要因素,在不同的摩阻因数影响下,伸长值各有不同。穿黄隧洞按前期仿真试验的研究结果表明,采用波纹管作为穿索孔道,在线型安装准确的条件下,摩阻因数可控制在0.18~0.22,小于规范要求(μ=0.25)。为此,在隧洞内通过对3个阶段的生产性试验,每个阶段通过不同的措施进行伸长值比较,从而研究锚索伸长值不足的问题。试验张拉段伸长值如表1所示。

表1 试验张拉段伸长值Table 1 Elongation value of anchor cable mm

采用常规的清洗波纹管孔道、在锚具喇叭口处增加垫片等措施,效果不明显,后又采取钢绞线涂刷石墨粉后进行穿束张拉,降低了孔道摩阻因数,效果较好,基本满足设计要求。这说明,孔道摩阻因数较大是影响伸长值的主要因素,具体表现为波纹管预埋安装中存在线型不准确、波纹管接头连接不平顺等。根据试验成果,在现场预埋孔道时应严格控制波纹管线型及间距,波纹管安装应平顺,单孔线型应在同一投影面上;锚具槽两端的小半径曲线段应作为安装控制的重点,增设轨道筋加固波纹管,线型严格按5点法控制。在后续的施工中,通过上述改进措施,成功地解决了锚索伸长值不足的问题。

3.3 钢绞线断丝

钢绞线断丝的原因较多,主要因素有钢绞线损伤、夹片齿形及硬度不合规、锚具的加工与安装不合理以及油表失灵、张拉力过大等都会造成钢绞线断丝[9]。穿黄隧洞在施工初期预应力张拉中亦存在断丝问题。根据设计要求,确定最终张拉应力为2 500 kN,每束钢绞线断丝数量≥2丝均视为不良锚索。在生产性试验阶段,每仓(21束)预应力张拉过程中均存在断丝问题。以第3试验阶段为例,张拉总仓数为20,统计断丝、裂缝情况如表2所示。

现场在排除了钢绞线下料、夹片、锚具安装、千斤顶校验等因素后,对锚索进行退锚检查,发现断丝主要表现在靠近预埋锚垫板(喇叭口)处,以内侧4根钢绞线断丝问题较为突出,呈剪切破坏。按设计原理,锚索在穿过预埋锚垫板(喇叭口)后,钢绞线通过小曲线的切线,在锚具槽内变为直线段;而在实际张拉中,由于千斤顶张拉力的增加,工作锚产生少量位移,导致钢绞线向内弧面收缩,而在预埋锚垫板与波纹管相接处,锚垫板有5 mm的台阶,内层钢绞线挤压在该台阶处,由于受力不均,造成剪切破坏。

表2 断丝、裂缝汇总Table 2 Statistics of broken wires and cracks

现场试验表明,钢绞线预紧对防止断丝有较大作用,施工中采用分级预紧或整束预紧后再单根预紧,从而降低钢绞线在孔道内的不均匀性。采用在锚具槽预埋锚垫板处增加铝塑垫片等方式进行试验。试验发现,增加垫片后断丝问题基本得到解决,但增加垫片导致了孔道摩阻的增加,影响了锚索伸长值,随后通过采取打磨锚垫板处的台阶、优化锚垫板加工等措施,解决了断丝问题。

穿黄隧洞锚索张拉量大,隧洞共有9 185束钢绞线,每个标准仓有21束钢绞线,施工中存在工具锚夹片处断丝问题。在此处断丝的钢绞线是由于工具锚长期工作后出现疲劳变形、锚固性能下降、工具夹片咬合不良导致钢绞线剪断,从现场施工来看,普通工具锚在张拉4~5仓后就要进行更换。

对于不良锚索,采取了特制退锚器进行退锚处理,重新穿入钢绞线后进行张拉。

3.4 预埋波纹管堵塞

波纹管堵塞是有粘结预应力施工的难题,堵管会导致后期预应力钢绞线穿束无法通过,或张拉预应力时钢绞线实际伸长值与设计计算值相差很大,且由于曲线管道疏通处理非常麻烦,既影响了工期,又耗费了人力。从穿黄隧洞施工情况来看,造成波纹管堵塞的主要原因有:1)波纹管接头密封不好。施工中对波纹管接头处理不好,造成混凝土在浇筑过程中由于振捣导致管道接头松动漏浆,进而造成堵塞。 2)混凝土浇筑压力过大。隧洞衬砌一般采用模板台车浇筑,在浇筑过程中,尤其是封顶时,由于浇筑压力过大,造成预埋波纹管挤压变形。

解决环形波纹管堵塞问题要以预防为主。在安装预埋波纹管时应严格控制安装质量,仔细检查接头部位及加固部位,防止由于安装不当造成漏浆;浇筑过程中应随时通过锚具槽口处穿好的疏通器拉动检查,或采用高压风枪吹扫孔道。对于堵塞的波纹管道,在拆模后应立即检查堵塞位置及堵塞长度,现场通过工业视频头穿入管道进行检查确认,根据堵塞情况采取不同的处理措施。

1)当波纹管内壁有少量浆液渗进时,应采用疏通器进行常规的拉动疏通。

2)当堵塞段≤1.5 m时,施工现场采用软轴疏通器(主要由合金钻头、连接软轴和电机组成),通过电机驱动钻头对堵塞段进行打磨疏通。

3)挤压变形的波纹管,则通过开槽置换出变形的波纹管后,浇筑高强无收缩混凝土。

穿黄隧洞锚索张拉工程量大,全隧共有9 185束钢绞线。尽管施工中采取了诸多防护措施,但仍有少量波纹管堵塞,约占锚索总量的1%。现场通过采取有针对性的措施,解决了波纹管堵塞的难题。

4 结论与讨论

预应力衬砌厚度一般宜取(1/10~1/12)DB(衬砌内径),穿黄隧洞内衬直径7 m,衬砌厚度45 cm,仅为直径的1/16,较常规混凝土偏薄,而且要承受间距为40 cm、单束锚索为2 250 kN的张拉力,预应力偏高。为此,在施工前进行了大型仿真试验,研究解决设计和施工中存在的问题;在施工期间,由于特殊的结构设计及高精度施工要求,结合现场对有粘结环锚预应力张拉施工中出现的典型问题进行了研究,并提出了相关解决措施。通过不断优化改进施工工艺,保证了预应力张拉施工质量。其中,通过伸长值反演计算孔道摩阻因数,相比较应变片测值较为稳定真实;对于钢绞线断丝的问题,在借鉴相似工程的基础上进行具体分析,找到了解决办法。

波纹管堵塞是后张法有粘结预应力施工的一个普遍性难题,曲线孔道堵塞后的处理,尤其是堵塞段较长的孔道,目前大多采用开槽置换的处理方法,但该方法在一定程度上破坏了混凝土结构和应力分布。对于堵塞后在不破坏结构的前提下进行疏通处理,仍是一个值得研究的课题。

[1]符志远,张传健.后张预应力张拉阶段纵向应力与张拉方案研究[J].人民长江,2011(8):100-105.(FU Zhiyuan,ZHANG Chuanjian.Study on longitudinal stress of post-tensioned prestress lining and tension schemes[J].Yangtze River,2011(8):100-105.(in Chinese))[2]符志远,谢红兵,张邦圻.清江隔河岩电站压力隧洞环锚预应力衬砌设计[J].人民长江,1997(7):120-22,25,49.

[3]亢景付,崔诗慧.基于观测数据的环锚预应力混凝土衬砌预应力效果分析[J].水利发电学报,2013(1):237-241,247.(KANG Jingfu,CUI Shihui.Prestress analysis of prestressed concrete liner based on in-situ monitor data[J].Journal of Hydroelectric Engineering,2013(1):237-241,247.(in Chinese))

[4]钮新强,符志远,张传健.穿黄盾构隧洞新型复合衬砌结构特性研究[J].人民长江,2011(8):12-17.(NIU Xinqiang,FU Zhiyuan,ZHANG Chuanjian.Study on structural properties of new type of composite lining in shield tunnel crossing Yellow River[J].Yangtze River,2011(8): 12-17.(in Chinese))

[5]宋玉普.预应力混凝土特种结构[M].北京:机械工业出版社,2008.

[6]姜小兰,吴浪,孙绍文,等.南水北调穿黄隧洞内衬预应力锚索应力应变试验研究[J].长江科学院院报,2010(4):65-69.(JIANG Xiaolan,WU Lang,SUN Shaowen,et al.Investigation on stress-strain of prestressed anchor cable in internal lining of tunnel of South-North Water Transfer Project through Yellow River[J].Journal of Yangtze River Scientific Research Institute,2010(4):65-69.(in Chinese))

[7]DL/T 5083—2010水利水电工程预应力锚索施工规范[S].北京:中国电力出版社,2011.

[8]邹德明.关于计算空间曲线预应力筋张拉伸长值的探讨[J].吉林地质,2005(2):108-111.(ZOU Deming.A discussion on calculating pull-apart extension value of space curve inherent stress reinforcing bar[J].Jilin Geology,2005(2):108-111.(in Chinese))

[9]卢军燕,李学东.后张法预应力施工中钢绞线断丝和滑丝研究[J].人民黄河,2013(2): 104-106.(LU Junyan,LI Xuedong.Study on stranded wire broken and slide wire phenomenon in post tensioning method construction[J].Yellow River,2013(2): 104-106.(in Chinese))

KeyPointsinImplementationofBondedCircumferentialPre-stressingofYellowRiverCrossingTunnelonSouth-to-NorthWaterDiversionProject

SUN Zhenchuan,ZHONG Shengxing

(ChinaRailwayTunnelStockCo.,Ltd.,Zhengzhou450003,Henan,China)

Yellow River Crossing Tunnel on South-to-North Water Diversion Project is the first tunnel in China where composite lining consisting of primary segment lining and pre-stressed in-situ-cast reinforced concrete secondary lining is adopted.The diameter of the secondary lining of the tunnel is 7 m,while the thickness thereof is 45 cm,i.e.,only 1/16 of the diameter thereof.Therefore,the pre-stressed in-situ-cast reinforced concrete lining of the tunnel is thinner than that in normal cases.On the other hand,one single anchor cable of the pre-stressed in-situ-cast reinforced concrete lining will undertake 2 250 kN tensioning force,i.e.,the pre-stress is higher.Under these conditions,problems,such as cracks of the anchor tool channels,insufficient elongation of steel stands and jamming of embedded corrugated pipes,may occur.In the paper,solutions for these problems are studied by means of theoretical analysis and in-situ tensioning tests.The paper can provide reference for similar projects in the future.

Yellow River Crossing Tunnel on South-to-North Water Diversion Project; bonded circumferential anchor; pre-stressing; crack; anchor cable elongation value; corrugated pipe jamming

2013-08-20;

2013-12-02

孙振川(1972—),男,陕西韩城人,1995年毕业于辽宁阜新矿业学院,采矿工程专业,硕士,教授级高级工程师,主要从事地下工程技术及管理工作。

10.3973/j.issn.1672-741X.2014.01.012

U 455

B

1672-741X(2014)01-0073-05