基于SVD与Fast Kurtogram算法的滚动轴承声发射故障诊断

张晓涛,唐力伟,王 平,邓士杰

(军械工程学院 火炮工程系,石家庄 050003)

声发射(Acoustic emission, AE)技术以高灵敏性为齿轮箱轴承故障诊断提供新方法[1-2],但AE检测面临齿轮箱背景噪声十分严重,尤其旋转机械运行中多源性强噪声污染,使AE信号淹没在噪声中无法直接反映故障信息。AE信号频率高,频带范围宽,如何选取有效的滤波参数,通过共振解调提取AE信号中故障特征成亟待解决之问题[3]。

谱峭度(Spectral Kurtosis, SK)最早由Dwyer[4]提出并作为统计理论方法引入故障诊断,通过计算每根谱线峭度值提取识别瞬态冲击现象频带,为峭度指标与频谱分析相结合方法,可有效检测故障瞬态冲击信号。Antoni[5]在此基础上研究并给出SK用于故障诊断的理论基础,提出基于短时傅里叶变换的谱峭度离散算法。

本文针对齿轮箱滚动轴承内、外圈故障,提出基于SVD分解降噪与Fast Kurtogram谱峭度算法的诊断方法,通过谱峭度图谱确定最优化共振解调滤波器中心频率及带宽,并结合仿真信号、实验数据验证所提方法的有效性与正确性。

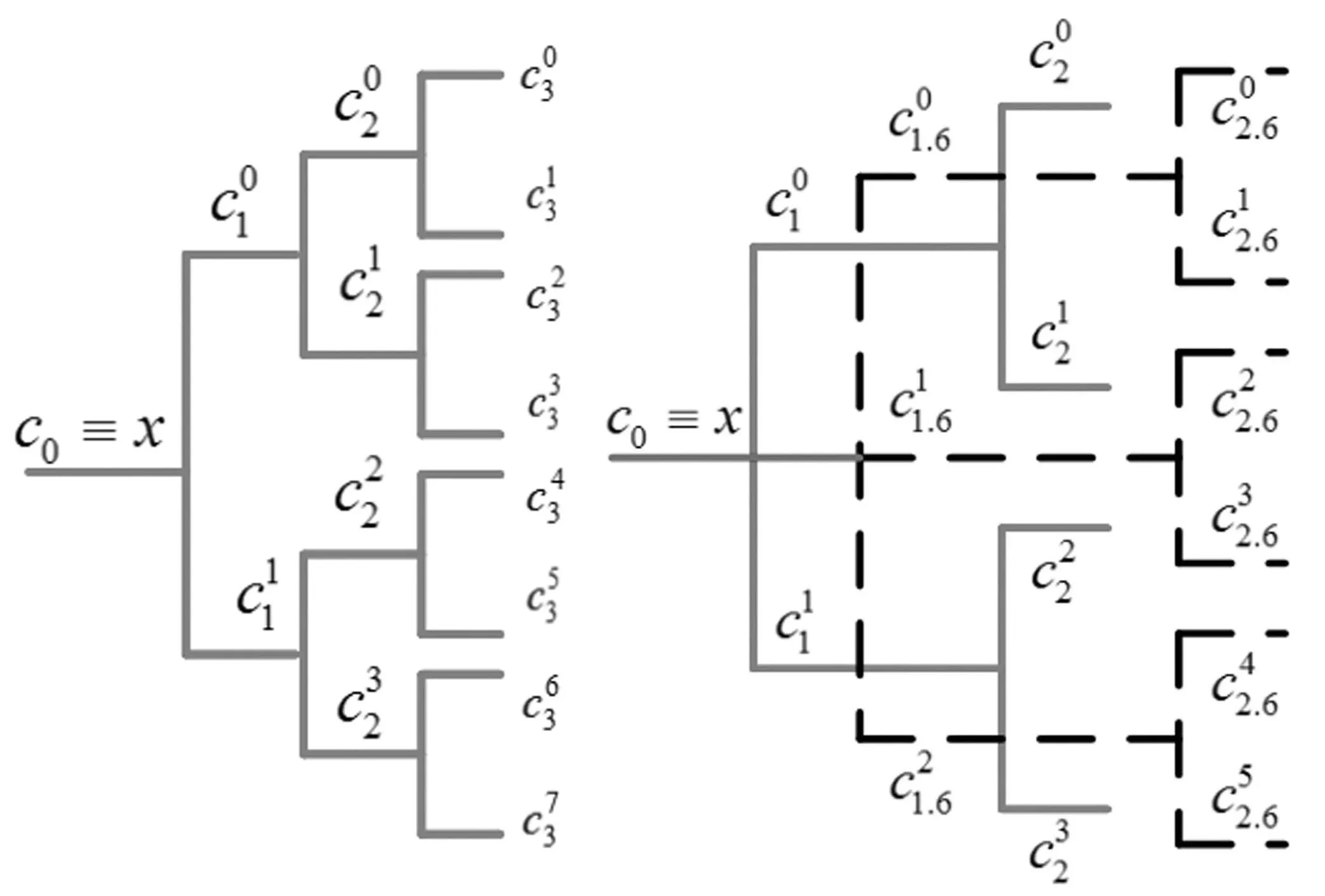

1 SVD降噪理论

设原始离散信号d=(x1,x2,…,xN),按Takens定理对d进行单采样间隔延迟相空间重构,得m×n维重构吸引子矩阵X,秩为r,且r (1) 式中:U,V分别为m×m,n×n维正交矩阵;∑为r×r维对角阵diag(δ1,δ2,…,δr),对角线元素δi为矩阵X的非零奇异值,且δ1≥δ2≥…≥δr。除去零奇异值,得SVD分解的精简形式为 (2) 式中:ui,vi分别为矩阵U,V的第i个列向量。 含噪信号中,奇异值分布能反映有用信号与噪声能量集中情况,有用信号为有限频带的主要频率成分,对应前n个较大奇异值,噪声对应之后较小奇异值。SVD降噪即将反映噪声的奇异值置零,利用式(2)进行重构,获得去噪后信号。SVD降噪关键为选择降噪阶次n。奇异值在阶次n处会突降,但由于噪声影响,突降会不明显,人为观察认为奇异值趋于水平稳定点为降噪阶次,噪声较小时较适用,但随意性大,缺乏量化评判依据。本文在奇异值差分谱基础上,将奇异值相对变化率作为确定降噪阶次指标[7],定义为 ROCi=(σi-σi+1)/σi+1,(i=1,2,…,r-1) (3) 重构矩阵分解后,对应降噪阶次n奇异值突降点ROC出现最大值[7],且能克服人为观察的随意性。 Dwyer用谱峭度克服功率谱无法检测提取信号中瞬态冲击缺点,计算每根谱线峭度值,找出隐藏其中的瞬态冲击信号,并确定其所在频带。谱峭度鲁棒性较强,在强噪声干扰峭度指标失效时仍能反映出信号中瞬态冲击信号[8]。 信号x(t)时频复包络为H(t,f),用短时傅里叶变换计算: (4) 式中:γ(τ)为窗函数。 谱峭度为四阶归一化累积量[9-10]: (5) 实测含噪声故障信号谱峭度为 (6) 式中:ρ(f)为信噪比倒数。 SK取值与中心频率及带宽有关,带宽无限小,SK为0,带宽太大,SK无法检测噪声中瞬态冲击信号。对非平稳过程,SK为中心频率与带宽的函数,且存在能使SK最大的中心频率与带宽组合。 滚动轴承故障检测中,故障冲击信号通常淹没在背景噪声中,尤其早期故障,从时域基本无法识别。Fast Kurtogram算法通过寻找冲击信号SK值最大时中心频率与带宽组合,进行故障特征解调识别。即噪声中冲击信号SK值大小与式(4)中短时傅里叶变换的中心频率f及窗宽τ的取值有关,合理选取f,τ值,使SK最大,可更好反映故障冲击特征。Fast Kurtogram算法流程为: (1) 构建归一化频率低通滤波器h0(n)与高通滤波器h1(n): h0(n)=h(n)ejπn/4(f∈[0,1/4]) (7) h1(n)=h(n)ejπn/4(f∈[0,1/4]) (8) 式中:h(n)为截止频率1/8的低通滤波器模型。 对通过滤波后信号再次进行高、低通滤波,逐层扩展获得滤波器树状结构见图1。 (2) 图1中第i层共K=2i个滤波器,信号频带二等分。为提高分析精度,进一步细化频带,在第一层滤波器后引入3个带通滤波器,归一化频率分别为[0,1/6],[1/6,1/3],[1/3,1/2],同时引入分数层标号,对滤波器树状结构进行延伸,延伸结构件图2。 图1 滤波器树状结构图 (9) 信号经Fast Kurtogram算法计算后快速谱峭度图谱见图3。 图3 延伸谱峭度图谱 工况较差噪声严重情况下,轴承故障信号难以直接从频谱中识别。为提取故障特征,提高信噪比,对信号进行SVD降噪,利用Fast Kurtogram计算谱峭度,通过SK最大值确定最优滤波参数f及τ,选用能量算子解调法实现滤波后信号包络分析,对比轴承故障频率得出诊断结果,诊断方法流程见图4。 图4 诊断方法流程图 用仿真信号y(t)对故障诊断方法进行验证[8]。设故障频率f为10 Hz,冲击共振频率为9 kHz,同时混入11 kHz 及3 kHz干扰成分,并加入白噪声n(t),仿真信号为 (10) 仿真信号采样率25 kHz,采样长度20 480点。y(t)及频谱见图5(a),较难看出故障冲击。信号奇异值分解降噪后见图5(c),图5(b)为奇异值曲线及相对变化率曲线,可看出奇异值相对变化率峰值可反映奇异值突降点,对应信号降噪阶次。由图5(c)已能看到较明显的冲击信号成分及两干扰成分。 图5 仿真信号及SVD降噪 图6 仿真信号谱峭度及包络谱 利用Fast Kurtogram算法计算降噪后信号谱峭度图谱,确定最优滤波中心频率及带宽,并采用能量算子解调获得信号包络谱,结果见图6。图6(a)为谱峭度图谱,对应的最优化滤波器中心频率为8 984.375 Hz,滤波器带宽为260.416 Hz;滤波后信号及能量算子解调包络谱见图6(b),时域信号较SVD降噪信号冲击现象更明显,包络谱中故障频率10 Hz及倍频峰值较明显;图6(c)为原始信号直接进行能量算子解调的包络谱,在故障频率及倍频处几乎看不到分量,对比图6(b)结果说明,本文所提方法效果明显,能有效提取故障频率。 用实验数据进一步验证本文方法在声发射诊断轴承故障中的正确性。实验中故障轴承安装在二级减速齿轮箱中间传动轴上,轴承型号6206,采用线切割在两个轴承外、内圈加工宽0.5 mm,深1 mm的故障裂纹。 轴承内圈故障特征频率[12]为 (11) 轴承外圈故障特征频率[12]为 (12) 式中:fr为轴承内圈转频;D为轴承中径;d为滚动体直径;Z为滚动体个数;α为接触角。 实验中6206轴承参数为滚动体个数Z=9,d=9.5 mm,D=46.5 mm,接触角α=0,采用声华R15型声发射传感器,全波形采集仪采样频率为1 MHz。 内圈故障诊断实验中轴承内圈转速398.4 r/min(fr=6.64 Hz),据轴承参数及式(11)计算可得内圈故障特征频率finner=35.98 Hz,实验数据采样时间1 s。按图4诊断方法流程对信号分析处理,计算结果见图7。 图7 轴承内圈故障诊断 图8 轴承外圈故障诊断 由图7看出,SVD降噪后信号(图7(a))通过Fast Kurtogram算法计算获得谱峭度图谱(图7(b)),确定的最优化滤波器中心频率为250 kHz,带宽为166.7 kHz,对经带通滤波后信号进行能量算子解调,获得包络谱(图7(c)),从包络谱中看出,在36.24 Hz(≈finner=35.98 Hz)及倍频处冲击信号明显,显然能判断为轴承内圈发生故障。 外圈故障诊断实验中,轴承内圈转速744.3 r/min(fr=12.41 Hz),据轴承参数及式(12)计算可得外圈故障特征频率fouter=44.42 Hz。信号处理与内圈故障诊断流程相同,计算结果见图8。由内圈分析方法,图8(b)为谱峭度图谱,最优化滤波器中心频率为250 kHz,带宽为166.7 kHz,经带通滤波及能量算子解调后包络谱见图8(c),在44.82 Hz(≈fouter=44.42 Hz)及倍频处冲击信号明显,能判断为轴承外圈发生故障。 本文提出基于SVD降噪与Fast Kurtogram算法的滚动轴承声发射故障诊断方法,通过SVD降噪抑制背景噪声,提高信噪比,经快速谱峭度图谱获得最优化滤波器参数,采用能量算子解调包络谱对轴承内、外圈故障进行成功诊断。结论如下: (1) 通过谱峭度图选择的带通滤波器参数,可弥补、改善人为选择的不确定性。滤波器中心频率为250 kHz,带宽166.7 kHz,滤波后信号符合常见金属故障声发射信号频率范围100~550 kHz[13]。 (2) 通过带通滤波及能量算子解调后,包络谱峰值能明显反映轴承内外圈故障频率,表明声发射方法可用于齿轮箱轴承故障诊断。 [1]Gu D S, Kim J G, An Y S, et al. Detection of faults in gearboxes using acoustic emission signal[J]. Journal of Mechanical Science and Technology,2011,25(5):1279-1286. [2]Mba D, Rao Raj B K N. Development of acoustic emission technology for condition monitoring and diagnosis of rotating machines ; bearings, pumps, gearboxes, engines and rotating structures[J].The Shock and Vibration Digest, 2006, 38(1): 3-16. [3]Eftekharnejad B, Carrasco M R., Charnley B, et al. The application of spectral kurtosis on acoustic emission and vibrations from a defective bearing[J]. Mechaniacl Systems and Signal Processing,2011,25(6):266-284. [4]Dwyer R F. Detection of non-gaussian signals by frequency domain kurtosis estimation[C]. Acoustic, Speech and Signal Processing, Boston: IEEE Inter-national Conference on ICASSP,1983:607-610. [5]Antoni J. Fast computation of the kurtogram for detection of transient faults[J]. Mechaniacl Systems and Signal Processing, 2007,20(1):108-124. [6]范金锋. 脑电非线性时间序列仿真研究[D]. 合肥:中国科学技术大学,2007. [7]王树青, 林裕裕, 孟元栋,等. 一种基于奇异值分解技术的模型定阶方法[J]. 振动与冲击,2012,31(15):87-91. WANG Shu-qing, LIN Yu-yu, MENG Yuan-dong, et al. Model order deteminiation bassed on singular value decomposition[J]. Journal of Vibration and Shock,2012,31(15): 87-91. [8]周智, 朱永生,张优云,等. 基于MMSE和谱峭度的滚动轴承故障诊断方法[J]. 振动与冲击,2013,32(6):73-77. ZHOU Zhi, ZHU Yong-sheng, ZHANG You-yun, et al. Fault diagnosis method for rolling bearing based on MMSE and spectral kurtosis[J]. Journal of Vibration and Shock, 2013, 32(6):73-77. [9]周智, 朱永生,张优云,等. 基于EEMD和共振解调的滚动轴承自适应故障诊断[J]. 振动与冲击,2013.32(2):76-80. ZHOU Zhi, ZHU Yong-sheng, ZHANG You-yun, et al. Adaptive fault diagnosis of rolling bearings based on EEMD and demodulated resonance[J]. Journal of Vibration and Shock, 2013,32(2):76-80. [10]Antoni J. The spectral kurtosis: a useful tool of characterizing non-stationary signals[J]. Mechaniacl Systems and Signal Processing,2006,20:282-307. [11]王宏超, 陈进, 董广明,等. 基于快速kurtogram算法的共振解调方法在滚动轴承故障特征提取中的应用[J]. 振动与冲击,2013,32(1):35-37. WANG Hong-chao, CHEN Jin, DONG Guang-ming,et al. Application of resonance demodulation in rolling bearing fault feature extraction based on fast computation of kurtogram[J]. Journal of Vibration and Shock,2013.31(1): 35-37. [12]刘亭伟, 郭瑜, 李斌,等. 基于谱峭度的滚动轴承故障包络阶比跟踪分析[J]. 振动与冲击,2012,31 (17):149-153. LIU Ting-wei, GUO Yu, LI Bin,et al. Envelope order tracking analysis for rolling element bearing faults based on spectral kurtosis[J]. Journal of Vibration and Shock,2012,31(17):149-153. [13]Gong Z, Nyborg E O, Oommen G. Acoustic emission monitoring of steel railroad bridges[J]. Materials Evaluation, 1992,50(6): 883-887.2 Fast Kurtogram算法

2.1 谱峭度

2.2 Fast Kurtogram算法

2.3 基于SVD与Fast Kurtogram的故障诊断方法

3 仿真信号分析

4 实验信号分析

4.1 轴承内圈故障诊断

4.2 轴承外圈故障诊断

5 结 论