K435镍基铸造高温合金的拉伸性能研究

张学萍,肖 旋

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

K435镍基铸造高温合金的拉伸性能研究

张学萍,肖 旋

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

采用真空感应炉熔炼制备K435镍基铸造高温合金并通过热处理对该合金进行组织优化;系统研究温度对该合金拉伸性能及断裂过程的影响。结果表明:合金的抗拉强度和屈服强度在900℃以下变化不大,900℃以上,二者急剧下降;而塑性在室温至800℃之间基本平稳,温度高于800℃塑性增加,但在900℃左右又出现一个低谷;合金的断裂方式在室温到800℃时为解理兼微孔聚集型的混合型断裂,温度高于800℃时,合金表现出微孔聚集沿晶型断裂,呈典型的韧性断裂状态。

K435高温合金;热处理;拉伸强度;断裂

高温合金在航空发动机和各种工业燃气轮机中有广泛的应用。热端零部件,即涡轮叶片、导向叶片、涡轮盘、燃烧室等四大零件,几乎都由高温合金制成。随着发动机推力和推重比的增大,涡轮入口温度不断提高,要求相应零件所用高温合金的力学性能不断提高,只有通过发展和改善高温合金的成分和工艺,使高温合金的承温能力不断提高,才能保证航空航天用发动机和工业燃气轮机的不断发展[1-3]。

K435镍基铸造高温合金用于制造先进燃气轮机的导向叶片,最高工作温度可达900℃[2-4]。文献[3]对K435合金室温旋转弯曲疲劳行为进行了研究;文献[4]对K435合金的高温蠕变行为及其变形机制进行了详细报道,但在较宽温控条件下的瞬时拉伸变形特征及其断裂机理方面的研究并不多见。本文研究了K435合金的铸态组织,进行标准热处理后,测定在不同温度(室温到950℃)下该合金的拉伸性能,并对该温度区间的拉伸性能和断口形貌进行对比分析,为进一步提高该合金性能及实际应用提供理论依据。

1 实验方法

K435母合金通过500kg真空感应炉熔炼,其主要化学成分见表1。切取10kg母合金在真空条件下重熔并经熔模浇注成直径为14mm、长为66mm、最细处直径为5mm的漏斗形试棒用于拉伸性能测试。在进行力学性能测试前需对合金进行热处理,工艺过程为:1160℃×4h,空冷+1050℃×4h,空冷+850℃×16h,空冷。分别采用AG-5000A型材料试验机和DCX-25T型高温试验机对K435镍基铸造高温合金进行室温和高温拉伸性能测试。实验温度从室温到950℃,变形速率为2s-1。实验期间,炉温精度控制在±3℃以内。金相组织与断口观察在光学显微镜和配备能谱仪的S360型扫描电子显微镜(SEM)上进行。

2 实验结果和分析

2.1 热处理对K435高温合金组织的影响

进行力学性能测试前对合金进行热处理。热处理主要包括固溶处理、中间处理和时效三部分。固溶处理是为了溶解基体内碳化物、γ′相等以得到均匀的过饱和固溶体,便于时效重新析出颗粒细小、分布均匀的碳化物和γ′等强化相,同时消除由于冷热加工产生的应力,避免合金发生再结晶;同时,固溶处理是为了获得适宜的晶粒度,以保证合金高温抗蠕变性能。中间处理即二次固溶处理或中间时效处理,其主要作用是改变晶界上析出的碳化物数量、形态和分布,其次是在合金中形成大小两种γ′的合理分布,以显著提高合金的持久寿命和塑性。时效处理能使合金充分而均匀析出强化相[4-6]。

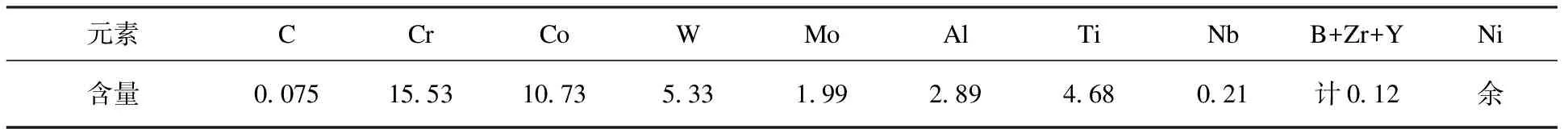

表1 K435合金化学成分 wt.%

K435合金的铸态组织如图1a和1b所示,为明显的枝晶组织,合金中共晶体的分布较多,碳化物主要以骨架状沿晶界和枝晶间分布,其中以骨架状居多。该合金的枝晶主要以一次枝晶和二次枝晶的生长方式进行凝固生长,在枝晶间有凝固形成的显微缩松。热处理后的合金组织如图1c和1d所示,也具有典型的枝晶组织,不同于铸态组织的是,热处理态下,枝晶分布比较均匀有序,且共晶体的量相对减少,合金的晶粒清晰可见,晶界区分明显。

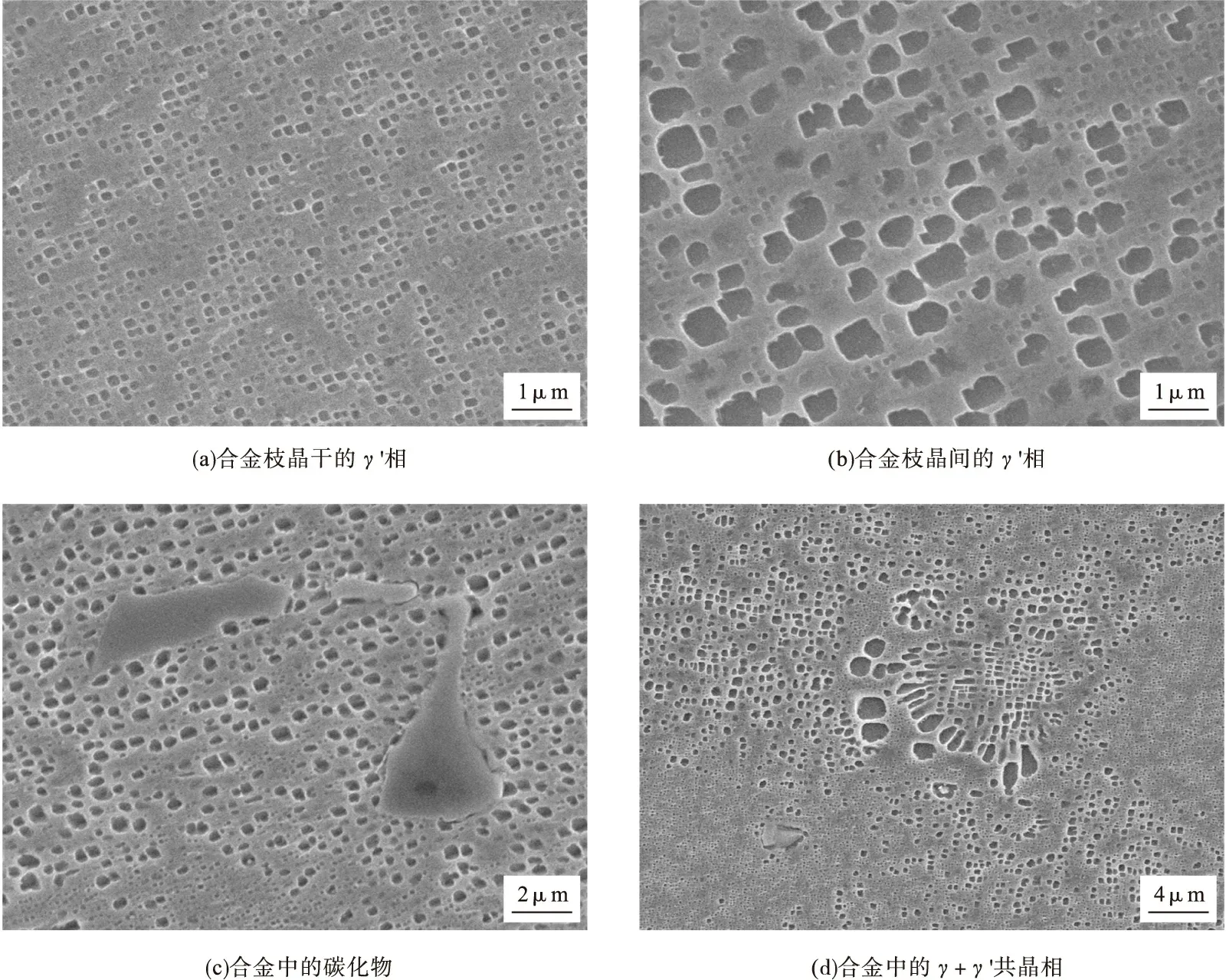

热处理后合金的几种典型相及组织形貌如图2所示,热处理后的K435合金中包括γ基体、γ′沉淀相、γ+γ′共晶相和碳化物。其中γ+γ′共晶相和碳化物主要沿晶界和枝晶间分布;γ′为方形,均匀分布于γ基体上,其体积分数大约为40%。而枝晶干和枝晶间的γ′大小有明显差别,如图2a和2b所示,在热处理过程中聚集长大的大尺寸γ′相尺寸在0.2~0.5μm之间,在时效冷却过程中析出的小尺寸γ′尺寸约在0.1~0.2μm之间。

2.2 K435高温合金的拉伸性能及其变形机理

对热处理后的K435合金进行室温和高温拉伸性能测试,合金的拉伸强度和拉伸塑性随温度的变化如图3所示,温度低于800℃时,K435合金的抗拉强度(σb)变化不大,温度超过800℃时,高温抗拉强度开始下降;在室温到700℃温度范围内,屈服强度(σ0.2)呈现微弱的线性下降趋势,700℃至800℃之间有所提高,之后快速下降。在室温至700℃之间,延伸率及断面收缩率呈微弱增长,但基本保持稳定,如图3b所示,700℃至800℃之间,塑性有所增长,800℃至900℃之间,塑性又急剧下降,即900℃左右时塑性有一个低谷,900℃以后,塑性急剧增长。K435合金的设计使用温度为900℃,拉伸试验结果表明,即使在950℃的高温下,K435合金仍具有大于500MPa的拉伸强度和20%的延伸率,这对K435合金的安全使用十分有利,能够满足使用要求。

图1 K435合金的铸态组织及热处理后的组织形态

图2 K435合金热处理后的几种典型相及组织形貌

图3 K435合金的拉伸强度和拉伸塑性随温度的变化曲线图

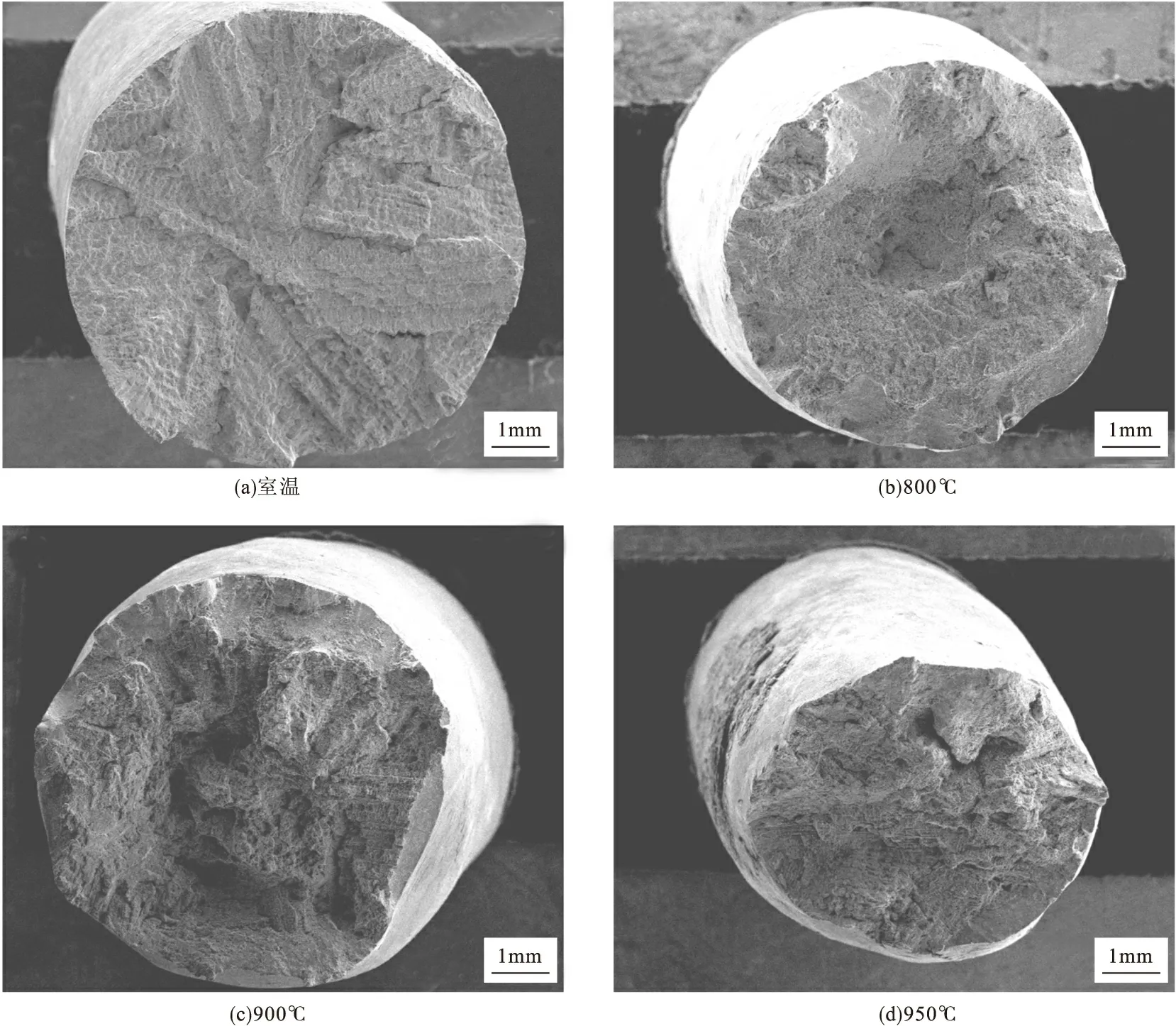

图4为不同温度下K435高温合金拉伸后的宏观断口形貌。室温至800℃,拉伸断口均呈现枝晶间断裂特征,宏观断口较平整、光滑,没有发生或呈现轻微的缩颈现象,断面为规则圆形,表明合金塑性较差,如图4a和4b所示。随着温度的升高,断口明显收缩,宏观断口表面呈现许多大小和深浅不一的空洞,表明合金在断裂前有较大的变形,如图4c和4d所示,说明高温条件下,合金的塑性较好。总体来看,随温度的升高,K435合金的拉伸断口伴随着一个从平齐到缩颈暗灰色纤维状的转变过程。在高温区域,拉伸断口为典型的韧性断裂,其宏观断口呈杯锥状,由纤维区、放射区和剪切唇三个区域组成。说明温度的升高使得合金的拉伸断裂过程由脆性向韧性转变,由一定程度的解理断裂向微孔聚集型断裂转变。

图4 K435高温合金拉伸后的宏观断口形貌

Fiore[7]指出,导致高温合金塑性降低的因素有三点:(1)晶界脆性;(2)变形机制;(3)γ′粗化。对于K435合金,前两种因素比较重要,因为合金组织中有较多的块状及颗粒状的碳化物分布在枝晶间处。在碳化物与基体的界面处存在较高的应力集中,塑性变形时,碳化物与基体界面产生剥离,导致枝晶间断裂。变形机制不同是造成拉伸性能与温度的依存关系的主要原因。高温条件下,氧化、微量元素向晶界扩散及滑移带等其它机制有可能起作用[8]。

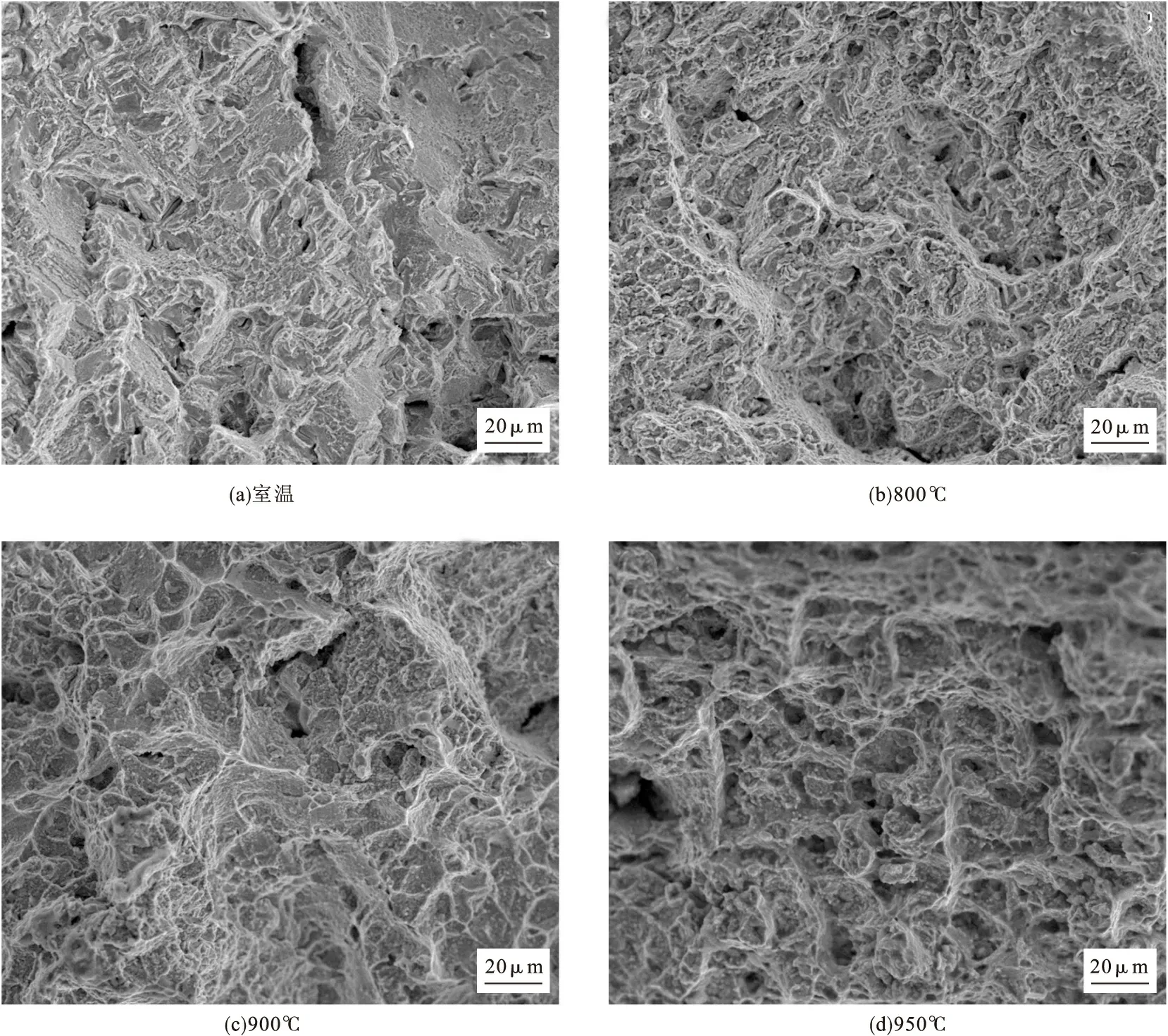

微孔形核长大和聚合在断口上留下的痕迹就是在电镜下观察到的大小不等的圆形或椭圆形韧窝。随温度的变化,K435合金拉断后的微观断口形貌如图5所示,随温度的升高,断口上的微观组织有很大的变化。室温到800℃之间,组织形貌都是由一定量的解理和一定量的韧窝混合在一起,呈兼具解理与韧性断裂的混合型断裂。在800℃之后,微观形貌则主要以韧窝的形式存在,且随着温度的升高,韧窝大小有所减小。韧窝的大小(直径和深度)决定于第二相质点的大小和密度、基体材料的塑性变形能力和形变硬化指数、外加应力的大小及状态等[6]。第二相质点密度增大或其间距减小,则微孔的连接、聚合更容易。形变硬化指数越大的材料,越难发生内颈缩,故微孔尺寸变小。应力大小和状态的改变,实际上是通过影响材料塑性变形能力而间接影响韧窝深度的。在高的静水压力中,内颈缩易于产生,韧窝深度增加;相反,在多向拉伸应力下或在缺口根部,韧窝则较浅。因此K435合金在室温到800℃温度范围内处于解理兼微孔聚集型断裂,而在800℃之后,合金表现出微孔聚集沿晶型断裂。在室温到800℃之间,断口附近仍然有少量塑性变形,实际上绝对的脆性断裂是不存在的,裂纹的形成必然与塑性变形有关。而在800℃之上,试样的断裂基本由缩颈引起,缩颈使第二相质点破碎或与基体脱离形成微孔核,后随变形的增加,微孔壁变薄,各微孔通过撕裂方式相连接聚合,直至最终断裂。综上,温度对K435镍基高温合金的拉伸断裂过程具有较大影响,导致其由解理兼微孔聚集型的混合型断裂向微孔聚集沿晶型断裂转变。

图5 K435合金拉断后的微观断口形貌

3 结论

(1)K435镍基高温合金的主要强化相是γ′,γ′的基本形状呈方形。枝晶间的γ′相较枝晶干中的大,但枝晶干的γ′相排布比较紧密。合金在铸态和热处理态都呈典型的枝晶形貌,热处理后枝晶分布比较均匀有序。

(2)合金的抗拉强度和屈服强度在室温到900℃温度范围内时变化不大,900℃之后,二者急剧下降。而塑性在室温至800℃之间基本平稳,之后塑性增加,但在900℃左右又出现一个低谷。

(3)随温度的升高,该高温合金的断裂方式由解理兼微孔聚集型的混合型断裂向微孔聚集沿晶型断裂转变。

[1]Shi Changxu.Materials Comprehensive Dictionary [M].Beijing:Chemical Industry Press,1994.

[2]Guo Jianting.Materials Science and Engineering for superalloys [M].Beijing:Science Press,2008.

[3]郭晓光,郭建亭,周兰章,等.铸造镍基高温合金K435室温旋转弯曲疲劳行为[J].东北大学学报,2007,28(3):357-360.

[4]候介山,郭建亭,周兰章,等.K435合金的高温蠕变行为及机理 [A].动力与能源用高温结构材料-第十一届中国高温合金年会论文集[C].北京:冶金工业出版社,2007.

[5]柏广海,李金山,胡锐,等.Ni-Cr-W系高温合金组织及高温拉伸变形行为的研究[J].稀有金属材料与工程,2011,40(7):176-180.

[6]康菲菲,张昆华,管伟明,等.弥散强化相对PtIr5合金高温蠕变性能的影响[J].稀有金属材料与工程,2012,41(2):57-61.

[7]W J Ren,T Nicholas.Effects and mechanisms of low cycle fatigue and plastic deformation on subsequent high cycle fatigue limit in nickel-base super alloy udimet 720 [J].Mater.Sci.Eng.A,2002,332 (1-2):236-248.

[8]李嘉荣,唐定中,刘世忠,等.Re对一种单晶高温合金蠕变断裂寿命的影响[J].材料工程,1999,3(3):3-7.

StudyontheTensilePropertiesoftheK435Ni-basedCastSuperalloy

ZHANG Xueping, XIAO Xuan

(Shenyang Ligong University,Shenyang 110159,China)

The K435 Ni-based cast superalloy was prepared by vacuum induction furnace and the structure of the alloy was optimized by heat treatment.Then,the tensile properties and the fracture process of the superalloy were investigated systemically.The results show that the tensile and yield strength changes very little when the temperature is below 900℃.However,both of them decreased rapidly at above 900℃.The plasticity of the alloy remains constant at room temperature up to 800℃ and then increases when the temperature is above 800℃,but there is a minimum value at about 900℃.The fractures modes was the mixture of cleavage and microvoid accumulation;and when the temperature is higher than 800℃,alloy exhibits a microvoid accumulation intergranular fracture,a typical ductile fracture state.

K435 superalloy;heat treatment;tensile strength;fracture

2013-11-27

张学萍(1964—),女,高级实验师,研究方向:金属材料及表面技术.

1003-1251(2014)04-0024-06

TG146.1

A

赵丽琴)