功能尺寸Funktionsmass(3.0)在车身质量状态控制中的应用

梁秀(上海交通大学机械与动力工程学院,上海 200030)

功能尺寸Funktionsmass(3.0)在车身质量状态控制中的应用

梁秀

(上海交通大学机械与动力工程学院,上海 200030)

对3.0功能尺寸在车身质量状态控制中的应用进行案例分析。介绍3.0功能尺寸的3个主要新特性,在三座标尺寸报告中的体现,指导车身尺寸的优化,在车身质量状态控制中的应用。3.0功能尺寸的应用,可减少额外的测量工作,直观地了解样件需要优化的区域,实现对总装重点控制的尺寸进行预先控制。

Funktionsmass (3.0);逆向计算法;单点群组;安全性;顾客感官

0 引言

功能尺寸(FM)是用来判断车身功能质量状态的尺寸,它是整车质量控制的基础。建立功能尺寸目录的目的就是为了更好地控制车身的生产质量。随着全球范围内汽车市场的蓬勃发展,新车型开发试制投产的时间越来越短,这就对整车尺寸的评价提出了更高的要求,也要求尺寸的质量状态评价更加快速、精确、直观。

3.0功能尺寸目录,德语名称是:Konzern Standard Funktionsma-Katalog Karosserie-Zp.5。2009年11月大众集团内部签署执行3.0功能尺寸。该标准是大众集团内部所有车型测量原则的基础,是集团内品牌车型强制执行的标准。

1 3.0功能尺寸的评价内容

3.0功能尺寸所评价的内容,是与顾客直观感受相一致的,主要是针对外观零件的匹配。这更有助于批量生产过程的质量状态控制,一旦数据出现波动,可立即判断顾客感官可以感受到的突变和差异。而2.0版本的功能尺寸,如果尺寸状态偏离设计零点,但是否能对顾客感官评价直接造成影响,是需要试验和分析的。

FMK 3.0所评价的内容,是与装配匹配的要求相一致的,更加接近AMB和ZP8的匹配评价和要求。这更加有助于生产过程中的工序零件尺寸控制,一旦数据出现波动,可立即判断对于后道工序生产质量造成的影响,从而减少了频繁委托测量的额外工作。从车身尺寸上对匹配进行监控和评价,可提前预警零件偏差对后道匹配的影响。而2.0版本的功能尺寸,过程件尺寸状态偏离设计原点,但是否会对后道相匹配零件的装配带来影响,是需要通过试验验证来分析的。

2 3.0功能尺寸的新特性及应用

与老版本2.0功能尺寸相比,3.0功能尺寸具有以下新特性:一是采用单点群组的评价代替两点距离的评价;二是采用局部坐标系代替整车坐标系评价;三是涉及安全性和顾客感官的单独设立功能尺寸。下面介绍3.0功能尺寸三个新特性在车身质量状态控制中的应用案例。

2.1 新特性一:采用单点群组的评价代替两点距离的评价

2.1.1 特性介绍

3.0功能尺寸的这一特点体现在三座标尺寸报告中,如图1所示,后门总成C柱平整度功能尺寸BM3108,由群组7个点构成评价。对应区域的间隙功能尺寸BM3107,也是由群组7个点构成评价。每个功能尺寸的评价包括M(偏差最大值)和R(落差值)这两个元素,均采用法向D输出。

老版本2.0功能尺寸此处取上下两个平整度点,输出Y方向上的落差。

新版本3.0功能尺寸更加直观地体现了整条边上平整度间隙的状态,包括最大的偏差值和落差。测点比老版本2.0功能尺寸多。

2.1.2 在指导质量提升方面的作用

目前总装车间 Audit 和整车匹配指的是后门间隙楔形。从测量报告看,功能尺寸BM3107 MAX超差,偏差量+0.59 mm。查找单点,是C柱上部MLTHA1801这个点区域超差,直观地反映了顾客体验感受到的区域。而老版本2.0功能尺寸单点只有2个,不能反映整条边完整的情况。

功能尺寸BM3107 Range超差,偏差量+0.94 mm。查找单点,除了C柱上部外,下部MLTHA1257这个点负向偏差。Range的数值就是整条边上落差最大的值,而不是2.0功能尺寸固定的2个点位置之间的落差。

因此,新版本3.0功能尺寸评价结果直接反映出需要优化的单点位置和大小,从而指导产品质量提升。落实到零件优化计划上,首先是检查后门外板轮廓的尺寸,MLTHA1801和MLTHA1257这两个点位置处,单件尺寸偏差接近零位。剖切门总成,咬边损失两处转角均小于咬边损失的规划图纸。因此优化第一步措施:优化角推。经过优化下部MLTHA1257点处的轮廓放出来,偏差消除;上部MLTHA1801点处的角推优化无效,原因是内凹弧面造型咬边料堆积,咬边损失量无法达到预期。优化第二步措施:门外板配合轮廓缩小。把门外板上部MLTHA1801点处轮廓面往内改。经过试验有效。

2.2 新特性二:采用局部坐标系代替整车坐标系评价

2.2.1 特性介绍

在白车身总成功能尺寸中有2个局部坐标系,分别为:左右侧围区域的局部坐标系,如图2所示;后部区域的局部坐标系,如图3所示。

在侧围局部坐标系评价的功能尺寸中,有门内框Schachtmass面,与四门匹配平整度间隙等,约36个功能尺寸。这些功能尺寸也具备3.0的新特性一的群点特点。

在后部局部坐标系评价的功能尺寸中,有侧围后部与后盖、尾灯的平整度间隙,车顶后部与后风窗玻璃的平整度间隙等。这些功能尺寸也具备3.0的新特性一的群点特点。

2.2.2 在指导质量提升方面的应用

左侧围区域门槛4个单点的平整度,构成BM2323这个功能尺寸。在生产过程中,第20周出现了尺寸恶化的情况。生产的五台车中,后两台的最大偏差值和落差值均偏差变大。在第20周侧围外板从B08切换到B09。前三台数据是B08侧围外板,后两台数据是B09侧围外板。

首先寻找单点的变化:MLSTS1383这个点在局部坐标系中前三台偏差0.0~0.5 mm,后两台偏差2.5~2.7 mm。其余MLSTS1408,MLSTS1410,MLSTS1418三个点基本没有变化。

偏差变大是由于侧围外板从B08状态切换到B09状态。

从测量报告上来看B09侧围外板,MLSTS1383附近的焊接面到门槛平整度落差变大,有+1.5 mm。B08的侧围外板MLSTS1383附近的焊接面到门槛平整度落差是合格的。

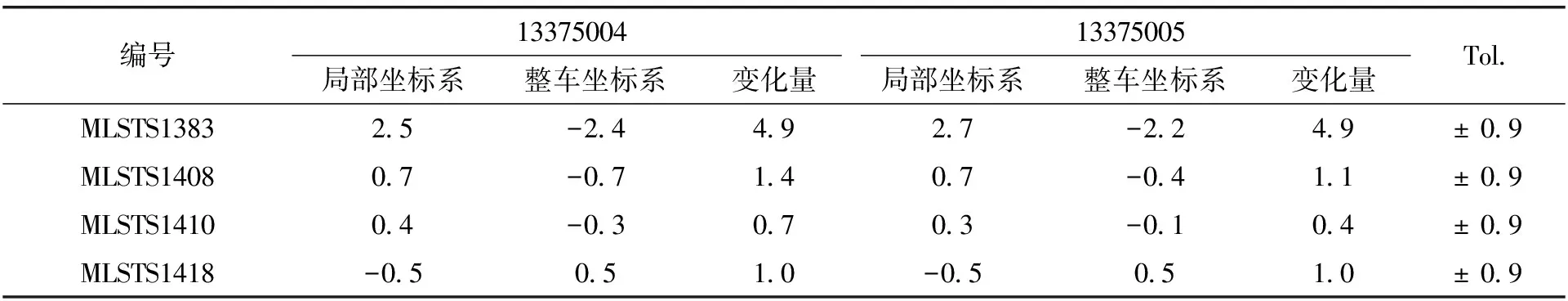

对构成功能尺寸构成的4个单点(MLSTS1383, MLSTS1408,MLSTS1410,MLSTS1418)在整车座标和局部坐标系中的变化量,如图4,表1所示。

表1 4个单点在整车座标和局部坐标系中的变化量

分析局部坐标系的偏转情况:

(a)MLSTS1383是在整车座标转换到局部座标后,变化量最大的点。内凹-2.4/-2.2变成外凸+2.5/+2.7。

(b)MLSTS1410是在整车座标转换到局部座标后,变化量最小的点。变化量仅0.4~0.7 mm。

(c)局部坐标系的偏转,对MLSTS1383这个点的影响最大。

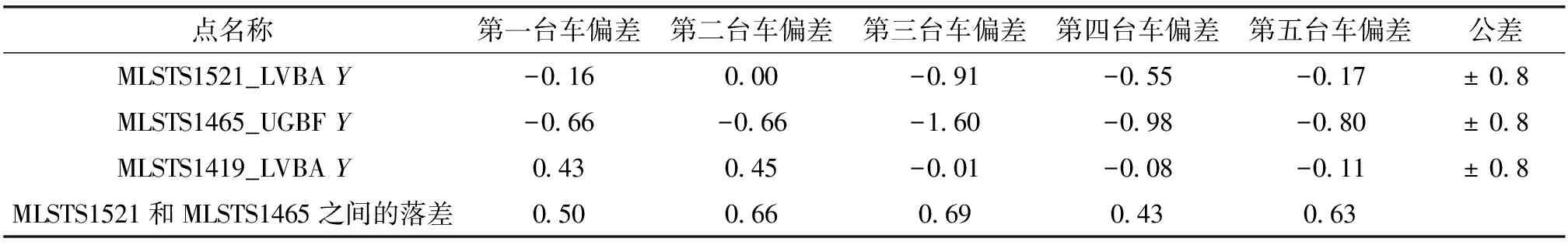

其次检查五台车构成局部坐标系的单点偏差和落差是否有变化。针对该门槛处的功能尺寸,构成功能尺寸的群组点,发向分量主要是Y方向,其他方向上的分量较小。所以重点检查局部坐标系中三个主控Y向点,如图5,表2所示。

表2 五台车局部坐标系中三个主控Y向点的偏差 mm

比较第20周五台车的MLSTS1521,MLSTS1465,MLSTS1419这三个RPS构成点的趋势,可知:

(1) 偏差最大的是MLSTS1465这个点,最小的是MLSTS1419这个点

(2)MLSTS1521和MLSTS1465之间的落差在0.43~0.66之间较为稳定。

(3)由于MLSTS1521和MLSTS1465之间的Y向落差,局部坐标系Y向平面右上角内凹,引起左下角外凸,即MLSTS1383这个单点4.7~4.9 mm的变化量。

以最后两台B09侧围外板生产的Aufbau为例,MLSTS1419偏差在-0.1 mm,接近零位。

采用此分析方法,迅速找到了功能尺寸超差的原因和优化方向。

功能尺寸BM2323偏差的原因:一是侧围外板单件焊接面与匹配面落差大于理论值1.5 mm;二是侧围B柱上部局部坐标系Y向存在偏差。

其解决措施:一是侧围外围外板单件优化;二是调整Frame1工位夹具来优化B柱上部局部坐标系RPS点MLSTS1465的偏差。

针对BM2323这个功能尺寸,把构成所有涉及的单点,变成一个小程序进行模拟试验。虚拟分析给与该功能尺寸单点的优化目标:

(1)模拟MLSTS1383这个单点在整车坐标系中,尺寸优化恢复到A08的0.3 mm偏差的状态。BM2323功能尺寸MAX合格,Range超差。MLSTS1383在整车坐标系中偏差-2.4,在局部坐标系中偏差-0.6,落差比之前4.9的落差缩小。

(2)减小构成局部坐标系的RPS点MLSTS1465的偏差。分别做了-0.6/-0.4/-0.3/-0.2四组数据。当MLSTS1465偏差为-0.3和-0.2的时候,BM2323功能尺寸MAX合格,Range也合格。此时局部坐标系Y向已基本在一个平面内。

2.3 新特性三:涉及安全性和顾客感官的单独设立功能尺寸以侧围内板总成为例,拉手支架是涉及安全性的孔,左右两侧一共设置了18个功能尺寸,包括X向和Z向。在项目初期设计时,设计人员并没有注意到拉手支架的重要性,有的车型拉手支架在白车身安装,有的车型在总装车间安装。3.0功能尺寸重点评价了拉手支架的尺寸要求,引起设计人员对该零件的尺寸重视。为此,检查了拉手支架单件零件的尺寸状态和拉手支架上侧围前柱上部加强板的夹具定位情况,发现拉手支架单件零件两个安装方孔X向之间的距离不正确;拉手支架上侧围A柱上部加强板的夹具定位不稳定。因此采取以下优化措施:

(1)优化拉手支架两个X向安装方孔之间的距离。采用专用料架来保证拉手支架料不变形。夹具上X向做成两个菱形销定位控制,并保证两个菱形销角度正确。

(2)Y向在夹具上用磁铁吸住而没有采用夹头,实际效果不好。需增加Y向夹头。

3 结束语

功能尺寸Funktionsmass (3.0)在车身质量状态控制中的应用,可取得很好的效益和效果。首先,合理地应用单点群组的评价代替两点距离的评价这一新特性,可减少额外的测量委托,节省30%的测量工作,对四门两盖的尺寸质量状态的优化更具有指导性。第二,合理地应用局部坐标系代替整车坐标系评价这一新特性,可使测量报告直观地体现总装 Audit所抱怨的平整度间隙匹配问题。在项目初期夹具设计就考虑到3.0功能尺寸的要求,可减少后期夹具改造的投资,也使得样板调整尺寸更加直观明了,无需像以往项目做大量的样件的零件报废来试验,可直观地了解需优化哪个区域的尺寸。第三,合理地应用涉及安全性和顾客感官的单独设立功能尺寸这一新特性,就能在白车身阶段就采取措施,对总装重点控制的尺寸进行预先控制,在项目前期阶段就达到既定目标。

【1】 吴理南.整车装配工艺性评价[J].机械工艺师,2001(8):41-42.

【2】 赵宏.AUDIT方法在汽车制造企业质量管理中的应用研究[D].长春:吉林大学,2007.

【3】 Chen Chih-Ying.The association between audit firm organizational form and audit quality[C]//中国会计学会审计专业委员会2010年学术年会论文集.2010.

【4】 陈强.用CSA商业理念实现汽车人的梦想[J].中国汽配市场,2011(3)32-35.

【5】 凌永成.现代汽车与汽车文化[M].2版.北京:清华大学出版社,2010.

【6】 夷嬿霖.奥迪特质量管理方法[J].工业工程与管理,2004(3):12-14.

【7】 邓兴贵,蒋宏伟.从部件装配精度反求零件的尺寸精度[J].机械研究与应用,2002(2):61-62.

Application of Funktionsmass(3.0)in Car Body Mass State Control

LIANG Xiu

(School of Mechanical Engineering,Shanghai Jiaotong University,Shanghai 200030,China)

The application of Funktionsmass(3.0)in car body mass state control was introduced.Three major new features of Funktionsmass(3.0),reflecting in the CMM dimensions report,guiding the quality optimization of real car body,applying in body mass state control,were described.The application of 3.0 functional dimensions can reduce the additional survey work,intuitively understand the area which need be optimized,achieve pre-emphasis control of the assembly workshop.

Funktionsmass(3.0); Reverse calculations;Points group;Security;Customer sensory

2013-10-28

梁秀(1981—),女,硕士,工程师,研究方向为车辆工程。E-mail:rosignol@tom.com。