先张法预制U形梁整体式拆装模具体系的研究与应用

刘殿生 李玲玉 朱敏涛

1. 同济大学 上海 200092;2. 上海建工材料工程有限公司 上海 200090

1 概述

国内高架轨道交通上部结构通常采用箱梁形式,箱梁既可以预制也可以采用满堂支架现浇施工,此结构形式技术成熟、工艺稳定,但同时也存在着外观不够美观、结构高度过大和建设费用高等弊端。也有部分高架结构开始采用节段梁拼装施工,但拼装速度较慢[1]。2007年上海轨交8号线投入运营后,标志着U形梁在国内使用的正式开始[2]。

上海轨交16号线工程是上海轨道网络中的一条连接市中心与浦东临港新城的市域快线。线路起点龙阳路站,终点临港新城站,全长58.9 km,高架线长约45.2 km;地下线长约13.7 km。高架区间中,标准跨径为30 m。30 m及以下桥跨上部结构均采用先张法预应力混凝土单线U形梁,35 m桥跨的简支梁采用先后张法2 种工艺结合的预应力混凝土单线U形梁,高架车站的轨道梁也采用单线U形梁。施工方法采用预制架设。

先张法预制混凝土U形轨道梁断面采用U形薄壁梁结构,U形两侧过渡采用大半径圆弧结构,在底部又采用小半径圆弧连接(图1)。在梁长度方向两端为支座,支座段高约0.5 m,为一大半径反圆弧结构,与梁身段的大圆弧相连。梁体内部还设计有电缆支架、上下2 层错位排列的电缆沟、轨枕平台等一系列的结构。整个梁形的设计特色,除梁底部与顶面两侧为平面外,其余都是圆弧线条,薄壁梁身,轻巧,美观。结构混凝土薄,节省材料[3]。在U形的内部,可以安装一切设施,列车车门以下的部分,都藏于U形梁内部,可有效降低列车行驶时车轮与钢轨间的噪音。U形梁是适合于轨道交通高架结构要求,具有较小建筑高度的结构形式之一[4]。

图1 预制混凝土U形轨道梁

2 整体式拆装模具设计与制作

根据轨交16号线工程招标文件及图纸,结合制梁场地、制梁工艺、制梁周期等因素,设计采用全钢结构整体式模板,以尺寸精确、安全可靠、拆装方便为设计原则,充分适应制梁施工条件。

2.1 模具组成

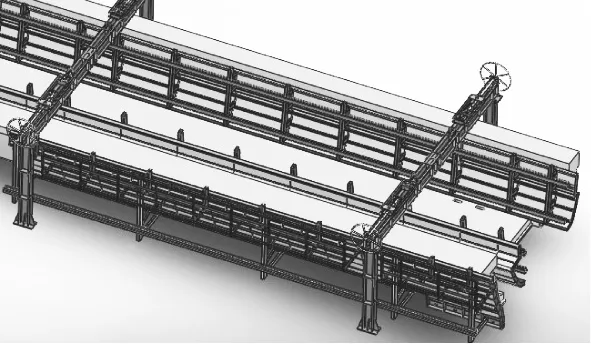

模板采用全钢结构、整体式设计方案,整套模板由底模,外模,内模,内模支撑、内模移动系统和端模五大类组成,另外包括外模斜撑、内模斜撑及水平撑、外模间拉杆、内外模间拉杆、地梁等附件,见图2、图3。

2.1.1 基础部件

是安装整套模板的基础,包括地梁、外模斜撑销座和内模立柱基础等。

图2 模具系统总装示意

图3 模具设计示意

2.1.2 底模

标准底模分为3 段,两端为支座段,中间为梁身段,安装于基础地梁之上。而可调节底模除上述的分段方式之外,还需考虑到梁长及梁宽变化对底模的特殊要求。考虑梁长变化时,按该台座所需生产的最大梁长设计制作底模,另制作4 件活动支座,安装并固定在梁身底模侧面,达到可生产非标长度U形梁的要求。考虑梁宽变化时,以车站梁为基准(中间轨道梁与侧线轨道梁应分别考虑),两侧安装并固定活动底模,达到区间梁的宽度(以2 种梁型的张拉合力中心线为重合标准)。

底模面板采用8 mm中板,框架结构,纵向中间骨架采用16#工字钢,两侧为16/10#不等边角钢,横向筋板采用10 mm钢板,与纵向骨架榫接。

2.1.2.1 与外模连接结构

在底模纵向不等边角钢外侧,开设通孔(该孔采用数控等离子加工),在孔的内侧,安装可替换的螺板,螺板上焊制一螺母用于与外模间的螺栓连接,另设两螺孔用作与角钢间的紧固(图4)。

图4 与外模连接结构

2.1.2.2 制作工艺

用型钢搭设简易底模制作平台,平台安装过程必须用水准仪进行测量,保证表面的平面度误差在1 mm之内。

制作底模框架的筋板按照型钢的截面形状,由数控等离子切割,保证其与纵向骨架间的连接精度与榫接质量。

面板裁切时周边留加工余量3~5 mm,用铣边机加工每条相关边线,保证每条边线的直线度与垂直度,使面板间的拼接以及面板与外模面板间的配合精确。

2.1.3 外模

根据U形梁的特点,外模分为外模A(外腹板外模)和外模B(内腹板外模),分别安装于模板外侧和内侧。与底模相对应,外模亦有梁身段与支座段之分。在梁身段与支座段的交界处底部,应设置放张活络块,以利放张与脱模。沿外模外侧设置走道,以利施工作业。

2.1.3.1 外模分段

制作标准梁长的模板,每侧外模可分为2 段,每段包含支座段与梁身段,中间法兰连接。但对于非标准梁长,则应在梁身段设置相应的变化段,每段之间法兰连接,且应做到相互通配。为保证轨道梁的表面质量,分段外模的面板接缝处在拼装完成后进行焊接打磨处理。

由于变化段长度与内外模间的拉杆座间距长度可能不是相同的模数关系,引起外模长度变化后内外模间拉杆座错位,因此,需在外模上根据调节情况增加外模拉杆座与内模对应。拼接后,外模梁身段长度与U形梁设计长度相同,支座段比U形梁支座设计长度超出300~350 mm,用作嵌入式端模的装配。

2.1.3.2 结构与材料

采用刚柔结合的模板方案。

面板采用5 mm中板,面板后部每500 mm间隔设置10 mm定型板,纵向顶部设置2 道通长矩型管(120 mm×60 mm),底部通长10 mm法兰板,合模后与底模连接。定型板之间的10 mm筋板,在定型板外侧,从上往下约2/3位置,设置12#双拼槽钢结构(为避开放张块,双拼槽钢在支座段梁身段分开,并设600 mm交错段),以利模板的抗弯能力。

在以上柔性结构的基础上,在外侧设置刚性排架,间隔约3 m,通过纵向通长H钢连接。刚性排架的材料分别是160 mm×80 mm和120 mm×60 mm矩形管,H钢为125 mm×125 mm。

在模板顶部安装拉杆座,用来安装外模与外模、外模与内模之间的拉杆,并在拉杆座底部焊接销座,用于合模后安装外模斜撑杆。内外模间拉杆座的基本间距1.5 m,整模板设置外模间拉杆6 挡。

在梁身段与支座段的结合处,设置放张块(每套模板4 件)。每次放张前,必须先将放张块拆除。

外模外侧设置走道。走道由5#角钢、扁铁、走道网格板组成。整套30 m梁长外模上设置22 台附着式振动机。

2.1.3.3 制作工艺

由于外模截面是由几段弧形和折线组成,难以测量,因此,必须首先制作各类样板及工装,用于面板的成形和筋板的定位,另外,必须制作稳固的胎模用于外模的拼接制作,胎模亦分为A型与B型,长度不小于梁长的1/2,安装胎模必须坚固并定位精确,用水准仪校正。

2.1.4 内模

由于U形梁截面内外侧不同,因此内模亦分为内模A和内模B,分别对应外腹板内模和内腹板内模。针对每一梁型,在整个梁长范围,内模是等截面的。

2.1.4.1 分段

由于内模是等截面结构,因此,没有梁身段与支座段之分,在整个梁长范围,将内模分为2 段,中间法兰连接,连接后长度与外模全长相同。

2.1.4.2 结构与材料

整个内模悬挂在内模横梁之下,总长30 m的内模,分为2 段,每段有2 榀内模横梁,即每段内模有2 个悬挂点。内模顶部通过内外模间的拉杆与外模定位并固定,而底部是一个自由悬挑的翻板结构(合模后,翻板是翻起状态,以利底板的混凝土浇捣;之后,将翻板落下并撑实,防止在浇捣两侧腹板时混凝土外翻)。另外,通过内模横梁,已将两侧的内模联系在一起,可利用2 台行车同时起吊。

内模主体采用整体排架加纵向骨架的框架结构及5 mm中板加工的弧形面板。排架立柱的顶部设置于外模间的拉杆槽,排架的间距初定为1.5 m(具体视声屏障埋件、电缆支架埋件等具体位置而定)。内模截面呈弧形,因此排架由定型板和E字架(立柱和水平撑形成E形)组成,定型板是10 mm中板, E字架由160 mm×80 mm的矩形管做立柱,120 mm×60 mm的矩形管做水平撑。纵向骨架的布置为:顶部2 根通长120 mm×60 mm矩形管,沿弧形面板,约间距300 mm布置80 mm×50 mm矩形管,底部10 mm钢板或角钢(布置翻板铰)。内模立柱的外侧有2 榀通长双拼12#槽钢做的抗弯构件,作为内模间水平撑杆座的基础。

每段主体内模有2 处立柱需加强,用于安装悬挂内模的吊转板。翻板采用6 mm中板加筋板的轻型结构,每段约1.5 m,通过2 个铰与主体连接。翻起时,用钢筋钩与主体相连工作状态;用花篮螺栓撑实。

内模斜撑杆的位置与内模横梁相对应,分别撑于横梁底部与双拼抗弯构件外侧顶部。斜撑杆采用双头丝杆结构,可在合模时通过转动斜撑杆将内模撑直到位。

内模水平撑杆分上、下2 排,用于承受浇捣混凝土时混凝土对内模的侧压力。下排撑杆与排架对应,上排撑杆数量减半,撑杆用80 mm×80 mm方管制作。

整套30 m梁长内模上设置20 台附着式振动机。

2.1.4.3 制作工艺

内模截面是弧形加折线结构,难以测量,因此,必须制作整套工装与样板,而定型板、样板的制作采用数控等离子切割加工,排架应在工装平台上定位与固定,内模的整体制作必须在稳固可靠的平台上进行,平台安装时用水准仪校准。

2.1.5 内模支撑机构

本机构用于承受内模主体、翻板、斜撑、水平撑和内模移动机构的全部质量,以及浇捣混凝土时通过内模传来的振动。每个制梁台座对应有1 套内模支撑机构,即安装于外模外侧的8 根立柱,每侧4 根,底部与地面基础牢固相连,顶部设置法兰可与横梁底部的法兰通过螺栓连接,中间设置斜拉杆至地面,加强立柱的可靠性。

立柱采用250 mm×250 mm的H型钢制作,柱体与顶部法兰、根部底板间设置可靠连接加劲板,柱体设筋板,保证整体刚度与稳定性。

2.1.6 内模移动机构

每套内模移动机构包括4 根内模横梁和每根横梁上的2 套移动机构组成。内模横梁是由2 根背靠背放置的双拼32B槽钢及一系列筋板做成的主体结构,两端底部设法兰,与支撑立柱的顶端法兰连接。中间两侧设吊点,可承受整个内模体系的质量。

顶面的2 套移动机构,分别用于移动内模A和内模B。每套移动机构由转盘、丝杆、轴承座、滑灵、移动小车(托架)、走轮、转轴和吊转板等组成,标准区间梁移动范围,A侧约500 mm,B侧约250 mm。

整套移动机构的拆装和保养都相当方便,转盘Φ800 mm,单人操作,30 m梁模板每侧内模全长逾30 m,质量约10 t,设置4 套移动机构,4 人同时单手转动转盘,即可将内模进行快速合模或拆模操作简单、方便、高效。

2.1.7 拉杆

拉杆分为两大类,即外模间拉杆和内外模间拉杆,后一类又分为2 种,即A侧拉杆和B侧拉杆。其作用是相同的,都用于定位与固定。

2.1.7.1 结构与材料

拉杆的基本结构都是由杆体、定位板、螺杆、垫片和螺母组成。杆体位于中间,杆体两端焊接定位板,定位板中间是螺杆。两端定位板之间的距离是精确制作的,分别用于控制U形梁顶部的横向外包尺寸和平台宽度。

外模间拉杆的杆体采用80 mm×80 mm方管,内外模间拉杆杆体采用外径60 mm的无缝管,定位板用16 mm钢板,螺杆为M30。

2.1.7.2 制作工艺

为保证螺杆与定位板间垂直,螺杆底部应车制台阶,定位板中间孔亦应车床加工,与台阶相配合;螺杆与定位板间只能单面电焊。为保证两端螺杆与中间管材同轴度以及定位板间长度尺寸,必须制作工装予以保证。

2.1.8 端模

端模采用嵌入式结构,即相嵌于内外模之间,梁长由端模位置控制。根据招标图纸,梁端有隐形盖梁、非隐形盖梁及其他变化,因此,端模的形状与分段相对复杂,缺口中的端模为了拆模,分为2 段,而缺口两侧的端模,因是瘦高的结构,每侧又分成上、下2 截,因此,整个端模基本上由6 件组成。

两侧的端模形状与大小与U形梁腹板相同,即大半径弧形,必须与内外模配合良好,才能有效防止浇捣时的漏浆现象。在端模下部,有大量钢绞线通过,即在端模下部需精确开设所有钢索孔。因此,所有的面板都必须由数控切割机床加工,包括所有的钢索孔,由此才能保证端模与内外模间的配合精确以及钢索孔的位置精准。

2.1.8.1 结构与材料

端模的整体结构为面板加筋板,面板8 mm,筋板10 mm。面板形状与梁截面相同,并开设所有钢索孔,筋板布置应避开钢索孔。外包筋板同时作为法兰板使用,用于与底模、外模、内模及端模自身各段之间的连接。

2.1.8.2 制作工艺

所有面板通过数控切割一次成形,包括面板上的钢索孔;梁端封锚处有台阶,因此面板后的筋板亦有特定形状,筋板数控切割;梁端缺口内的端模部件,为便于拆模,应安装斜法兰;制作梁形端面工装,以保证端模各部件总装精度。

2.2 模板操作流程

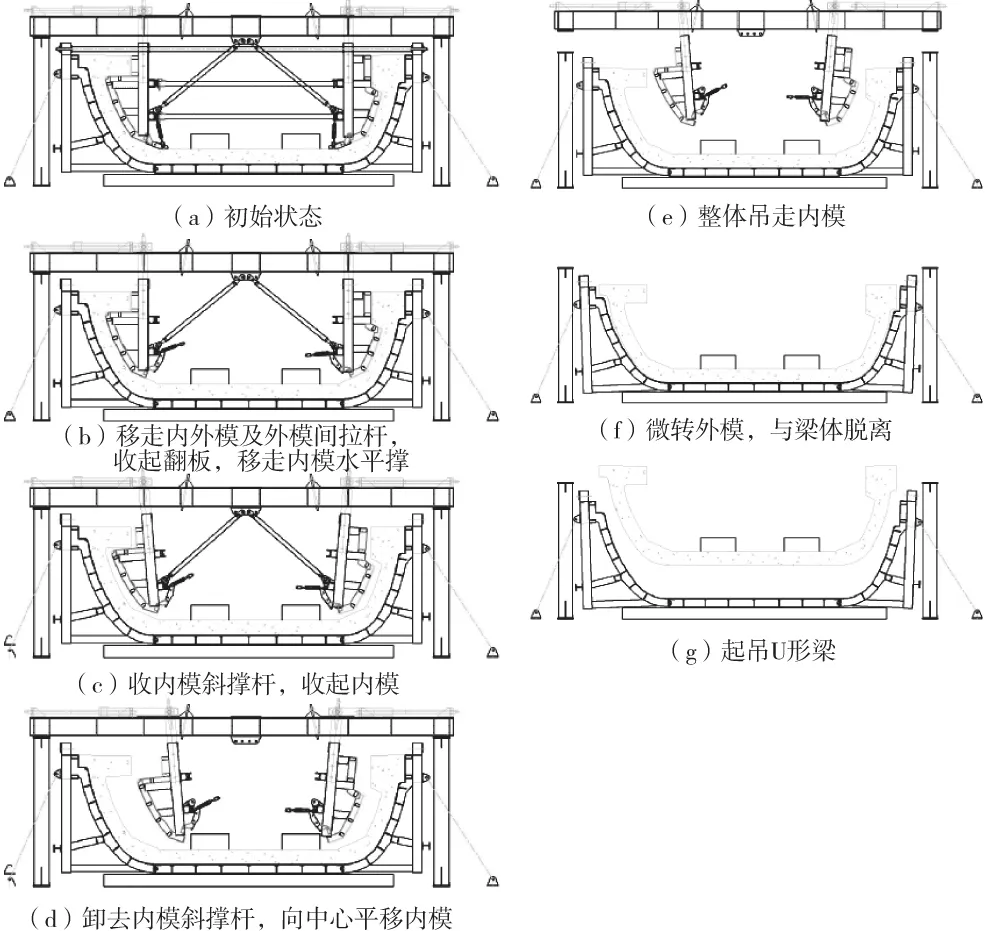

2.2.1 拆模操作流程

模板拆除流程为:拆除顶部拉杆→拆除内模水平杆→收紧内模斜撑杆至内模面板脱离混凝土面→拆除斜撑杆→移动(收缩)内模→内模吊离→拆除放张块→放松外模底部螺栓→收紧外模斜撑使外模与混凝土脱离→放张→拆除端模(完毕)。模板拆除如图5所示。

2.2.2 合模操作流程

合模操作流程为拆模的逆过程,具体流程为:调整外模基本竖直→紧固外模与底模间螺栓→调整外模斜撑杆至外模竖直→吊入钢筋笼、钢绞线穿过端模→安装并固定端模→吊入内模、内模横梁与立柱紧固→安装内模斜撑调整内模到位→安装顶部拉杆及水平撑杆→合模完毕。

3 应用效果

图5 拆模流程

我公司承建上海轨交16号线工程中预制U形梁总数为1 476榀,标准跨长度30 m,非标准跨长度22.45~35 m不等。按断面形式分为4 种:正线30 m及以下跨度类型U形梁、正线35 m跨度类型U形梁、车站中线U形梁和车站侧线U形梁。正线标准30 m跨U形梁宽5 540 mm,高度1 800 mm,厚度250 mm,质量约170 t。

在此工程中采用了本文所述的模具技术,从实际使用效果来看,整体拆装式模具与以往散拆散装的方式相比,简化了繁琐的拆装过程,降低了操作工人的劳动强度,同时,也大大缩短了生产周期;采用整体拆装的结构形式减少了模具的分块,模具拼装后的精度有了大幅提高,从而更好的保证了产品的外形尺寸精度。此外,由于整体式模具的拼接缝减少,产品的外观质量也得到了进一步的提升。

4 结语

预制U形梁整体式拆装模具体系是一种方便、高效、高精度的模具设计和制作体系,为预制U形梁这一新颖的产品模式,在轨道交通建设中的推广应用提供了有力的模具技术支持,另外在U形梁模具组装、拆除和移动的自动控制方面需进一步加强研究和应用。