控制冷却技术知多少?

供稿|张少军,李忠富 / ZHANG Shao-jun, LI Zhong-fu

轧钢的连续化生产和控轧控冷技术是20世纪钢铁工业标志性的技术进步,它和氧气转炉炼钢和精炼、连续铸钢并列为推动钢铁工业技术进步的三大技术。三大技术彻底改变了传统的钢铁生产工艺流程,为21世纪的紧凑式生产工艺流程奠定了基础。

在控制冷却技术得以应用之前,人们为了加快热轧后钢材冷却的速度,以提高轧制生产线的生产率,于是向热钢材表面吹空气或喷水。但为了使钢材的组织状态满足要求,于是在向热钢材吹空气或喷水冷却时就需要进行控制,从而使控制冷却技术得以开发应用。再以后,人们发现,如果在吹空气或喷水冷却时控制得好,还可以改变钢材的组织状态,改善和提高钢材的性能(这就是AC、ACC工艺和技术),进一步,利用轧后余热,还可进行直接在线淬火处理(这就是QD工艺和技术),于是人们加强了对控冷工艺和技术的研究。研究发现,要使钢材能得到合理冷却,使其组织形态符合要求且均匀,避免冷却不合理而产生不均匀变形从而造成钢材的扭曲和弯曲,以及内应力大、分布不均匀等,这是技术上的难点。

传统热处理

常化(normalizing)

常化处理,也称为正常化处理。金属热处理工艺中的常化处理实际就是正火处理。通常在热加工过程中,钢铁材料组织改变,性能也随之改变,为了使组织恢复常态,常常采用正火处理,因此也把正火处理称作常化处理。常化处理可以作为最终热处理,也可作为预先热处理,还可改善加工性能。一般情况下,碳钢正火处理就是将加热到高温并完成奥氏体化的碳钢工件,直接在空气中冷却,以获得细小珠光体组织的热处理工艺。正火热处理的组织具有较好的综合机械性能。

淬火(hardenning,quenching)

钢的淬火是将钢加热到奥氏体化温度即临界温度Ac3(亚共析钢)或Ac1(过共析钢)以上某一温度,保温一段时间,使之全部或部分奥氏体化,然后以大于临界冷却速度冷速快冷到Ms以下(或Ms附近等温)进行马氏体(或贝氏体)转变的热处理工艺。

另外,通常也将铝合金、铜合金、钛合金、钢化玻璃等材料的固溶处理或带有快速冷却过程的热处理工艺称为淬火。

调质(quenching and high temperature tempering)

调质处理是淬火加高温回火的双重热处理。调质可以使钢的性能和材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。

调质淬火时,使钢件的淬火部位得到以细针状淬火马氏体为主的显微组织。

高温回火是指在500~650℃之间进行回火,高温回火后得到回火索氏体(tempered sorbite)。回火索氏体是马氏体于回火时形成的,在光学金相显微镜下放大500~600倍以上才能分辨出来,其为铁素体基体内分布着碳化物(包括渗碳体)球粒的复合组织。也就是说,回火索氏体是铁素体与粒状碳化物的混合物。此时的铁素体已基本无碳的过饱和度,碳化物也为稳定型碳化物,常温下是一种平衡组织。

在线热处理

作为工业基石材料的钢铁材料可以通过热处理赋予其更多的优良特性。很多高级钢材生产过程中往往会采用常化或淬火加回火等热处理生产工艺。在使用热处理工艺的生产过程中,经过无数次的实验和钢材组织结构分析,研究人员发现:如果热轧终了的钢组织结构与经过淬火或常化热处理的钢组织结构同样能处于奥氏体(g)区,那么将是保证连续生产的非常理想的状况,于是在线热处理的概念应运而生。

将热轧后的钢材在轧制线上进行喷吹空气、喷水或喷水雾冷却,赋予钢材必要的冶金特性的工艺处理,称为在线热处理工艺。在线热处理统一称为TMCP工艺(Thermo Mechanical Controlled Processing,热机械控制工艺或在线热处理),包括加速冷却AC(Accelerate Cool)和直接淬火DQ(Direct Quench)。20世纪70年代后期,国外开发研制了轧后余热淬火和加速冷却工艺,在控制轧制工艺稳定的条件下直接淬火和回火。

控制冷却

控制轧后钢材的冷却速度以达到改善钢材组织和性能的目的工艺称为控制冷却[1](Controlled Cooling,简称控冷)。热轧的挤压变形作用会促使钢材组织中变形奥氏体向铁素体转变温度的提高,使得相变后的铁素体晶粒容易长大,造成力学性能降低。采用控制冷却工艺,可以细化铁素体晶粒,减小珠光体片层间距,阻止碳化物在高温下析出[1]。理论上,控制冷却应包括常化、淬火、调质(淬火加高温回火)。对热钢材(热轧后或常化炉加热后)进行控冷的作用是通过采用常化、淬火、淬火加回火(即调质)等控冷工艺赋予钢材必要的冶金特性,从而赋予钢材种种优良性能。热轧钢材轧后控制冷却的优点:可以改善钢材的组织形态,提高钢材的强韧性,最终获得合理的综合力学性能;同时还可以减少钢材氧化铁皮损失,并缩短热轧钢材的冷却时间,提高轧机的生产能力。

控轧控冷

钢材的控制轧制(Controlled Roolling,简称控轧)是指在热轧过程中通过对金属加热制度、变形制度和温度制度的合理控制,使热塑性变形与固态相变结合,以获得细小晶粒组织,使轧制钢材具有优异的综合力学性能[1]。

控制轧制和控制冷却相结合能将热轧钢材的两种强化效果相加,进一步提高钢材的强度、韧性和焊接性能,获得更合理的综合力学性能[1]。控轧控冷工艺是一项提高钢材质量、节约合金、简化工序、节约能源消耗的先进轧钢工艺技术。它能通过工艺手段充分挖掘钢材潜力,大幅度提高钢材的综合性能,给冶金工业和社会带来巨大的经济效益。由于控轧控冷具有形变强化、相变强化的综合作用,因此控轧控冷既能提高钢材强度又能改善钢材的韧性和塑性。轧钢厂生产的中厚钢板、热轧板卷、棒、线、型材和钢管都可以采用控轧控冷工艺。

在线控冷方式

国内外中厚板生产线上所采用的轧后在线控冷方式主要有7种:(1)高压喷嘴冷却;(2)管层流冷却;(3)水幕层流冷却;(4)高密度管层流冷却;(5)喷雾冷却(包括高压水喷雾和气—水喷雾);(6)板湍流冷却;(7)喷淋冷却。

在中厚板冷却过程中,为了实现钢板纵向温度控制的均匀性,对钢板头部和尾部采取特殊控制处理。同时,对钢板纵向进行物理分区,在冷却过程中对钢板进行分段跟踪。根据不同区段的钢板温度,对该区段的冷却控制参数进行微调处理。通过对冷却钢板进行分段控制处理,可以有效地控制钢板异常温度波动,如钢板表面黑印和轧机辊身水造成的温度偏低现象。对于钢板纵向上的整体温度梯度,可通过对控冷辊道的微调速控制来减小或消除。

热轧型钢同样也需要控冷工艺处理。对型钢控冷技术和设备的研究,国际国内几乎与对钢板控冷的研究同步。但因为对型钢的控冷技术,特别是对型钢控冷设备的研制难度较大,所以,到目前为止,型钢控冷技术在实际生产线上的成功应用较少,目前只有如线材、小直径棒材、螺纹钢筋、钢管等这样的截面形状简单且以圆心对称的钢材产品多以“穿水冷却”的工艺方法实现了控冷处理。而对其它产品的生产如工字钢、槽钢、角钢、H型钢等异形截面形状的钢材产品的控冷仍没有成功和满意的工艺技术能推广应用于实际生产。

国内发展情况

从20世纪60年代起人们就开始了对控制冷却的研究,并取得了一定的成果。20世纪70年代后期控制冷却工艺产生。

控制冷却工艺出现后,在全世界得以迅速推广。到目前为止,经过近50年的理论研究与设备开发,特别是对中厚板的控制冷却,在理论上已较为深入,在设备上已较为完善。在线控冷工艺已成为中厚板生产的主导工艺,为中厚钢板生产带来了很大的经济效益。

中国在近10多年来除引进国外技术和设备外,国内自行开发研制成功的中厚板控冷技术也得以推广和使用。并且,随着国内中厚板控冷技术的研制成功和推广使用,使得从国外引进技术和设备的价格大幅度降低。

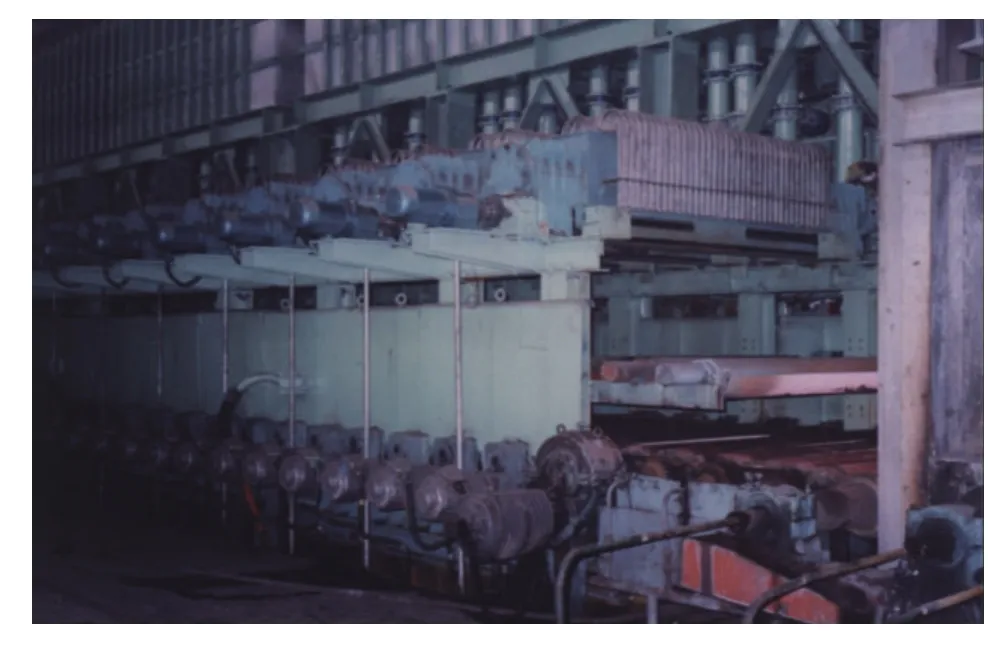

20世纪80年代中后期,我国冶金科技工作者对控轧控冷的研究主要为国内外情况的收集、整理与理论上的探讨。北京科技大学王有铭教授等于1993年对钢材的控制轧制和控制冷却进行了理论总结[1]。但是当时还很少有具体设备的开发研制,所开发研制的仅有的几套设备,有的一试车就告失败,有的投产后不太好使用。直到1999年,北京科技大学李谋渭教授带领控冷科研课题组与鞍钢等单位合作,为鞍钢厚板厂4300单机架四辊可逆式厚板轧机开发研制的轧后控冷设备一次试车成功。这是我国自行开发研制的第一套最成功的并且是最接近当时的国际先进水平的中厚板轧后加速快冷控冷设备。此后,李谋渭教授科研课题组又相继为太钢五轧厂2300双机架不锈钢中板轧机、舞钢4200厚板轧机、武钢轧板厂2800中板轧机、新钢中板厂2500和3800中板轧机、重钢中板厂2600中板轧机、邯钢中板厂3500中板轧机、临汾钢铁公司中板厂3000中板轧机、三明钢铁公司中板厂3000中板轧机、东北特钢模具钢预硬化生产线等开发研制了各种性能的控冷设备。

国产钢板轧后控冷设备的特色:高密度管层流冷却,可大幅度提高和控制钢板的性能;具备强、弱冷系统及淬火和调质两种功能;能很好地满足变化着的冷却工艺;对钢板冷却各向均匀,不易发生钢板局部过冷;使用水压、水量相对小,对水质要求低;对冷却能力的调控灵活方便;设备的制造和维护维修简单,造价低,设备投资约为进口设备的1/5。

例如,舞钢4200厚板轧机的国产控冷设备具有对厚度范围为12~250 mm的钢板轧后控冷能力,并具有对厚度为60 mm以下的钢板进行直接淬火的功能,见图1。设备投产后解决了我国当时亟需的“西气东输”管线钢的在线控冷问题,其中X70钢填补了我国宽厚钢板生产的空白。东北特钢模具钢预硬化生产线的国产在线淬火机,见图2,由冷喷头、气雾喷头、水雾喷头、强喷射头和侧喷射五种不同冷却强度喷头组合调节,有利于满足模具钢不同冷却速度控制,使其按设定冷却路线淬火,保证最优的金相组织。

图1 4200轧机轧后ACC

图2 淬火机本体外貌

[1]王有铭. 钢材的控制轧制和控制冷却. 北京:冶金工业出版社,1993