汽轮机——超临界与超超临界

供稿|叶栋,王淑欣,曹米丹,任永霞,王圣岚 / YE Dong, WANG Shu-xin, CAO Mi-dan, REN Yong-xia,WANG Sheng-lan

汽轮机

汽轮机的发展

汽轮机是一种以蒸汽为动力,并将蒸气的热能转化为机械功的旋转机械,又称蒸汽透平,是现代火力发电厂中应用最广泛的原动机,在国民生产生活中发挥着巨大作用。

汽轮机的发展最早可以追溯到公元1世纪亚历山大时期。汽轮机在世界范围内的应用源于1882年瑞典工程师拉瓦尔设计制造的第一台单级冲动式汽轮机和1884年英国工程师帕森斯设计制造的第一台单级反动式汽轮机。随后,工业发达国家开始不断提高汽轮机蒸汽参数以及等级水平。20世纪60年代,汽轮机已经达到500~600 MW等级水平。1982年世界上最大的1200 MW单轴全速汽轮机在前苏联投入运行,压力24 MPa,蒸汽温度540℃。之后,世界各国都在朝着研究与开发大容量、高参数汽轮机的方向发展。而中国的汽轮机发展起步相对较晚,1955年上海汽轮机厂制造出第一台6 MW汽轮机,20世纪70年代末国产机组占到总容量70%。另外,由于中国汽轮机研究水平较低,因而不得不借助国外汽轮机技术促进中国汽轮机的发展,例如20世纪80年代从美国西屋公司引进了300 MW和600 MW亚临界汽轮机的全套设计和制造技术,于1986年成功制造了中国第一台600 MW汽轮机。

结构与分类

汽轮机由转子和静子两个部分组成。转子包括主轴、叶轮、动叶片和联轴器等。静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

汽轮机通常在高温高压及高转速的条件下工作,是一种较为精密的重型机械,一般须与锅炉(或其他蒸汽发生器)、发电机(或其他被驱动机械)以及凝汽器、加热器、泵等组成成套设备,一起协调配合工作。

汽轮机种类很多,根据结构、工作原理、热力性能、用途、气缸数目的不同有多种分类方法。

优缺点分析

汽轮机中的蒸汽流动是连续的、高速的,单位面积中能通过的流量大,因而能发出较大的功率。大功率汽轮机可以采用较高的蒸汽压力和温度,故热效率较高。另外,汽轮机加入再热机组可提高机组的经济性。即,与往复式蒸汽机相比,在同样的初参数下,再热机组汽轮机的效率提高4%左右。另一方面,再热机组对防止大容量汽轮机机组低压末级叶片水蚀特别有利。再热机组汽轮机末级叶片处的蒸汽湿度大大降低。此外,汽轮机的转速可在一定范围内变动,增加了调节手段和操作的灵活性。

但是汽轮机仍然存在不足之处。

汽轮机的油动机等液压设备,在工作过程中承受较大的压力及振动,由于设备材质为铸铁,铸造过程中难免存在铸造缺陷,加上长时间满负荷运行,在壳体的薄弱部位极容易出现砂眼渗漏或裂纹渗漏,使设备无法正常工作。液压油的泄漏同时给现场工作环境造成极大的安全隐患。砂眼渗漏或裂纹渗漏可以使用高分子复合材料进行现场修复,应用较多的是福世蓝2211F高分子金属修复材料系列。

此外,汽缸漏气也是常见问题之一。漏气原因是汽缸运行过程中的不断变形,受力情况复杂,加上安装检修时汽缸螺栓的张紧力或者紧固顺序产生变化,从而造成汽缸漏气现象。例如,一般的汽缸螺栓在紧固时是从中间向两边同时紧固,也就是从垂弧最大处或是受力变形最大的地方紧固,这样就会把变形最大的处的间隙向汽缸前后的自由端转移,最后间隙渐渐消失。如果汽缸螺栓紧固顺序发生变化,间隙就不能完全消除,容易使汽缸结合面形成弓型间隙,引起蒸汽泄漏。

超超临界汽轮机

我国对电力设备的需求将保持持续增长的势头,而目前装机设备仍不能满足国民需求。主要瓶颈在于我国能源的结构特点:我国是产煤大国,但煤炭资源具有难再生性;我国油、气资源相对缺乏,长期依靠进口。

超临界技术经过几十年的发展,已经是成熟的先进发电技术,在经济发达国家中广泛应用,具有显著的节约能源和减少污染的效果。而超超临界技术在高效、节能和环保方面有着更为明显的优势。

因此,我国应大力发展超临界与超超临界发电技术,缩小与发达国家装备技术的差距,实现洁净发电。

超临界与超超临界

工程上, 把主蒸汽压力小于临界压力的汽轮机称为亚临界汽轮机; 把主蒸汽压力大于临界压力的汽轮机称为超临界汽轮机。临界点参数:临界压力pc=22.129 MPa, 临界温度tc=374.15℃, 临界焓hc=2095.2 kJ/ kg, 临界熵sc=4.4237 kJ/(kg · K),临界比容vc= 0.003147 m3/kg。

在国际上, 超超临界汽轮机与超临界汽轮机的蒸汽参数划分尚未有统一看法。有人把蒸汽温度大于或等于593℃的汽轮机称为超超临界汽轮机, 蒸汽温度593℃可以是主蒸汽温度,也可以是再热蒸汽温度。还有人把主蒸汽压力大于27.5 MPa 且蒸汽温度大于580℃的汽轮机称为超超临界汽轮机。因而,提高超临界机组的蒸汽参数有两种途径: 一种途径是通过把主蒸汽和再热蒸汽的温度提高到593℃或600℃,实现供电热效率的提高,生产出超超临界汽轮机;另一种途径是把蒸汽参数提高到28 MPa和580℃,也实现了供电热效率的提高,生产出超超临界汽轮机。

结构配置

美国GE公司设计的二次再热超超临界汽轮机,在多数情况下采用单向流动的高压缸与双向布置的二次再热部分的中压合缸,并根据机组出力大小及设计背压。高中压缸部分可以直接同1~3个双向布置的低压缸连接。对于容量较大的机组,则通常采用单流向高压部分与单流向一次再热中压合缸,再与另外一个双流向布置的二次再热部分独立的中压缸连接,然后根据机组的出力和设计背压,直接与1~3个双流向布置的低压缸连接。对于更大容量机组,例如1300 MW机组,则采用双轴系的设计方案,高压缸及再热中压缸部分采用全速设计,直接与全速发电机连接,低压缸部分采用高半速设计,与另一台半速发电机连接,并与高中压全速轴系并列。

关键部件结构设计

为了保证在超高温下有足够的强度,汽轮机转子通常采用12%Cr钢制造。12%Cr钢由于含铬量高,轴颈的运转特性较差。轴颈处常会出现由于磨损而导致的轴承故障。因而要在转子的轴颈和推力盘表面加焊低合金,以解决磨损问题。

超超临界汽轮机的高压部分一般为3层缸结构,以便尽量减少各种承压部件所承受的热应力及运转应力。承担最高压力和温度的喷嘴室用12CrMoVCbN钢锻件制造。内缸采用10CrMoVCb铸造,外缸不承受高温,可以用传统的CrMoV钢制造。主蒸汽管与外缸之间采用焊接连接。焊接连接部分借助冷端再热蒸汽将内壁温度冷却到550~565℃的水平。中压缸部分采用双层缸结构。内缸高温部分采用10CrMoVCb材料铸造,外缸和内缸的低温部分则用传统的CrMoV钢制造。有的高压缸则采用独特的圆筒型结构,内装隔板的具有水平中分面用螺栓连接的内缸,套装在圆筒型铸造外缸内,外缸避免采用水平中分面结构,使得结构紧凑。运行时汽缸不会发生不对称变形,径向通流间隙不会发生不均匀变化,由高蒸汽参数以及负荷的变化导致的热应力小。而且蒸汽参数越高,这种圆筒型结构相对中分面结构的高压缸更为优越。

高温部件的冷却

由于超超临界参数所伴随的高温蒸汽,高压和中压再热部分承受高温的第一级和第二级的部件一般需要进行冷却。通常的设计是对于对流布置的高压/中压部分,冷却的蒸汽是从高压部分后面几级抽出,从中跨汽封处引入。对于对流布置二次再热的中压第一级,冷却蒸汽是从一次再热的冷端蒸汽抽出,经过管道引入中压再热第一级叶轮空间。

抗固体颗粒侵蚀

从锅炉过热器带来的氧化铁颗粒可能对汽轮机喷嘴和动叶造成严重的侵蚀。固体颗粒侵蚀在持续效率损失中具有很大的影响,需要更久和更频繁的停机维修。GE公司采取改变喷嘴端壁面的几何形状以及调节级和再热第一级喷嘴与动叶相对距离,显著地降低了侵蚀速率。在喷涂技术方面,采用扩散合金铁铬硼涂层、等离子喷涂铬碳化物等技术提高叶片表面的耐磨性,有效地防止颗粒侵蚀。

超超临界汽轮机的选材

选材要求

在不超过566℃的蒸汽温度下,汽轮机主要使用CrMoV低合金钢。但对于采用593℃以上蒸汽温度的超超临界汽轮机,则需要使用高温强度更好的材料。转子和叶片运行时在高温情况下承受持续的离心力,汽缸等静止部分作为高温高压蒸汽的容器也承受持续的高内压应力。因此,超超临界汽轮机材料首先要求在高温下具有很高的蠕变断裂强度。超超临界汽轮机也要求具有调峰能力,能适应频繁的启停。从胀差、焊接性、脆性破坏强度等角度,还要求超超临界汽轮机材料在确保强度的同时,确保最低限度的延展性和韧性。

主要部件材料

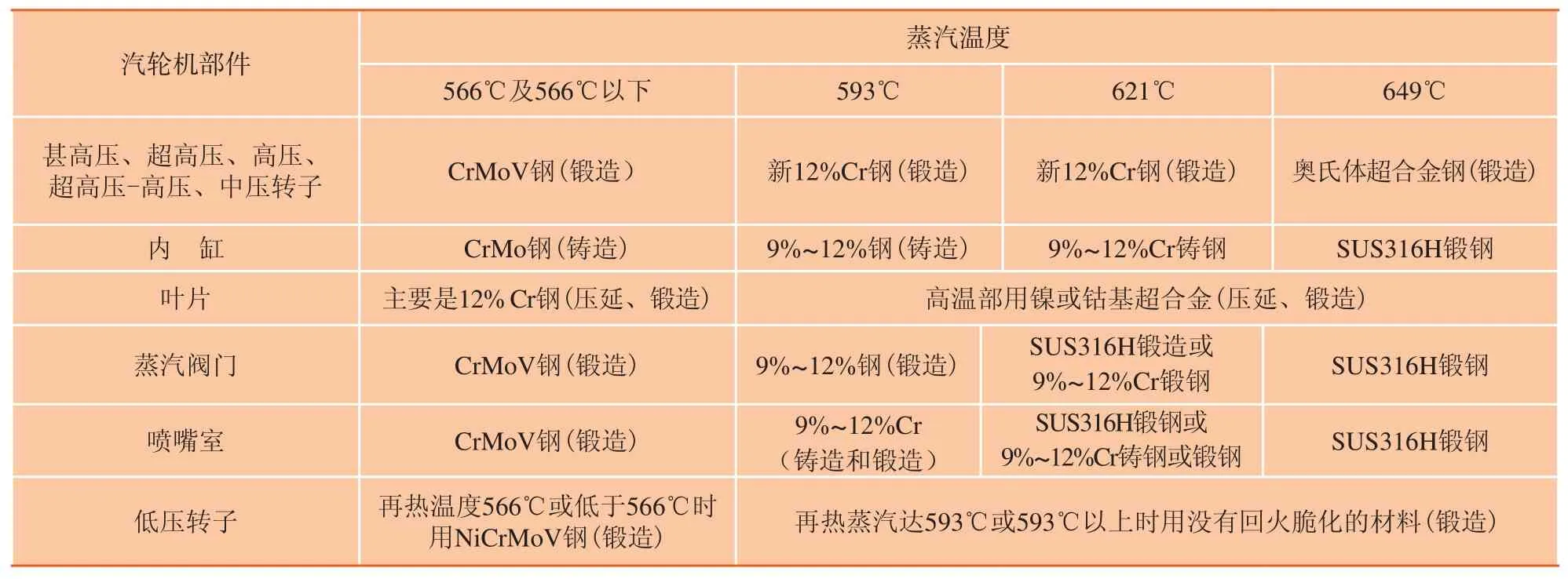

国外成功开发的9%~12%Cr系列材料以及连接螺栓用镍基合金已成功用于超超临界火电机组。国内研究机构对这些新材料性能及冶炼技术也进行了深入研究。超超临界汽轮机主要部件材料见表1。

12%Cr铁素体钢——2Cr10MoVNbN(H46)钢

2Cr10MoVNbN(H46)钢是一种改型12%Cr钢,与其他12%叶片钢相比,成分更加合理,具有更高的持久强度,受到国内外电站汽轮机厂广泛青睐和推广,主要用于制造超临界、超超临界汽轮机高中压叶片和螺栓,使用温度为480℃~650℃。

◆ 高温瞬时拉伸性能

高温瞬时拉伸性能反映耐热钢的最基本的热强性,是研究高温蠕变,持久性能的基础。高温瞬时拉伸性能是高温受力构件设计常用的基本指标。

温度升高使金属原子扩散能力增强,原子结合力下降。随温度升高, 2Cr10MoVNbN钢的强度逐渐降低,在低温阶段延伸率和断面收缩率缓慢下降,在中温阶段塑性最差,进入高温阶段后随温度升高塑性大幅升高。表2常用叶片钢的抗拉强度比较结果表明,2Cr10MoVNbN钢的高温瞬时拉伸性能优良。

表1 超超临界汽轮机主要部件材料

◆ 疲劳强度性能

疲劳强度反映钢在循环应力作用下抵抗断裂的能力。钢在室温下有明显的疲劳极限,但当试验温度超过430℃后就不再有疲劳极限了。因此一般规定,如果应力循环次数达107仍不发生疲劳断裂时,则可认为循环次数的增加,将不再发生疲劳断裂。在这种情况下钢的疲劳性能用疲劳强度描述。

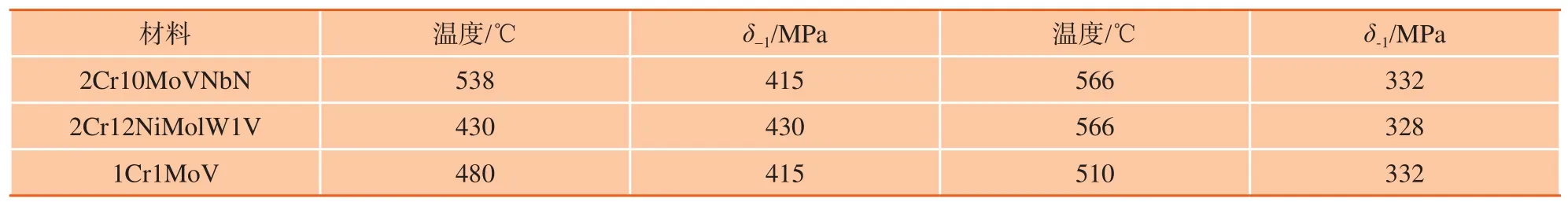

实验证明,对称循环的疲劳强度和抗拉强度有关,抗拉强度越高,则疲劳强度越高。从表3中可以看出,2Cr10MoVNbN钢钢具有非常优良的高温疲劳性能。

表2 常用叶片钢的抗拉强度比较

表3 常用叶片钢的高温疲劳强度比较

◆ 高温持久强度性能

持久强度是钢在一定温度和一定应力下抵抗断裂的能力,能支持时间愈久,则钢抵抗断裂的能力愈强。国内外比较认可的研究材料的高温持久性能试验方法是拉森-密勒参数法,从曲线外推出2Cr10MoVNbN钢在566℃,100000 h的持久强度为184 MPa。

20Cr1Mo1V1钢

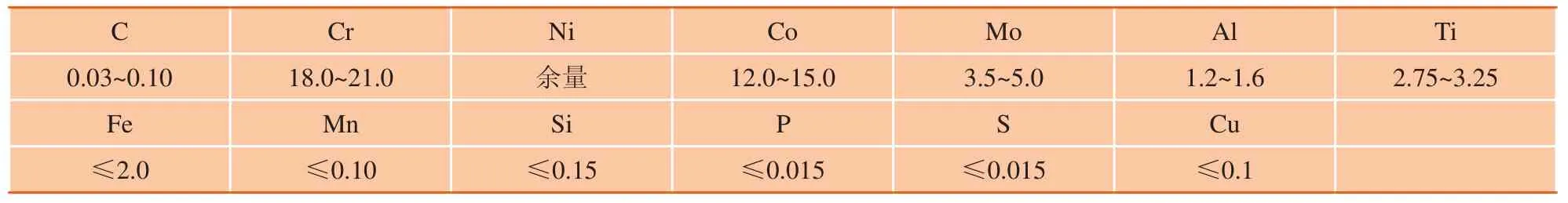

20Cr1Mo1V1钢制螺栓是国内火力发电厂高温高压机组蒸汽动力设备常用的一种紧固件,其设计使用期限为20000 h,最小的密封应力为147 MPa。20Cr1Mo1V1钢是一种珠光体型热强钢,主要用于生产570℃以下锅炉、汽轮机的紧固件,主要化学成分见表4。

表420 Cr1Mo1V1钢化学成分(质量分数,%)

20Cr1Mo1V1钢在540℃,9.8 MPa压力下服役300000 h后的弹性模量为182.68 GPa,较其原始弹性模量(200 GPa)有所降低。表明钢的弹性模量在高温长期使用情况下会逐渐下降,但下降幅度较小,仍保持了良好的力学性能。20Cr1Mo1V1钢制汽缸螺栓服役3000 h后,采用319.51 MPa的初紧力进行紧固,基本可保证在一个大修期间汽缸不漏蒸汽。即使在组织老化的情况下, 20Cr1Mo1V1钢仍能保持优异的应力松弛性能。

20Cr1Mo1VNbTiB钢

20CrlMo1VNbTiB钢(化学成分见表5)是为国产功率600 MW汽轮发电机组设计的高温螺栓钢。设计工作温度可达570℃,是目前低合金耐热钢中高温强度最高的钢种之一。目前这种钢不仅用于国产200 MW、300 MW大型汽轮机的紧固件,而且在一些原设计使用25Cr2Mo1V和25Cr2MoV钢的中小机组上也逐渐开始使用。

表520 Cr1Mo1VNTiB钢化学成分(质量分数,%)

20CrlMo1VNbTiB钢具有低的缺口敏感性及蠕变脆化倾向,在535℃~550℃,137 MPa机组上运行10年后解剖试验表明,其组织性能稳定,力学性能与原始状态水平相当,仍可继续使用很长时间。

晶粒形态和尺寸对20CrlMo1VNbTiB钢的机械性能影响很大。硬度处于相同水平时,晶粒尺寸越大则综合机械性能越低。在评价不同晶粒级别材料的使用安全性时,应同时考虑晶粒级别、硬度和冲击韧性3个参数。

对不同晶粒级别材料的抵抗脆性断裂能力进行评定时,采用断裂韧性比采用冲击韧性更接近螺栓的实际断裂情况。随着晶粒尺寸的增大,断裂韧性急剧下降。晶粒平均直径>0.3 mm时,断裂韧性下降缓慢。粗晶原料经晶粒细化处理后得到套晶结构,虽然可获得良好的综合机械性能,但是断裂韧性却远远低于真正的细晶材料。随着晶粒尺寸的增大,高温持久强度升高。粗晶材料的持久强度最高,细晶材料具有中等水平;套晶材料的持久强度最低。但粗、细晶材料的持久强度相差不大,它们都处于20Cr1Mo1VNbTiB钢的持灭强度分散带的中、上限内。

随着实际晶粒级别的降低,高温持久塑性下降。细晶材料具有良好的持久塑性,不同应力下长时断裂后的持久塑性>5%,而粗晶材料的长时断裂后的持久塑性一般都<5%。细晶材料具有良好的综合性能(拉伸、冲击、断裂韧性、持久强度和持久塑性)。为了确保电站紧固件的安全可靠运行,选择细晶结构的20Cr1Mo1VNbTiB钢最适宜。最佳使用组织为均匀细晶状的回火粒状贝氏体。

20Cr1Mo1VNbTiB钢与12%Cr相比较而言,20Cr1Mo1VNbTiB钢的高温持久强度、抗松弛性能优于12%Cr钢,工艺性能好,造价较低;12%Cr钢抗氧化性能、抗应力腐蚀能力及持久塑料较好。

国内机组高温螺栓工作温度在550℃以下,加上有成功使用低合金多元强化CrMoV钢的经验,用20Cr1Mo1VNbTiB钢代用12%Cr钢是可行的。

结束语

汽轮机在各工业部门中都有广泛的应用,随着世界对能源的需求激增,汽轮机的研究也进入一个新的轨道。

(1) 大型汽轮机组的研制是汽轮机未来发展的一个重要方向。研制更长的末级叶片是进一步发展大型汽轮机的一个关键。

(2) 研究提高热效率是汽轮机发展的另一方向。采用更高蒸汽参数和二次再热,研制调峰机组,推广供热汽轮机的应用将是重要的发展趋势。

(3) 当代核电站汽轮机的数量正在快速增加,因此研究适用于不同反应堆型的、性能良好的汽轮机具有特别重要的意义。

(4) 在汽轮机设计、制造和运行过程中,采用新的理论和技术,以改善汽轮机的性能,也是未来汽轮机研究的一个重要内容。

(5) 汽轮机的发展瓶颈主要是材料。随着汽轮机技术的不断提高,对材料的要求也不断提高,适应新汽轮机的材料研究与制造也是汽轮机发展必须面对的话题。

[1]赵中平. 再论汽轮机高温螺栓材料的选择. 动力工程,1999,19(2): 71-75.

[2]刘发,纪繁祥,彭建强. 汽轮机用高温螺栓材料的发展动向. 机械工程师,2012(7): 169-170.

[3]陈汉良,龙建南,任卫平,等. 高温合金GH4145/SQ与R26应力腐蚀性能研究. 上海汽轮机,1990(3): 49-56.

[4]陈以超. 引进型300MW汽轮机高温螺栓断裂问题探讨. 华中电力,2002,15(3): 61-63.

[5]王志武,宋涛. 高温服役3×105h后汽缸螺栓用20Cr1Mo1V1钢的应力松弛性能. 机械工程材料,2013,37(2): 74-77.

[6]沈维. 高温螺栓钢(20Cr1Mo1VNbTiB)工艺探讨. 特钢技术,2005(2): 11-14.

[7]陈吉刚. 关于20CrMlo1VbIB高温螺栓钢的研究. 热力发电,1990(4): 9-11.

[8]刘雷,李培耀.高强度螺栓材料的研究现状与趋势.上海工程技术大学学报,2010,24(2): 173-179.