插入式双V型多点流量测量装置的设计

蔡春林 张凤霞 王 婷

(宁夏职业技术学院 机械与电气技术系,宁夏 银川 750021)

1 引言

在工业生产过程中,对流体流量进行正确测量和调节是保证生产过程安全经济运行、提高产品质量、降低物质消耗、提高经济效益、实现科学管理的基础。在整个过程的检测仪表中,流量仪表的产值约占1/5~1/4[1]。

目前,在工业管道测量中,对管道中的冷热空气,特别是对含尘量大的空气进行计量与测试的需求非常大。比如,在火力发电厂,锅炉燃烧是否稳定直接关系到其运行的安全性和经济性。燃烧不稳定,不仅影响锅炉的效率,而且可能造成灭火。保证燃烧的经济性,必须保持合理的风煤比,合理的一、二次风配比及送、吸风量的协调。在实际工况下对大型和中型管道中的风量进行在线测量需要解决如下问题:①测量参数值必需真实客观地反映管道中流体的状况,测量精度要高;②压力损失小,输出差压尽可能大;③防堵性能好,经济性好,使用维护方便等。

2 现有的插入式流量测量装置存在的主要问题

目前工业上常用的流量测量方法可分为容积式、速度式及质量式三类,应用最广的是速度式测量方法中的差压测量法。差压测量法是利用伯努利方程原理,通过测量安装在管道中的节流件输出的流体差压信号来反映流量[2]。随着现代化进程的日益加快,工业上所用的管道口径在逐渐增大,而大口径管道表面流量测量的特点是:①要求压损越小越好;②流速普遍较低,流体中的淤泥、污垢等极易在管道内壁沉积;③测量范围要求大;④防护等级要求高。适合于大口径管道流量测量的仪表主要有电磁流量计、超声流量计和插入式流量计。插入式流量计以结构简单、安装维护简便、压损小、价格低廉等优点受到人们的关注,基于这样的工业背景,插入式流量计的研究有着现实的意义。

插入式流量计是基于安装方式而分类的,它将测量装置插入管道内部,通过测量管道中一点或几点的流速(或压差)来反映整个管道的流量,适用于大口径管道的测量。目前插入式流量计中发展起来的主要有涡街、涡轮、电磁、皮托管等流量计。

现有插入式流量测量装置主要采用单点式测量方式和多点式测量方式。单点式存在检测传输孔较小、容易堵塞、量程比小、压差小等缺点。多点插入式测量装置在火力发电厂的特殊工况条件下(大管径、低流速、含粉尘量高)使用存在较多问题,在实际运行中主要存在堵灰问题,需要定时进行吹扫,存在吹扫维护工作量较大、难以准确测量风量、无法真实客观地反映挡板变化时对应风量的真实变化趋势等缺陷[3]。

针对普通差压式流量计压力损失大、量程比小这一问题,希望能设计出一种新型的流量计,结合插入式的安装方式与差压式测量原理,通过独特的断面结构设计,使该测量装置具有压力损失低、量程范围宽、测量精度高、经济实用的优点,并具有本质防堵耐磨功能。

3 新型流量测量装置结构设计

3.1 设计方案

插入式双V型多点流量测量装置的关键技术点:实现多点截面式均速测量,能够全面反映整个管道流体的真实状况,精度高;增大输出压差,增大量程比,减小压损,并具有防堵耐磨功能。

首先要解决均速测量。在设计中包括主测量管及安装在主测量管内与之平行设置的正取压管和负取压管,并根据管道尺寸大小,按一定规律在主测量管上设置多个测量点,采用全压管和锥管取压的多点结合进行测量,形成多点面测量方式,从而能够全面地反映整个管道流体的真实状况,极大地提高测量精度。其次,进行独特的双V型结构设计。设计中集合锥形流量计和威力巴流量计的各自优势,在主测量管上安装若干个锥形尾端,提高输出压差,增大量程比,减小压损。根据流体运动学和动力学理论的分析,检测孔布置应避开杂质和粉尘聚集区,以实现本质防堵。

在整个项目研发过程中,经过严密的理论分析和计算,并结合流量标定试验分析,分步击破难点,成功研制出流量测量装置,以满足市场需求。

3.2 结构特点及功能分析

经过理论分析计算,所设计的双V型多点测量装置结构原理如图1所示。该测量装置主要由正压腔、负压腔及取压元件组成,其结构特点及功能如下:

图1 插入式双V型多点测量装置结构原理

3.2.1 多点测量,输出平均正压和平均负压。正压腔位于取压元件最前端,在正压腔前端设置多个防堵型正压取压孔,通过大容积的正压腔传输来自多个正压取压孔取出的正压,然后输出一个平均正压。负压腔位于正压腔后部,与正压腔隔离,在负压腔两侧对称布置多组负压取压元件,由多组方形文丘里管或锥形管组成,这些测点按规则分布。每个负压取压元件都由收缩加速段、稳流取压段、抽吸放大段组成,它们全部与负压腔相通,由负压腔将压力平均后输出负压。正负压腔所传输的压力通过仪表阀门输入差压变送器。

3.2.2 方形文丘里管或锥形管结构降低压损,提高压差。在流量仪表中,节流式差压流量计(如孔板和喷嘴)压力损失大,是一个很大的缺点,压损大的原因是节流件后产生较大的涡流区。在本设计中采用插入式流量计可大大降低压损,同时采用方形文丘里管或锥形管结构,其流道可使液体流动顺畅、无阻碍,进一步降低压损。另外在工况运行时,流体经过收缩加速段时被收缩提速,到达稳定取压段时再进行整流取压,被取压力进入负压腔,在后续的抽吸段作用下流速增大,负压值减小,进而提高压差值。

3.2.3 多点截面式测量提高测量的准确度。在进行大管道流体测量时,可以同时安装多个插入式双V型多点测量装置,形成多点截面式取压方式,能够反映出整个管道流量的真实状况,能精确地检测到平均压差,并能产生一个非常稳定的差压信号。

3.2.4 稳定的低流速测量性能。测量装置的正负压腔贯穿整个流体管道,正压腔前端面(即迎流面)由两段圆弧组成流线型结构,迎流面面积小,减小了测量大管道时流体流场分布和流动状态的影响,并且表面经过磨砂硬化处理,具有很好的低流速测量效果,满足测量精度要求。

3.2.5 独特的双V型结构实现本质防堵。流体在正压腔的前端圆弧面形成高压区,压力略高于管道静压,阻止了颗粒进入正压腔。在开机时,流体在管道静压作用下,进入正压腔,很快形成了压力平衡的状态。此时,流体在正压腔的进口处遇到高压,绕道而行,不再进入正压腔中,故正压取压孔不会被堵塞。在负压腔的两侧对称分布着多组检测取压元件,一般情况下,管道中粉尘、沙子和颗粒在涡街力的作用下,集中在检测元件的后部,在此处取压则容易堵塞,而双V型结构的独特设计,使低压取压孔位于取压元件中间、流体分离点和尾迹区的前部,从而避开杂质与粉尘聚集区,实现本质防堵。

3.3 测量原理

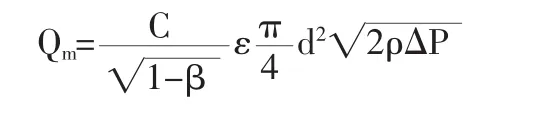

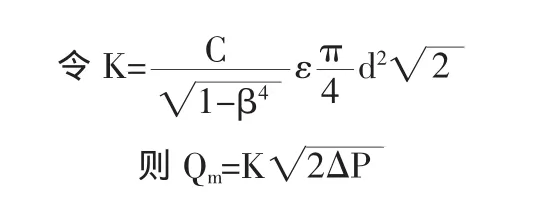

新型流量测量装置基于差压式测量原理,其流量计算公式为[4]:

式中,Qm为质量流量(kg/s);K为流量常数;ε为被测介质的可膨胀系数(对于不可压缩流体,ε=1);β 为直径比,β=d/D,D为工作条件下上游管道内径;C为管道流出系数,是一个统计量;d为工作条件下节流件的节流孔直径,m;ΔP为流量计输出差压,Pa;ρ 为流体密度,kg/m3。

4 结论

本文基于差压式流量测量原理和插入式安装方式,创新地研究开发了新型插入式双V型多点流量测量装置。该测量装置在保留现有插入式流量测量装置优点的基础上,将单点测量变为多点截面式测量,能够全面准确地反映整个管道流体的真实状况;通过独特的双V型截面结构设计,迎流面采用流线型,使装置的输出压差增大,量程比增大,压损减小,并具有本质防堵耐磨功能,很好地满足了测量精度要求。

新型插入式流量测量装置具有结构简单,安装、调试方便等特点,特别适用于大管道流量测量,具有广阔的工程应用前景。

[1]纪纲.流量测量仪表应用技巧[M].北京:化学工业出版社,2009:1-30.

[2]王池,王自如,张宝珠,等.流量测量技术全书(上册)[M].北京:化学工业出版社,2012.

[3]吴国熙,电厂锅炉常用风量测量装置的比较与应用[J].山东电力技术,2011(1):73-76.

[4]李杰,张武军,王航.浅谈差压式流量计的流量计算[J].自动化仪表,2013(7):89-91.