LD32-2PSP海洋平台方形原油储罐在役检测

冯 胜,曲伟首,严 伟,李芳振

(1.中海石油(中国)有限公司天津分公司,天津 300000;2.海洋石油工程股份有限公司检验公司,天津 300000)

LD32-2PSP平台上采用为国内海洋平台中最大的方形原油储罐,该储罐形状没有采取传统的圆柱形,而是采用了储油容量更大的方形结构;储罐本体也没有采用独立结构,而是采用罐壁和底板与平台桩腿和结构梁焊接为一体的整体结构;管壁板没有使用传统的平钢板,而是采用了一种适应本体结构的波纹板[1]。

LD 32-2PSP海洋平台方形原油储罐位于平台下层甲板和中层甲板之间。原油储存能力超过一万立方米,油储存能力为国内单体最大,内部工作介质为65℃。

基于LD32-2PSP海洋平台方形圆油储罐所具有的特点,在服役的安全性上面临着比陆地储罐更大的运行风险,储罐结构和应力的复杂性,以及储罐所处的特殊工况环境使得其在使用过程中可能产生难以预测的缺陷。声发射技术是根据结构内部发出的应力波来判断内部损伤程度的一种动态无损检测方法,与其它无损检测技术相比,有很多的优点。首先,声发射检测方法是一种动态检测方法,可以获得关于缺陷的动态信息,并据此评价缺陷的实际危害程度,以及结构的完整性和预期使用寿命;其次,声发射检测方法对线状缺陷较为敏感,能探测到在外加结构应力下缺陷的活动情况;而且它对能否接近被检工件的要求不高,因而适用于在其他无损检测方法难以或无法接近(如高低温、核辐射、易燃、易爆和剧毒等)的环境下进行检测[2];对于平台储罐罐体缺陷可能导致的问题,采用一种快速有效的检测技术,确定缺陷的位置,评估缺陷损伤严重程度,对用户及时发现并防范风险,具有比较重要的意义。

1 声发射检测的基本原理

声发射技术是根据结构内部发出的应力波来判断内部损伤程度的一种动态无损检测方法。它可以在构件或材料的内部结构、缺陷或潜在缺陷处于运动变化的过程中进行检测[3-4]。与常规无损检测技术相比有两个基本特点:一是对动态缺陷敏感,在缺陷萌生和扩展过程中能实时发现;二是声发射波来自缺陷本身而非外部,可以得到有关缺陷的丰富信息,检测灵敏度与分辨力高[5]。

储罐底板及罐壁声发射检测的原理是:针对常压储罐底板及罐壁在储罐的介质液位由低到高发生变化时,其承压部位—底板/罐壁母材及焊缝的连接区产生的裂纹或由腐蚀影响所产生的断裂和局部变形及其他(诸如应力腐蚀断裂、一定的物理变化所引起的弯曲、变形及不同程度的脆化等)现象所产生的弹性波通过所属介质传播到罐体材料的表面,在材料表面用声发射传感器将这种表面位移的机械振动信号转化为电信号,然后经过放大、处理和记录,最终通过这些信号来分析产生声发射的机理,从而确定相应的缺陷状况。

2 试验方法

2.1 试验仪器

试验使用美国PAC公司生产的DISP-24型声发射检测仪,该仪器采用全波形采集技术,具有波形显示和数据存储功能。主要参数为:前放增益为40dB;探头型号为PAC-R15I;主放增益为25dB;耦合剂为真空树脂;信号电缆为同轴屏蔽电缆;固定方式为磁吸式。由于待检储罐属于规则的立方体储罐,根据储罐设计情况及检测要求,确定传感器的布置方式及数量,将传感器靠近焊缝摆放,采用面定位方式,依次输入储罐单个面的尺寸和焊缝结构,利用软件优化传感器的布置图,在检测面的中央单独布置一个传感器,增加信号强度及定位准确性。

当进行声发射检测时,需要对储罐加载来产生激励信号。为了模拟载荷环境,采用水压作为载荷。根据储罐的设计压力来决定试验的压力,在加压和保压的过程中采集声发射信号。检测设备可以实时采集全波形及有效声源信号特征参数,所以在采集信号的同时就可以得到预埋的缺陷信号特征参数(如信号幅度、能量、上升时间等等),对存储的数据进行分析,以进一步判定缺陷的损伤程度及坐标。

2.2 加压程序

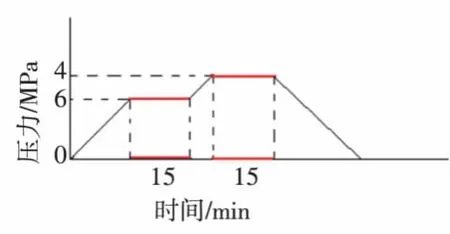

水压试验加载方式采取两次加压进行,加压程序如图1所示。

图1 加压程序

升压及保压程序:以0.2MPa/min的速度匀速升压至最高工作压力4MPa,保压15min;保压结束后以0.2MPa/min的速度匀速升压至试验压力6MPa,保压15min后卸压。

2.3 探头布置方案

定位方式:一共布置5个面,分别是罐壁四周及罐底板;每个面布置5个探头,采用面定位,对模拟罐的罐壁及罐底单个面分5次检测,探头在罐体结构上布置方式如图2所示。

图2 探头在罐体结构上布置方式

2.4 仪器调整及设置

①打开主机,对硬件进行设置,根据预采背景噪声来设置门槛值40dB;②根据分析需要对分析软件进行参数设置,例如各种关联图及定位图;③检测过程按图1所确定的加载曲线进行加压,并采集相应的数据。

3 试验过程及分析

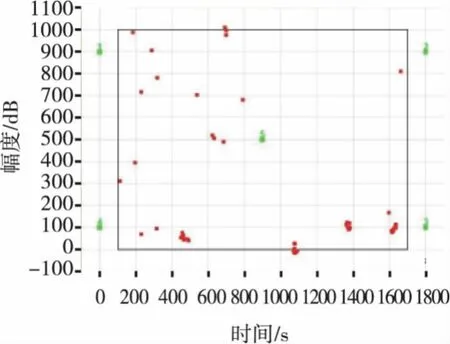

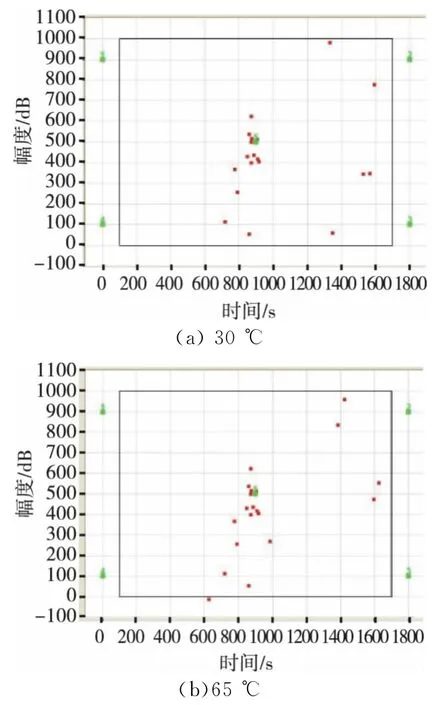

模拟罐声发射检测过程分为两部分,分别在内部介质保持常温30℃和加热到65℃时进行。通过对不同温度下的声发射有效声源信号进行对比,发现特征参数的差异。在确定了加压程序、布点方案及布点完毕后,开始进行水压试验条件下的声发射检测,如图3所示。另外模拟噪声水平,将一个大功率空压机放置距离模拟罐0.7m处,利用机械振动模拟真实储罐可能发生的噪声。

图3 水压试验条件下的历程图

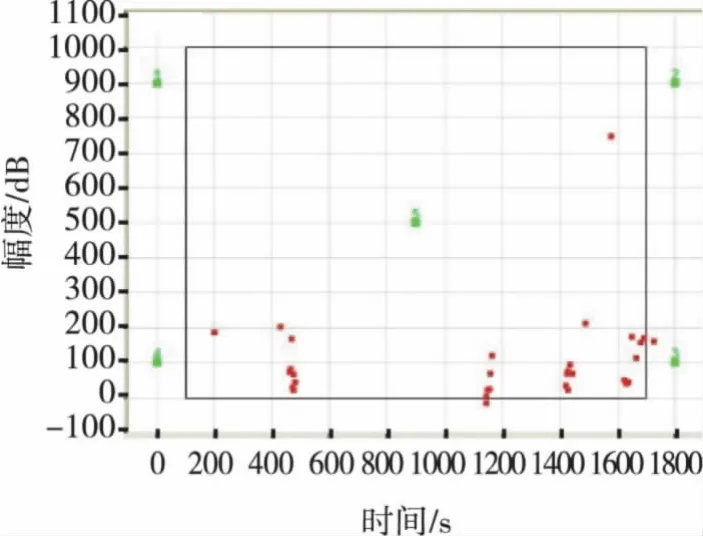

3.1 30℃时南侧罐壁的检测

内部介质30℃时,对南侧罐壁进行声发射检测。在试验过程中,当压力匀速增加至4MPa时,声源信号随机出现,且较为分散,大部分声源信号幅度较低,均维持在40dB附近,接近噪声幅度,未发现高幅度的集中声源信号。停止升压,保压10min进行监测,并对周围环境可能存在的干扰因素进行排除,提高门槛值至45dB。保压期间,仅有少量的随机信号出现,且不集中,能量低,持续时间短,距离预埋缺陷位置偏差很大。当压力由4MPa匀速升至6MPa时,信号逐渐增多,能量急剧增高,在预埋缺陷部位区域出现了较为密集的高幅度信号,幅值集中于70~90dB,撞击数为10~40之间,且声源信号持续时间较长,能量高,信号幅值和能量水平处于断续增加状态。

对预埋缺陷位置所在的探头阵列进行分析,发现集中的定位声源信号,表明该处存在严重缺陷。通过软件分析,声源信号集中位置坐标与实际预埋缺陷位置基本相符,且严重程度与常规的检测结果也基本一致。

从储罐整个加压过程的历程图图4可以看出,所采集的信号为离散信号而非由泄漏引起的连续信号。因为连续的泄漏信号会表现在整个加压过程中的能量持续上升,而非局部突变,进而可见该储罐无泄漏迹象。

图4 30℃时南侧罐壁历程图

3.2 65℃时南侧罐壁的检测

内部介质65℃时,对南侧罐壁进行声发射检测。在试验过程中,当压力匀速增加至4MPa时,声源信号只出现了一个,且远离预埋缺陷位置。停止升压,保压10min进行监测,保压期间,仅有极少量的随机信号出现,且不集中、能量低、持续时间短。当压力由4MPa匀速升至6MPa时,信号逐渐的增多,能量急剧增高,在预埋缺陷部位所在区域出现了较为密集的高幅度信号,幅值集中于75~90dB,撞击数为10~20之间,且声源信号持续时间较长,能量高,信号幅值和能量水平处于断续增加状态。

3.3 对比30℃及65℃时南侧罐壁的检测

通过对比30℃及65℃时南侧罐壁的历程图,如图5所示可以明显看出对于最终的缺陷定位坐标基本一致,而且在压力由4MPa升至6MPa的过程中声源信号的出现方式及特征参数基本一致,仅信号撞击数值在65℃时有所降低,通过分析有可能是因为出现了凯赛尔(Kaiser)效应。材料的受载历史对重复加载声发射特性有重要影响,重复载荷到达原先所加最大载荷之前不发生明显声发射,这种声发射不可逆的性质称为凯赛尔(Kaiser)效应。凯塞尔效应表明:在材料未受到损伤的前提下,当升压达到之前所承受的最大载荷前,不出现声发射信号;对已发生损伤的材料,在低于之前所承受的最大载荷时就会发生显著的声发射。声发射出现的应力水平越低,说明材料受到的损伤越严重,由于预埋缺陷种类多,且缺陷性质较为严重。为了保证试验安全的进行,试验最大压力低于设计压力的25%,实际储罐的使用过程中由于最上层设计了惰性气体保护,且日常液面变化中都未达到满液状态,根据实际检测情况及试验要求将试验最高压力定位在6MPa。通过分析西侧罐壁30℃和65℃时的试验图,其试验过程及结果分析与南侧罐壁也基本保持一致。

图5 30℃和65℃时西侧罐壁的历程图

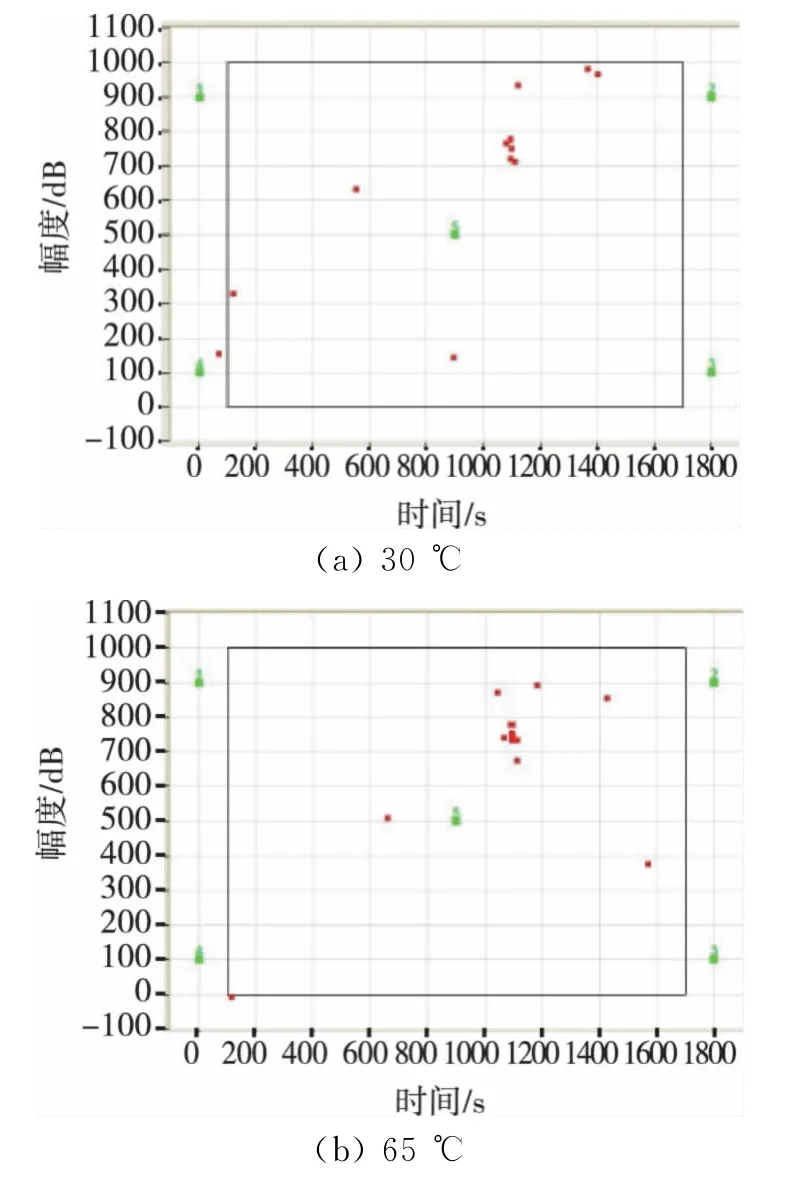

3.4 30℃和65℃时罐底的检测

罐底的检测工艺与南侧罐壁及西侧罐壁的检测工艺一致,检测结果分析及声源信号的特征参数也基本保持一致。通过仿真分析考虑到罐底板极有可能出现腐蚀缺陷,因此在罐底板预埋了模拟较为严重的点蚀及面蚀缺陷。唯一不同的是罐底板承受的外力远远大于罐壁,其噪声信号表现为极低的持续时间,加压过程几乎没有明显的噪声信号;在保压阶段噪声信号的持续时间明显增加,噪声信号的主频低于主信号主频,略高于空压机造成的噪声信号幅度,该噪声可能是因为结构摩擦等因素所带来的噪声在这个加压过程中增加持续时间,且信号的活性较强,该效果会表现在保压阶段,但是,对于同一持续时间的信号,其上升时间不同。如图6所示通过历程图分析可以看出点蚀区域相对于大面积腐蚀区域来说信号较弱,声源定位结果与实际预埋缺陷位置基本符合,从全程检测结果分析可以看出,不同水压阶段的定位情况并非完全重复,稳定时间的长短对检测结果也有影响。由于罐底板受力高,其稳定时间也应高于罐壁的检测工艺。从技术和经济角度来看,罐底板的检测精度在-1~1m之内是比较理想的。当然定位精度还与罐体大小、介质、工作温度等多种因素有关。

图6 30℃和65℃时罐底的历程图

4 结论

在海洋平台设备中,部分在役压力容器因生产或结构等因素无法用常规无损探伤技术检测。而声发射检测技术具有不开罐、不停产、检测周期短,又能检测动态缺陷等特点,成为金属容器检测和评价的可行检测方法之一。通过对LD32-2PSP平台原油储罐模拟罐在役检测的研究,可以确定声发射检测技术在对其内部检验和焊缝中可能存在的超标缺陷进行检验和评定时是一种可行的检测技术。

[1]戴光,李善春,李伟.储罐的声发射在线检测技术与研究进展[J].压力容器,2005,22(3):33-35.

[2]杨志军,戴光,李伟,等.常压立式储罐罐底腐蚀检测技术的研究与应用[J].科学技术与工程,2009(4):62-65.

[3]王伟魁,曾周末,孙立瑛,等.基于相关分析的声发射储罐罐底检测降噪方法[J].振动与冲击,2010(8):46-51.

[4]崔丽娜.声发射技术在储罐检测中的应用[J].压力容器,2008(6):50-54.

[5]戴光,张明宇,高果柱,等.常压立式储罐底板腐蚀过程声发射源特性分析及试验研究[J].化工机械,2012(6):16-19.