RLG型废热锅炉在造气系统的应用

赵运云,李 进,汤士勇

(云南云天化国际化工有限公司红磷分公司,云南开远661600)

红磷分公司合成氨装置生产能力为80 kt/a,造气1#、2#系统共配置9台φ 2 610 mm造气炉,其中1#系统4台,2#系统5台,各配置1台SN-860型废热锅炉。SN-860型废热锅炉产生的蒸汽与造气炉水夹套自产饱和蒸汽共同进入吹风气蒸汽过热器过热后蒸汽温度约为135~145℃,进入蒸汽缓冲缸供造气炉使用,占造气蒸汽用量的20%。

在造气炉检修或者减量运行时,吹风气量减少,导致自产蒸汽经吹风气过热器过热后蒸汽温度降低,造气入炉蒸汽温度波动大、不稳定。

2012年利用大修期间,用RLG型废热锅炉替换SN-860型废热锅炉,蒸汽温度可以达到220℃以上,直接进入蒸汽缓冲缸后与外供蒸汽混合供造气炉使用。在不影响入炉蒸汽指标下,逐步取消或者降低中压蒸汽用量,使用低压蒸汽,取消吹风气过热器,降低吹风阻力。

1 改造情况

改造前1#、2#系统废热锅炉是江苏世能化工设备有限公司制造的SN-860型废热锅炉,换热面积860 m2,只有一段蒸发段与汽包相连产生饱和蒸汽,蒸汽压力为0.12 MPa,单台废热锅炉蒸汽产量为2.0 t/h。

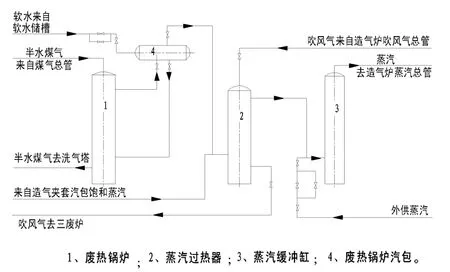

1.1 改造前蒸汽流程

来自废热锅炉自产蒸汽(压力0.12 MPa,温度120℃)与来自造气炉夹套汽包自产蒸汽(压力0.12 MPa,温度120℃)经吹风气过热器过热后(压力0.12 MPa,温度140℃),与外供中压蒸汽(压力1.2 MPa,温度330℃)减压后在缓冲缸混合后经入炉蒸汽总管入炉使用,入炉指标(压力0.03~0.08 MPa,温度180~220℃)。改造前蒸汽流程见图1。

图1 改造前蒸汽流程Figure 1 Steam process before transformation

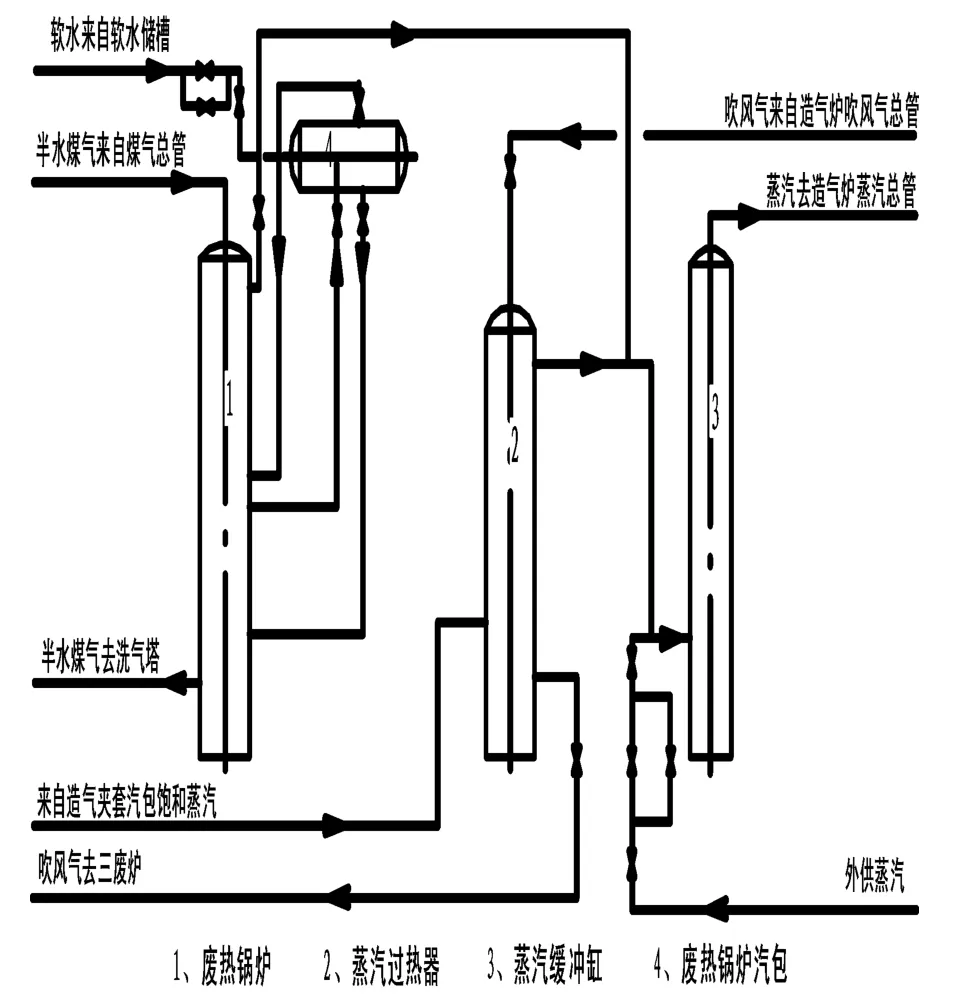

1.2 改造后蒸汽流程

来自造气炉夹套汽包自产蒸汽(压力0.12 MPa,温度120℃)经吹风气过热器过热后(压力0.12 MPa,温度155~185℃)进入缓冲缸;来自废热锅炉自产饱和蒸汽(压力 0.12 MPa,温度120℃)经废热锅炉过热段过热后(压力0.12 MPa,温度220~260℃)进入缓冲缸;外供蒸汽与自产过热蒸汽在缓冲缸混合后进入造气入炉蒸汽总管(压力0.04~0.06 MPa,温度180~195℃)。改造后蒸汽流程见图2。

图2 改造后蒸汽工艺流程Figure 2 Steam process after transformation

改造前后蒸汽流程对比,造气系统自产蒸汽由夹套汽包和废热锅炉汽包自产蒸汽组成,自产蒸汽分开进行过热。造气炉自产蒸汽单独经过蒸汽过热器进行过热,减少了原来废热锅炉自产饱和蒸汽,提高了蒸汽气质。废热锅炉自产蒸汽单独进入废热锅炉过热段过热,蒸汽温度提高后,进入缓冲缸进行混合,从而使造气外供蒸汽可以采用公司蒸汽管网的低压蒸汽(压力0.45 MPa,温度180℃)创造了条件。

2 运行情况

2.1 入炉蒸汽温度变化情况

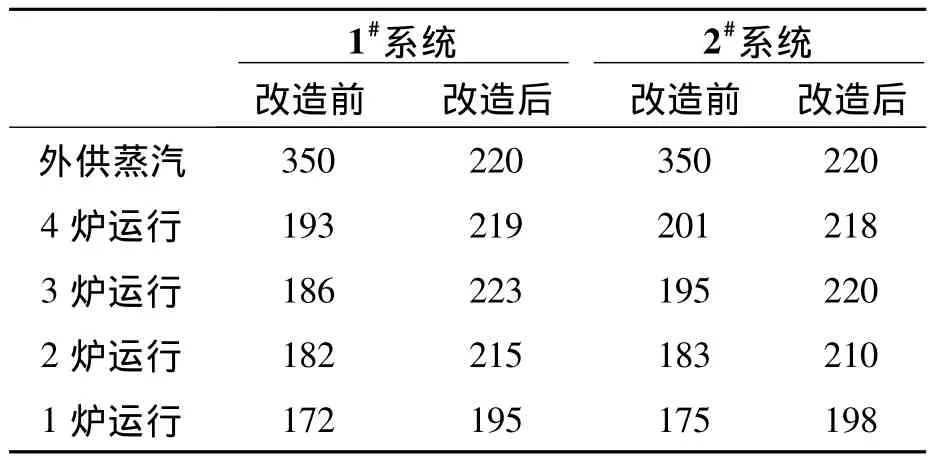

改造后造气炉运行数量不同时入炉蒸汽温度变化情况见表1。

表1 造气炉运行数量不同时入炉蒸汽温度变化情况Table 1 The furnace stem temperature changes when the number of gas furnace running at different time℃

由表1看出,改造后外供蒸汽温度由改造前350℃下降到220℃,外供蒸汽温度需求明显下降100℃以下。改造前单系统造气炉运行数量减少,吹风气量减小,自产蒸汽温度低,所以,入炉蒸汽温度大幅下降。在频繁开停炉过程中,入炉蒸汽温度波动大。改造后,入炉蒸汽温度在单系统造气炉运行数量减少的情况下,入炉蒸汽温度变化不大。

废热锅炉改造后,在开车过程中自产蒸汽温度明显上升,当外供蒸汽温度调至220℃时,能保证入炉蒸汽温度指标。造气外供蒸汽的要求与公司蒸汽管网低压蒸汽相差不大,可以采用公司蒸汽管网的蒸汽代替外供蒸汽。

2.2 废热锅炉温度变化情况

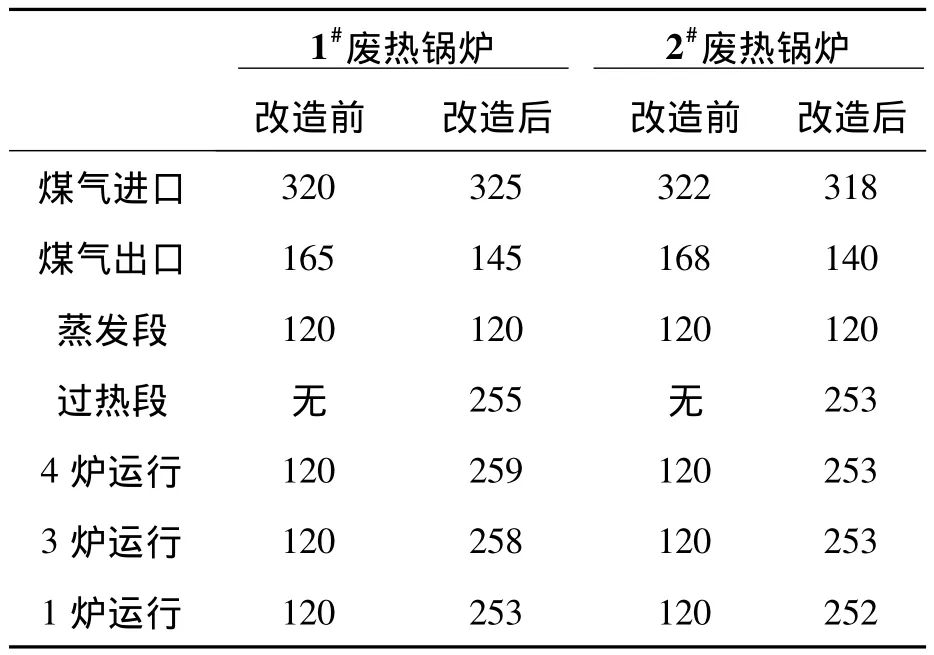

改造后废热锅炉温度变化情况见表2。

表2 废热锅炉温度变化情况Table 2 Temperature changes of waste heat boiler℃

由表2看出,改造后,废热锅炉煤气出口温度有所下降,废热锅炉出口蒸汽温度随造气炉运行数量减少变化不大。

在造气单系统开炉台数变化的情况下,废热锅炉过热段蒸汽出口温度较为恒定,主要是废热锅炉上段过热段为汽气之间的换热,热量损失小,废热锅炉有调节自产蒸汽温度的功能。当煤气温度上升或流量上升时,下段蒸发段自产饱和蒸汽量增加;煤气温度下降或流量下降时,下段蒸发段蒸汽产量减小,确保过热段出口蒸汽温度。

2.3 吹风气蒸汽过热器温度变化情况

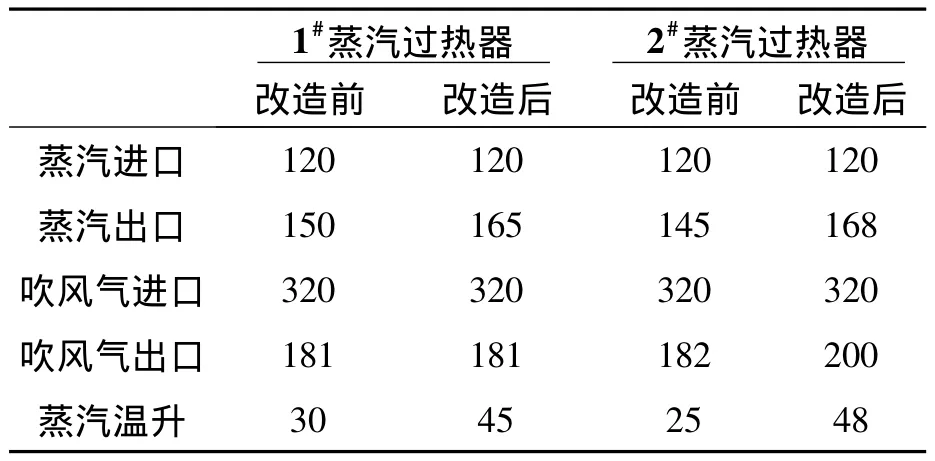

改造后吹风气蒸汽过热器温度变化情况见表3。

表3 吹风气蒸汽过热器温度变化情况Table 3 Temperature changes of blown steam superheater℃

从表3可知,自产蒸汽流程改变后,蒸汽过热器减少过热废热锅炉产生的饱和蒸汽,蒸汽过热器过热蒸汽温度升高。过热蒸汽流程变更,从而使造气炉汽包自产蒸汽得到更好的过热,自产蒸汽品位提升。

2.3 废热锅炉阻力情况

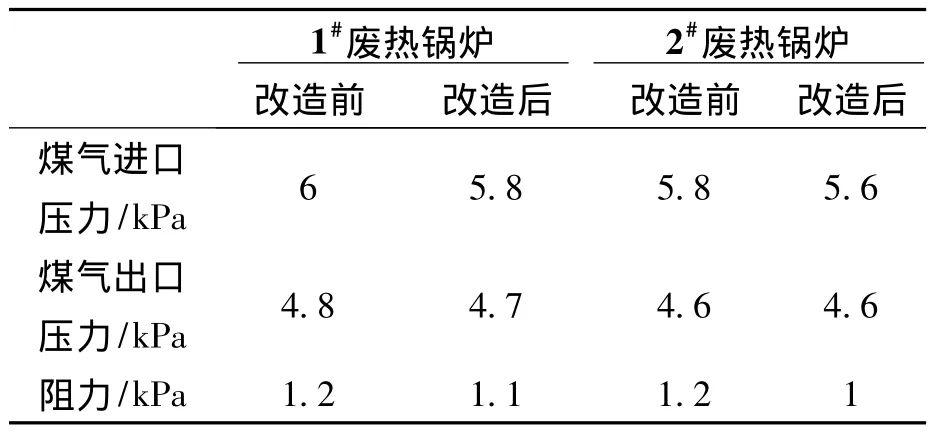

改造后废热锅炉阻力变化情况见表4。

表4 废热锅炉阻力变化情况Table 4 Resistance changes in the waste heat boiler

表4数据说明改造后煤气阻力变化不大,略有降低。主要是废热锅炉由Φ 2 200改为Φ 2 400增大了煤气流通面积,热管换热面积增大。

3 经济与环境效益

废热锅炉改造完毕后,自产蒸汽温度明显提高,年度累计节约生产成本约100万元,造气单系统开停炉变化时蒸汽温度不稳定的情况得到了解决,同时关闭原来长期排放的1#、2#蒸汽缓冲缸排污口,减少了污水处理压力。

[1]杨春升.中小型合成氨厂生产操作问答[M].北京:化学工业出版社,2004:50-51.

[2]陈敏恒.化工原理[M].北京:化学工业出版社,2002:298-321.