普理森蒸馏系统停运利弊探讨

赵思坦,贺盛利

(云南水富云天化有限公司合成车间,云南水富657800)

普里森装置是20世纪80年代从国外引进的环保装置,用于处理合成系统连续排出的驰放气,其中主要含氨、氢和氮。该装置可以有效降低燃烧气中氨的含量,使烟气达到排放标准,减轻对环境的污染。整套装置由4部分组成,分别为:预处理、氢分离、蒸馏、低压洗涤。

蒸馏系统是处理来自高压洗涤塔(201E)1.2 m3/h和低压洗涤塔(206E)0.3 m3/h的稀氨水,氨水质量分数为17% ~20%;蒸馏出的产品氨质量分数大于90%,塔底稀氨水(氨含量小于50 mg/kg)则送往尿素或转化 2004-L[1]。

1 问题分析

合成氨装置在2002年增产改造后,增加了低压洗涤系统,导致装置的蒸馏塔(208-E)出现负荷增加、分布器堵塞、液体分布不好等问题,并且每年都会出现多次的系统波动,导致产品氨的浓度下降,回收率下降。因208-E能力有限,为了保证208-E的运行,只有降低206-E的洗涤水量,从而造成206-E出口驰放气氨含量高,既不经济,也不环保。

2 解决方案及实施

为了解决蒸馏系统波动带来的问题,车间对普里森蒸馏和低压洗涤系统进行了技术改造。改造后的装置运行情况达到了理想的效果,现就对改造前后的情况进行说明和比较。

2.1 改造前工艺流程

蒸馏系统改造前流程如图1。

图1 蒸馏系统技改前流程图Figure 1 The flow chare before distillation system technical renovation

从107-F出来的闪蒸气与从109-F经过126-C冷却后的闪蒸气一起被送到低压洗涤塔206-E。在206-E内被216-C来的冷凝液洗涤,尾气被引到一段转化炉101-B燃烧系统。塔底出来的氨水经过泵加压后,与201-E出来的氨水汇合,送到氨蒸馏系统。从预处理系统201-E和206-E汇合来的氨水,在212-C管侧与208-E处理过的稀氨水换热后,进入蒸馏塔中部蒸馏段。在塔内与塔底蒸发上升的介质进行传质交换,沸点低的介质被蒸发,并在塔上部精馏段与回流接触,得到氨纯度大于98.5%的气氨。经过210-C被水冷却为液氨,经一个液位调节器(PIC-210)控制210-C的换热面积,从而达到控制蒸馏系统的压力的目的。冷却后的液氨在214-F内储存,经过213-J氨泵加压后,一部分经过FIC-213控制作为蒸馏塔的回流氨,剩余的氨经过LIC-214调节阀控制,多余的液氨送到125-J入口成为产品氨。

2.2 改造后工艺流程

蒸馏系统改造后的工艺流程如图2。

图2 蒸馏系统技改后流程图Figure 2 The flow chart after distillation system technical renovation

改造后新增加3根管线,分别为:①来自112-J的冷凝液引至216-C入口,该管上加了一止逆阀,以防气体倒入冷凝液;②206-E塔底氨水泵新加旁路;③将原有合成到尿素稀氨水管道连通,206-E和211-F出来的稀氨水不经过212-C去蒸馏,直接送往尿素。增加的3根管线可以将208-E、207-J、213-J停开,由112-J来的压力为0.8MPa的冷凝液直接加入低压洗涤塔206-E洗涤来自107-F和109-F闪蒸气。洗涤后的稀氨水由207-J旁路送去尿素水解系统,塔顶经洗涤后的气体送去一段炉燃烧。

3 技改效果

3.1 节能降耗

技改之前,由于FIC-208阀门异响、208-E分布器和填料堵塞等原因造成蒸馏系统开停车次数比较频繁。停开蒸馏系统,彻底解决了蒸馏运行不稳定的问题,减少了停车次数,降低了维修费用以及蒸汽消耗,使操作更加简单,工况更稳定。

3.2 挖潜增效

206-E入口低压洗涤气设计氨质量分数为15%左右,每小时可以洗涤出氨30~40 kg。但因蒸馏系统208E能力有限,使206-E洗涤水流量偏低,只能达到0.06 m3/h左右,导致洗涤效果差,出口尾气氨含量较高。使得有20~30 kg/h的气氨未洗涤下来,这些未洗涤下来的气氨与未渗透气一起进入一段炉燃烧,氨含量升高会使101 B烟气氮氧化物超标,污染环境。

此外,在氨改后由于装置蒸馏塔208-E负荷增加、导致分布器堵塞液体分布不好等原因,每年都会出现多次的系统波动,导致产品氨的浓度下降,塔底出口氨水浓度升高,氨的回收率下降。

经过技改后,降低了氨损耗,提高了气氨的回收率,增加了经济效益。

3.3 安全环保

以往207-J机封漏氨、漏油,对人身安全和环境都有一定影响,机封检修过多次也没有彻底解决漏氨问题。车间只能采取对漏出的稀氨水进行回收,将稀氨水用桶盛满后倒至脱盐中和池,减少环境污染。停207-J、213-J,不但减少了设备维修费用,每年还能节约电能、减少油耗、减少设备维护费用,为安全和环保提供了保障。

3.4 减少检修工作量

根据检修工单统计,从2004年1月到2009年技改前,蒸馏系统、213-J、207-J等各类检修工单就高达100多项,给检修增加了大量工作。此外,还增加了材料消耗,从而增加了生产成本。蒸馏系统的停运技改,基本消除了上述隐患,从而提高了生产效率、降低了生产成本。

4 经济效益

4.1 多回收氨

改造后206-E洗涤水量提高,FI206为0.25 m3/h,使得206-E尾气氨含量降到mg/kg级。相关参数见表1所示。

表1 206-E气相出口氨含量Table 1 Ammonia content of 206-E exit

从表1可看出,实施后206-E洗涤效果明显改善,其出口气中氨体积分数由7.558%降低至0.024%,且从分析结果看更多时候均低于0.01%;其次,206-E出口气量(FI-206-2)根据装置负荷不同而不同,一般情况下在400~500 m3/h之间,为能更好结合实际情况,计算时取其最低值,也就是400 m3/h。

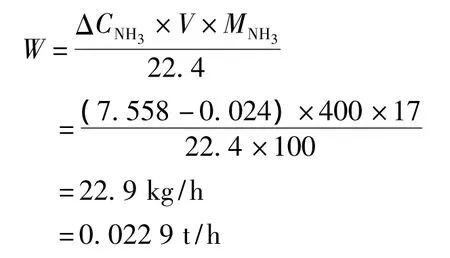

则蒸馏系统停开后多回收氨量为:

式中:ΔCNH3:氨平均浓度差;V:206E出口气体流量;M(NH3):氨摩尔质量。

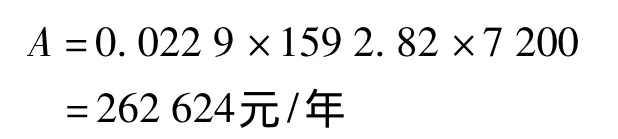

公司液氨成本价为159 2.82元/t;装置年运行时间按300天计,即7 200 h计算,则停开蒸馏系统后多回收氨带来的经济效益为:

4.2 节约电耗

207-J、213-J功率见表2所示。

表2 207-J/213-J功率表[2]Table 2 Power of 207-J/213-J

电价按平均0.38元/kW·h进行计算,则停开蒸馏系统后节约电耗带来的经济效益为:

4.3 P-2泵增加的电耗

合成低压洗涤无动力回收氨技改中,稀氨水直接送至尿素水解冷凝器Φ(E-3),冷凝吸收后经P-2A/B送入尿素循环系统低压甲铵冷凝器(302-C/CB)。在该过程能耗的计算中,因稀氨水直接送至E-3,仅考虑冷凝液吸收输送泵P-2A/B增加流量后的动力消耗(技改实施后,该泵未进行更换);同时302-C/CB的作用是冷凝吸收高压系统未反应的氨和二氧化碳,尿素工艺中需向302-C/CB加入冷凝吸收液,故回收合成稀氨水后,P-2A/B流量的增加对后续系统没有影响。

仅考虑P-2A/B增加流量后的动力消耗,计算中,以2011年9月19日回收合成稀氨水前后,P-2A/B实测电流如表3所示。

由表3可知,回收合成稀氨水期间,尿素P-2泵每小时增加的能耗为0.75 kW。

表3 P-2泵回收稀氨水前后工况比较[2]Table 3 P-2 working conditions of before and after recycling dilute aqua ammonia

因合成稀氨水送E-3流量稳定(每小时约为1.5 m),则尿素P-2每年增加消耗的能耗成本为:

C=0.75×0.38×7 200=2 052元/年

故合成低压洗涤无动力回收氨技改,稀氨水直接送至尿素水解冷凝器,每年需消耗的能耗为2 052元。

4.4 年经济效益

蒸馏系统停开后年度总经济效益为:

E=A+B-C=270 695元/年

5 存在弊端与防范措施

2009年9月22日,普里森蒸馏系统停运建议实施投用,合成稀氨水长期送尿素701-F。2009年9月24日,安环部对尿素氨水储槽701-F顶部排气管口作安全测爆分析,发现其氢体积分数约10%,已经达到氢的爆炸极限范围(4% ~75%),此时装置已处于极不安全状态,存在安全隐患。

5.1 原因分析

由于氢微溶于水,根据亨利定律,气体的溶解度与其分压成正比,当分压高时溶于水中的氢量也会增加;蒸馏系统停运后,201E、206E的氨水直接送到尿素,没有经过蒸馏,导致氨水里溶解的氢一起送到701-F,氢气逸出,将累积在设备与放空系统内,易产生着火和爆炸事故[3]。

5.2 防范措施

1)因701-F排气端有氧,溶解有氢的氨水送701-F,存在安全隐患,因此,将氨水改送E-3入口处(如图1);经E-3冷凝吸收后送至循环系统。

稀氨水回收至尿素E-3时,该处压力在0.26 MPa,在操作中为了顺利送至E-3回收,首先将稀氨水送至尿素701-F正常后,再切换到E-3。在701-F和E-3切换过程中,尽量缩短稀氨水在701-F的停留时间,还应对701-F进行连续充氮置换闪蒸逸出的氢。

2)因氢在氨水中的溶解度与分压成正比,要求PIC-211与PIC-206-2压力控制在0.6MPa,以降低氢的溶解度。

6 结语

普理森蒸馏系统的停开,有效的降低了206E出口气体氨浓度,大量减少了检修工作,减轻了操作人员的工作强度,也降低了发生安全环保事故的风险。

[1]云南云天化股份公司内部资料.日产1500吨合成氨装置工艺手册[Z].云南:云南云天化股份公司.

[2]云南云天化股份公司内部资料.合成低压洗涤无动力回收氨技改及鉴定报告[R].云南:云南云天化股份公司.

[3]胡祥基.701-F氢浓度超标原因分析及对策[D].云南:云南云天化股份公司,2009.