面向数控加工的一体多件装夹夹具设计

张国政,徐小飞,刘 顺

(安徽机电职业技术学院数控系,安徽芜湖241000)

0 引言

随着数控机床的普及,以大批大量生产方式进行的数控加工已成为现代制造业的主要生产模式。面对批量规模生产的流水线作业,中低档数控机床是中小型企业的主要资源,中小企业如何合理利用数控机床资源设备已成为亟待解决的重要课题,设计合理的夹具装置是提高批量数控加工效率的重要途径。文献[1]从企业工程实例出发,分析了加工中心夹具应满足多件装夹、多工位与多工序装夹的设计要点,首次提出采用一体多件装夹夹具设计方法和多工位旋转夹具的设计方法。文献[2-3]根据批量生产工件的多工位需求,分别设计了多工位专用夹具和多工位翻转与旋转气动夹具装置。本文以批量数控加工的基座小轴件为例,分析其数控加工工艺,并针对三个¢3孔钻夹具设计提出采用一体多件装夹方法,并设计出一体多件装夹夹具装置。

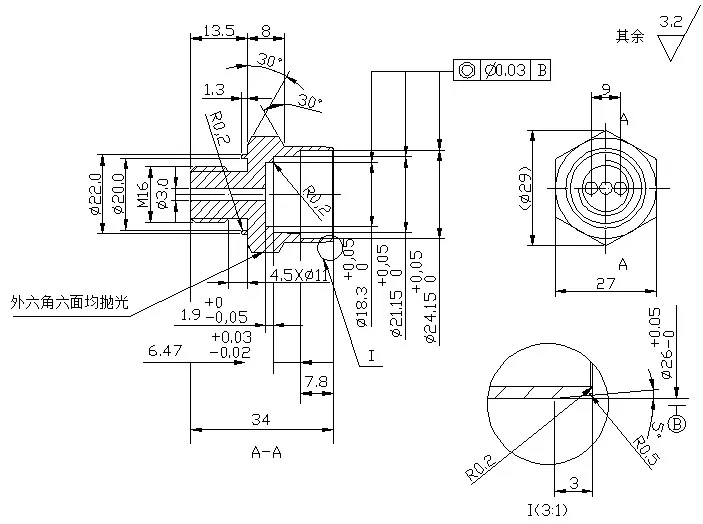

图1 基座小轴零件示意图

1 基座小轴件数控加工工艺分析

图1为基座小轴零件示意图,工件最低精度为表面粗糙度Ra3.2,可等价为经济精度IT8级左右,零件制造精度较高。工件属于回转体零件,除了外六角六面抛光和三个Φ3孔以外,其他的部位加工都可以在数控车床上完成。该件数控加工工艺方案见表1所示。

表1 基座工件数控加工工艺方案

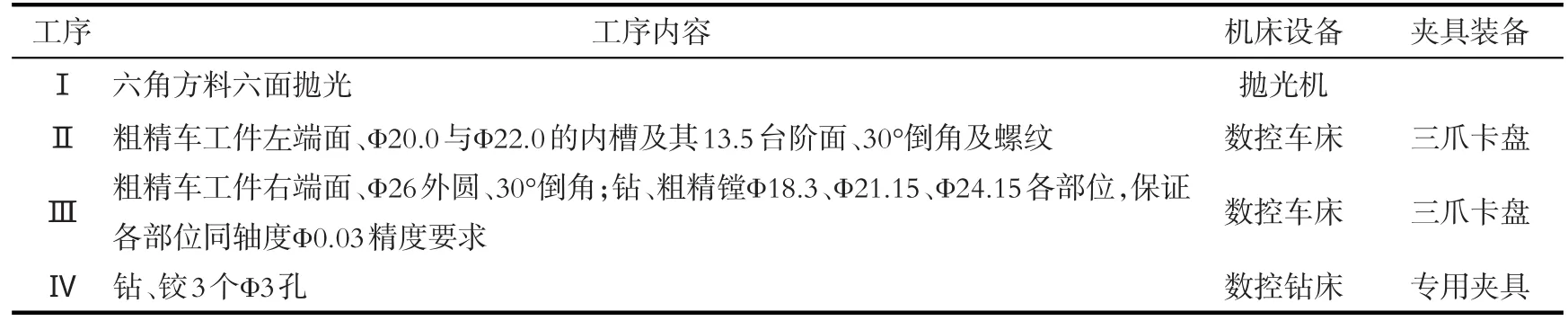

在表1中,工序Ⅱ和工序Ⅲ这两道工序都是通过三爪卡盘在数控车床上按两次装夹完成,工序Ⅲ也可以安排在数控镗铣类机床上完成,在某些场合下工序Ⅱ和工序Ⅲ可以颠倒,若工序Ⅱ放在工序Ⅲ后面在数控车床上安排加工,容易导致三爪卡盘夹伤工件,导致工件变形,经分析表1中方案合理可行,但三个Φ3孔需要安排为工序Ⅳ,安排在最后一道工序完成。表1中工序Ⅳ所钻的三个Φ3孔需要设计专用钻床夹具,该道工序定位夹紧如图2所示,选择工件的六角面中一个表面为主定位面,限制工件三个自由度,相邻的另一个表面限制工件两个自由度,工件环形端面限制工件一个自由度,正对主定位面上施加一个夹紧力,该夹紧力采用气动夹紧,气动夹紧可利用气缸驱动,人工操作控制,操作方便、夹紧可靠,气动夹紧是典型的绿色夹具夹紧机构[4]。

图2 零件的三维装夹工序图

2 一体多件装夹的钻夹具设计

三个小孔之间没有具体的位置要求,可按IT11级等级处理,选择如图2所示的定位方案能够满足工件的定位要求,从而避免工件夹紧产生变形,传统钻夹具设计时只针对一个工件的装夹,需要人工不断快速更换工件实现高效加工,对操作工的熟练程度要求很高,且劳动强度大。数控加工是通过数控程序控制刀具相对工件产生切削运动,从而将工件加工表面上的多余材料层去除的一种自动加工,要求工件在一次装夹过程中完成多个表面的切削加工,为了充分发挥数控机床工序集中的特点,降低数控机床频繁启动加工频率,此夹具设计采用一体多件装夹方法,所谓“一体”指的是在一个夹具体上,“多件装夹”表示装夹两个以上的工件,结合文献[1]提供的方案,本文采用单工序(即钻三个孔工序)多件装夹,根据数控钻床的工作台面规格及其行程,采用一次装夹八个工件,工件环形底面采用定位板支撑,两六角相邻侧面采用V形块板定位,工件夹紧采用双气缸联动,图3所示的气动工作原理图,采用手动换向阀人工操作夹紧。图4所示为一体多件装夹的钻夹具装备三维模型图。

图3 气动工作原理图

图4 一体多件装夹的钻夹具装备三维模型图

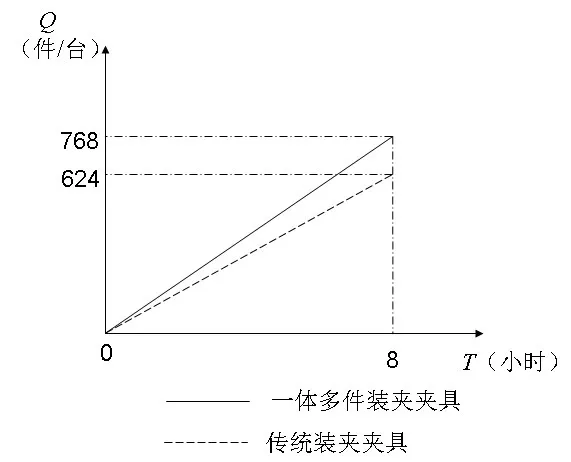

3 案例验证

针对基座轴件上三个小孔加工,在不考虑刀具损坏对加工的影响,采用相同的切削参数前提下,采用传统手动夹具在普通机床上完成加工,需要一人一台机床,每天8小时可生产624件产品,若以一台数控机床采用一体多件装夹夹具可生产768件产品,见图5所示。在实际的生产过程中,若以人作为生产基数,传统夹具在普通钻床上是一人一台机床,每天8小时最多生产624件,而在数控钻床上采用一体多件装夹夹具,可以一人操作两台甚至到4台数控钻床,但同时考虑到工人休息生理时间,以每人操作两台数控钻床,每天8小时可生产达1356件,工人是利用一台数控钻床加工过程的时间在另一台数控钻床上装卸工件。由此可见,开发设计一体多件装夹夹具装置将大幅度提高工件生产效率,约为传统加工的2.5倍,采用多件装夹时工人的劳动强度也比传统加工操作劳动强度有大幅度降低,这是中小型规模企业生产中所要解决的重要课题,在大型企业是通过引进机械手装卸工件代替人工劳动,从而形成生产流水线,进而更大幅度降低工人劳动强度。在采用一体多件装夹夹具装置后,为了匹配最后一道工序的工作节拍,在前两道工序中对数控车床操作区域进行规划,见图6所示,通过匹配规划使得最后一道工序的加工不会因前道工序的耽搁而造成停工状态,致使生产效率大幅度提高,图6中每个工作区域用点画线表示一个工人同时操作两台数控机床。

图5 两种装夹夹具使用过程中生产量对比图

4 结束语

面对小零部件的批量数控加工装夹问题,针对零部件加工部位少,为了满足批量数控加工,采取一体多件装夹夹具设计方法,以批量生产的基座小轴零件为案例,分析其数控加工工艺方案,设计出满足数控加工工序集中要求的一体多件装夹的气动夹具装置,实践证明采用此种夹具在数控机床上完成加工,其生产效率比在传统设备及其工装夹具中生产效率提高几倍以上,该夹具方案在当前中小企业应用广泛,也是批量规模自动化生产及其车间规划设计的主要研究课题。

[1]张国政,杨海卉,刘顺.基于工序集中要求的加工中心夹具设计研究[J].重庆科技学院学报(自然科学版),2012,14(3):128-132.

[2]余蔚荔,余冠洲.批量加工某特殊刀柄的多工位专用夹具设计[J].机床与液压,2012(20):47-49.

[3]张国政,刘有余.PLC控制的多工序气动夹具设计[J].机床与液压,2012(10):40-44.

[4]张国政,韩江,陆爱明.基于数控加工工序集中要求的程控气动夹具设计[J].组合机床与自动化加工技术,2011(10):90-94,98.