铝合金局部厚膜硬质阳极化工艺

舒伟发 *,张海金

(1.中航工业航空机电系统综合航空科技重点实验室,江苏 南京 211106;2.中航工业金城南京机电液压工程研究中心,江苏 南京 211106)

铝合金硬质阳极化膜以其优良的耐磨性、耐蚀性、耐热性和高硬度而广泛应用于航空航天、汽车工业、海洋舰船、医疗卫生、轻武器等高科技尖端领域[1-3],并可替代传统的镀铬工艺[4]。但对许多零件来说,需对其承受耐磨区域进行硬质阳极化,而其他非耐磨区域则只需进行硫酸阳极化或铬酸阳极化。对于需进行局部硬质阳极化零件而言,传统的工艺是:(1)整体进行硫酸阳极化或铬酸阳极化;(2)采用机械方法除去已形成的普通阳极氧化膜,暴露铝基体;(3)进行整体蜡封或涂漆;(4)去除需硬质阳极化区域的蜡层或漆,然后对该区域进行硬质阳极化;(5)去除硬质阳极化区域外的蜡或漆。该方法的缺点是:(1)硬质阳极化区域过大或过小,界限不明显;(2)蜡或漆假如没去除干净,容易造成该区域无膜层;(3)需硬质阳极化区域形状复杂,蜡或漆的去除非常麻烦,耗时耗力[5]。

铝合金经硫酸阳极化或铬酸阳极化后,有一定的孔隙率,经醋酸镍封闭和重铬酸钾封闭双重封闭后,膜层孔隙被封闭,膜层耐蚀性较好,甚至可通过500 h盐雾试验[6],并有一定的耐压性能。因此,硫酸阳极化或铬酸阳极化后再经过醋酸镍和重铬酸钾封闭,可望作为厚膜局部硬质阳极化的保护膜,而取代以往的涂漆或蜡封方法。本文对此进行研究,希望能为局部厚膜硬质阳极化提供新的思路。

1 实验

1.1 材料与试剂

材料为进口6061-T6 零件,组分(以质量分数表示)为:Si 0.4%~0.8%,Fe 0.7%,Cu 0.15%~0.40%,Mn 0.15%,Mg 0.8%~1.2%,Cr 0.04%~0.35%,Zn 0.25%,Ti 0.15%,其余为Al。硫酸、铬酸酐、硝酸、重铬酸钾、醋酸镍和草酸,市售化学纯。

1.2 工艺流程

1.2.1 硫酸阳极氧化膜用作局部硬质阳极氧化保护膜的工艺流程

装挂─超声波除油─水洗─出光─水洗─去离子水洗─硫酸阳极化─水洗─去离子水洗─醋酸镍封闭─水洗─去离子水洗─重铬酸钾封闭─回收水洗─去离子水洗─干燥─机加出硬质阳极化区域─除油─水洗─局部硬质阳极化─水洗─干燥。

1.2.2 铬酸阳极氧化膜用作局部硬质阳极氧化保护膜的工艺流程

装挂─超声波除油─水洗─出光─水洗─去离子水洗─铬酸阳极化─回收水洗─水洗─去离子水洗─醋酸镍封闭─水洗─去离子水洗─重铬酸钾封闭─回收水洗─去离子水洗─干燥─机加出硬质阳极化区域─除油─水洗─局部硬质阳极化─水洗─干燥。

1.3 工艺条件

(1)硫酸阳极化:H2SO4180~200 g/L,温度17~21°C,电压(16 ± 2)V,时间(35 ± 5)min。

(2)铬酸阳极化:铬酸酐30~50 g/L,温度33~37°C,电压(40 ± 2)V,时间(55 ± 5)min。

(3)醋酸镍封闭:醋酸镍4~5 g/L,温度90~98°C,时间20~24 min,pH 5.5~5.8。

(4)重铬酸钾封闭:重铬酸钾40~50 g/L,温度90~98°C,时间15~25 min,pH 5~6。

(5)硬质阳极化:H2SO4194~225 g/L,H2C2O410~16 g/L,电流密度2~4 A/dm2,以铝合金零件为阳极,铅板为阴极。氧化过程采用YSK-500 型氟制冷压缩机(北京金电源伟创氧化科技有限公司)使电解液的温度保持在(−1 ± 2)°C。

1.4 评价方法

1.4.1 外观

采用目测检验法。硫酸阳极化或铬酸阳极化后膜层用作局部硬质阳极化的保护膜,在硬质阳极化达到所需厚度后,硫酸阳极化或铬酸阳极化膜层表面不应有被击穿的黑点。

1.4.2 盐雾试验

评价硫酸或铬酸阳极化膜层性能的指标是根据ASTM B 117 标准进行336 h 盐雾试验,试验后阳极氧化膜不应被腐蚀。

2 结果与讨论

2.1 硫酸阳极化膜作局部硬质阳极化的保护膜

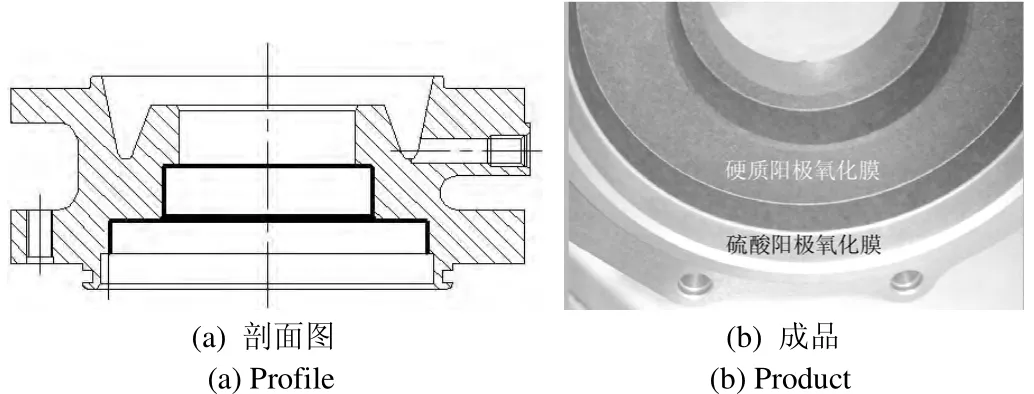

图1a为以硫酸阳极氧化膜作为厚膜局部硬质阳极化保护膜的零件剖面图,粗线部分为需进行硬质阳极化区域,硬质阳极氧化膜厚度要求为35~65 μm,其余面进行硫酸阳极化。传统工艺采用的方法是零件整体进行硫酸阳极化后,机加除去需硬质阳极化区域的硫酸阳极化膜层,再进行蜡封,然后去除粗线区域的蜡层,再进行硬质阳极化。该工艺复杂,加工难度大。本文采用的方法是整体硫酸阳极化后进行醋酸镍封闭和重铬酸钾封闭双重封闭,机加去除需硬质阳极化区域的硫酸阳极氧化膜,按照硫酸阳极化膜作为局部硬质阳极化保护膜的工艺流程进行硬质阳极氧化。零件进行局部硬质阳极氧化后的照片如图1b 所示。试验发现,在硬质阳极化膜层达到60 μm 后,硫酸阳极化膜层完好,没有由于膜层被击穿而产生的黑点,硫酸阳极化膜和硬质阳极化膜层界限明显。因此,硫酸阳极化膜层可以用作厚膜局部硬质阳极化的保护膜。

图1 硫酸阳极氧化后再局部硬质阳极化零件的剖面图及其成品的照片Figure 1 Profile of the sulfuric acid anodized part needing local hard anodizing and the photo of final product

局部硬质阳极化后,对该零件的硫酸阳极氧化膜进行336 h 耐盐雾试验。结果表明,膜层没有发生腐蚀。说明在硫酸阳极氧化膜用作局部硬质阳极化的保护膜后,膜层的耐蚀性较好。

2.2 铬酸阳极化膜层用作局部硬质阳极化的保护膜

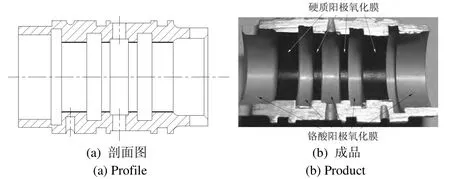

图2a为铬酸阳极氧化膜用作厚膜局部硬质阳极化的零件剖面图,粗线部分为需进行硬质阳极化区域,硬质阳极氧化膜厚度要求为46~66 μm,其余面进行铬酸阳极化。若按照传统工艺进行蜡封保护,则工艺复杂,加工难度大。本文采用整体铬酸阳极化后进行醋酸镍封闭和重铬酸钾封闭双重封闭,机加去除需硬质阳极化区域的铬酸阳极氧化膜,按照铬酸阳极化膜用作局部硬质阳极化保护膜的工艺流程进行硬质阳极氧化。零件进行局部硬质阳极氧化后的照片如图2b 所示。试验发现,在硬质阳极化膜层达到60 μm 后,铬酸阳极化膜层完好,没有由于膜层被击穿而产生的黑点,铬酸阳极化膜和硬质阳极化膜层界限明显。可见铬酸阳极化膜层也可以用作厚膜局部硬质阳极化的保护膜。

图2 铬酸阳极氧化后再局部硬质阳极化零件的剖面图及其成品的照片Figure 2 Profile of the chromic acid anodized part needing local hard anodizing and the photo of final product

局部硬质阳极化后,对该零件的铬酸阳极氧化膜进行336 h 耐盐雾试验,膜层没有发生腐蚀,说明在铬酸阳极氧化膜用作局部硬质阳极化的保护膜后,膜层的耐蚀性依然较好。

2.3 讨论

上述工艺要求进行局部硬质阳极化的膜层较厚,故氧化电压较高,硫酸阳极化或铬酸阳极化被击穿的风险非常大。为了使硫酸阳极化或铬酸阳极化膜层能够用作局部硬质阳极化的保护膜,须对阳极氧化膜进行双重封闭和对硬质阳极化过程进行限压。

铝及其合金经硫酸阳极化或铬酸阳极化后,膜层由阻挡层和多孔层组成[7]。阻挡层阳极氧化膜是一层紧靠金属表面的致密、无孔的薄氧化膜,其厚度大约为0.1 μm,硫酸阳极化或铬酸阳极化膜层的主体部分则是多孔层结构,孔隙率大,膜孔张开[8],若在没有封闭的情况下直接进行硬质阳极化,硫酸溶液会通过孔隙渗入到膜孔中,当硬质阳极化电压达到一定值后,硫酸阳极化或铬酸阳极化容易被击穿。硫酸阳极化或铬酸阳极化膜层经醋酸镍封闭时,氧化铝与水发生水合反应生成水合氧化铝,同时产生了镍的沉淀Ni(OH)2,水合氧化铝和Ni(OH)2可以封闭氧化膜多孔层[9]。硫酸阳极化或铬酸阳极化膜层经重铬酸钾封闭时,同样发生氧化铝和水的水合反应,生成水合氧化铝,同时氧化铝与重铬酸钾反应生成碱式铬酸铝或碱式重铬酸铝沉淀,从而封闭多孔层[10]。硫酸阳极化或铬酸阳极化膜层有一定的孔隙率,经醋酸镍封闭后,有些微孔没有完全被封住,封闭效率达不到100%,醋酸镍封闭后再经重铬酸钾封闭,可以对第一次没有封闭或没有完全被封闭的微孔进行封闭,提高封闭效率。双重封闭工艺使氧化膜表面形成了一层致密的、无孔的阳极氧化膜。该膜层耐蚀性较好,可长时间耐硬质阳极化时硫酸的腐蚀,同时该膜层又是很好的绝缘层[11],在局部硬质阳极化时完全阻隔了硫酸溶液进入到膜层微孔中,大大提高了氧化膜在硬质阳极化时的耐压性能,使之在硬质阳极化时可作为局部厚膜硬质阳极化的保护膜。

局部硬质阳极化时,在恒定电流下随着膜厚的增加,氧化电压增大。当要求进行局部厚膜硬质阳极化时,达到要求厚度的氧化电压较大,硫酸阳极化或铬酸阳极化膜层虽有一定的耐电压击穿性能,但用作局部硬质阳极化,尤其是厚膜局部硬质阳极化时,被击穿的风险也较大。针对该问题,采用在硬质阳极化时进行限压的方法,硫酸阳极氧化膜用作局部硬质阳极化的保护膜时,限压39 V,而铬酸阳极氧化膜用作局部硬质阳极化的保护膜时,限压42 V。限压方法避免了局部厚膜硬质阳极化时,高电压击穿硫酸或铬酸阳极氧化膜的风险。

硫酸阳极化或铬酸阳极化双重封闭使氧化膜表面形成了一层致密的、无孔的阳极氧化膜,提高了氧化膜的耐电压击穿性能;而对局部硬质阳极化进行限压,控制了在局部厚膜硬质阳极化时不断增长的电压,使电压控制在要求范围内,降低了氧化膜层被击穿的风险。正是双重封闭和限压二者的协同作用,使硫酸阳极化或铬酸阳极化膜层能够用作厚膜局部硬质阳极化的保护膜。

3 结论

(1)由于醋酸镍封闭和重铬酸钾封闭双重封闭效果,在硫酸阳极化或铬酸阳极化膜层表面形成了一层无孔的阳极氧化膜,耐电压击穿性能提高。采用局部硬质阳极化限压的方法,即硫酸阳极氧化膜用作局部硬质阳极化的保护膜时,限压39 V,而铬酸阳极氧化膜用作局部硬质阳极化的保护膜时,限压42 V,降低了氧化膜被击穿的风险。正是由于双封闭和限压的协同作用,硬质阳极氧化膜厚达到60 μm 而没有发生漏膜现象。该工艺取代了以往的蜡封或涂漆工艺,省时省力。

(2)局部硬质阳极化后,硫酸阳极化或铬酸阳极化膜层的耐盐雾试验达336 h,膜层耐蚀性较好。

[1]毛东海.身边的化学[M].上海:上海科学技术文献出版社,2003.

[2]李志林,韩立兴,陈泽民.水基防锈剂的研究进展[J].表面技术,2006,35 (5):51-53.

[3]孙衍乐,宣天鹏,徐少楠,等.铝合金的阳极氧化及其研发进展[J].电镀与精饰,2010,32 (4):18-21.

[4]庞国星,陈志勇,李忠磊,等.氧化时间对硬铝合金硬质阳极氧化膜性能的影响[J].表面技术,2010,39 (6):87-89,103.

[5]廖广其,尹茂生,朱晓英,等.局部硬质阳极氧化用铬酸阳极氧化膜层作保护层的工艺研究[J].腐蚀与防护,2006,27 (9):476-477.

[6]田连朋,左禹,赵景茂,等.LD7 铝合金阳极氧化膜的不同封闭方法耐蚀性评价[J].中国腐蚀与防护学报,2005,25 (6):327-331.

[7]赵旭辉,左禹,张娜.铝阳极氧化膜在去离子水中的自封闭效应[J].腐蚀与防护,2006,27 (11):555-557.

[8]王帅星,赵晴,杜楠,等.铈盐对铝合金硼酸–硫酸阳极氧化膜的封闭效应[J].中国有色金属学报,2012,22 (4):1132-1141.

[9]周赟,宣天鹏,汪亮,等.铝合金阳极氧化膜的封闭方法[J].电镀与精饰,2011,33 (4):14-17.

[10]周育红,韩喜江 周德瑞,等.铝及铝合金阳极氧化膜的封闭技术[J].哈尔滨工业大学学报,2003,35 (11):1325-1327,1338.

[11]谢撰业.铝及其铝合金硬质阳极化工艺研究[D].西安:西北工业大学,2005:60-66.