镁合金微弧氧化涂层腐蚀速率的数学模型研究

李岩,李丝芮,冯龙龙,陈玲玲,顾艳红, *

(1.北京石油化工学院机械工程学院,北京 102617;2.北京化工大学机电工程学院,北京 100029)

镁及镁合金具有良好的生物兼容性和生物降解性,且镁为人体必需的元素,因此被认为是具有前途的人工整形材料[1-4]。目前,常用的金属移植材料如不锈钢/钛合金以及钴–铬合金等,在用于修复骨折的金属板/螺丝钉和销钉等器件时,病人伤愈后,材料作为异物永久留在体内或需二次手术取出,增加了患者的痛苦和医疗费用。如果使用镁合金作为骨内固定器件,因其具有良好的力学性能、优异的生物活性和独特的可降解性,可避免二次手术取出。众所周知,镁及镁合金在人体里降解速度很快,使其在生物医学上的应用受到了很大限制[5-6]。因此,控制镁合金的腐蚀速率以达到与骨修复速率同步,非常重要。微弧氧化技术是最常用的提高镁及镁合金抗腐蚀能力的方法。这种技术能在镁及镁合金基体上制备出均匀、致密、坚硬、结合强度高和抗腐蚀的涂层[7-9]。

目前,针对单个参数对微弧氧化膜层性能的影响已有研究,如电源[10-12]、电解液的组成及浓度[13-14]、应用电压[15]、电流密度[16]和氧化时间[17-18]等。在这些研究中,固定参数及变化参数选取不一致,导致结论参差不齐[19-20]。因此,研究微弧氧化过程多参数对涂层腐蚀速率的共同影响及建立优化的多参数数学模型非常重要,可为微弧氧化技术在镁合金表面制备耐蚀涂层提供理论依据及参数指导。目前,二维和三维模型的建立简单,但多维参数数学模型建立有一定的难度,DataFit 软件是一个科学与工程工具,用来对数据进行绘图、回归分析和统计分析,可以实现多维数据参数的曲线模拟。与其他曲线拟合和回归程序相比,DataFit 的特征是其易用性,软件已内置上百个数学模型,并可由用户自己设定数学模型,该软件是一个高效率的曲线拟合和分析的工具。

本文以AZ31 镁合金为研究对象,采用微弧氧化技术在不同过程参数下(电源脉冲频率、电压、电解液浓度和氧化时间)制备微弧氧化涂层;研究微弧氧化过程多参数共同影响涂层腐蚀电流密度的规律,通过DataFit 软件建立多参数数学模型进行优化,探讨多参数如何共同影响涂层的耐腐蚀性能。

1 实验

1.1 微弧氧化涂层制备

基体材料为铸态AZ31 镁合金,切割成20 mm ×20 mm × 1 mm 的长方体。在试样的顶端钻直径2 mm的孔洞,用电导线固定,用不同粒度的水磨砂纸(180、280、360、600 和1 000 目)打磨,然后分别放在丙酮、无水乙醇和去离子水中,超声清洗10 min,室温干燥后待用。涂层制备采用成都普斯特电气公司研制的MAO20 型微弧氧化装置,该装置由电解槽、冷却系统和搅拌系统等组成。以AZ31 镁合金样品为阳极,盛有磷酸三钠(Na3PO4)电解液的不锈钢电解槽壁做阴极。使用搅拌器对电解液进行搅拌,使电解液浓度均匀一致,同时起到散热作用。电解液温度保持在30~50°C。微弧氧化涂层参数水平如表1 所示。

1.2 动电位极化实验

电化学测试采用三电极测量体系。以饱和甘汞电极作参比电极,石墨电极作辅助电极,试样作工作电极(表面积4.18 cm2)。测试时,试样、参比电极和辅助电极均放入1 000 mL 的仿生体液中。仿生体液恒温(36.5 ± 0.5)°C 时,其离子组成为:。表2 所示为配制1 000 mL、pH 为7.25 的仿生体液所需的试剂纯度及质量[21]。浸泡时间为28 d,仿生体液每天更换一次。为了保证获得稳定的腐蚀电位,动电位极化试验前,应将被测试样进行10 min 开路电压测试,极化曲线测试的扫描速率为0.5 mV/s。

表1 微弧氧化处理过程参数水平Table 1 Parameters and levels during micro-arc oxidation treatment

表21 000 mL、pH 为7.25 的仿生体液的化学组成Table 2 Chemical composition of 1 000 mL of simulated body fluid with pH 7.25

2 结果与讨论

2.1 腐蚀电流密度

动电位极化试验法是确定涂层腐蚀速率的最常用的方法。腐蚀速率与腐蚀电流密度成正比。腐蚀电流密度jcorr由软件Echem Analyst 通过Tafel 曲线获得。图1 为不同脉冲频率下制备的微弧氧化涂层在仿生体液中浸泡1 d、5 d 和7 d 的极化曲线实例,图2a、2b、2c 和2d 为4 个不同过程参数(包括脉冲频率、氧化电压、氧化时间和电解液浓度)下制备的镁合金微弧氧化涂层在浸泡不同时间后的腐蚀电流密度。

图1 不同脉冲频率制备的镁合金微弧氧化涂层在不同浸泡时间的Tafel 曲线Figure 1 Tafel curves for MAO coatings prepared on Mg alloy at various pulse frequencies after immersion for different time

图2 不同参数下制备的镁合金微弧氧化涂层在浸泡不同时间后的腐蚀电流密度Figure 2 Corrosion current densities of Mg alloy MAO coatings prepared at various parameters after immersion for different time

由图1 可见,不管浸泡时间多长,微弧氧化涂层的Tafel 曲线都在未涂镀的镁合金的左侧,说明镁合金涂镀微弧氧化涂层后,腐蚀电流密度大大降低,即腐蚀速率减小,耐蚀性增强。

由图2a 可见,镁合金微弧氧化涂层的腐蚀电流密度随其制备的脉冲频率的增大而减小;在仿生体液中浸泡7 d 后,在脉冲频率为3 000 Hz 下制备的样品,腐蚀电流密度最低,为3.88 µA/cm2,显示了较大的腐蚀保护作用。

图2b 为不同电压下制备的镁合金微弧氧化涂层在仿生体液中浸泡1~7 d 的腐蚀电流密度。由图可见,当样品浸泡5 d 后,腐蚀电流密度急剧增加,直到浸泡时间达到7 d 结束为止。在电压为250 V 下制备的样品浸泡7 d 后,其腐蚀电流最大,为7.57 μA/cm2,而在电压为325 V 下制备的样品的腐蚀电流密度最低,可为样品提供相当大的腐蚀保护。

图2c 为不同氧化时间下制备的镁合金微弧氧化涂层在仿生体液中浸泡不同时间的腐蚀电流密度。可见,腐蚀电流密度随浸泡时间的延长而增大。当样品浸泡14 d 后,在氧化时间为1 min 制备的微弧氧化涂层的腐蚀电流密度最大,为20.44 μA/cm2,说明较短的氧化时间下制备的涂层不能提供足够的保护。氧化时间为5 min制备的微弧氧化涂层的腐蚀电流密度最小,说明其耐蚀性最强。

图2d 所示为不同电解液浓度下制备的镁合金微弧氧化涂层在仿生体液中浸泡不同时间的腐蚀电流密度。可见,在浸泡的前14 d,腐蚀电流密度随浸泡时间的延长而增大;之后,腐蚀电流密度随浸泡时间的延长而减小。不管浸泡时间多长,电解液质量浓度为30 g/L 下制备的微弧氧化涂层的腐蚀电流密度最小,耐蚀性最强。

图2 主要示出了腐蚀电流密度随浸泡时间的变化关系。关于腐蚀速率与微弧氧化过程参数(脉冲频率、应用电压、氧化时间及电解液浓度)的数学关系,2.3 节将建立拟合方程来模拟。

2.2 主成分分析

为了确定每个微弧氧化过程参数对腐蚀速率(用腐蚀电流密度表示)的个体贡献,采用Xlstat 软件对微弧氧化过程参数及浸泡时间进行了主成分分析,其特征向量及由此得到的特征值如表3 所示。

表3 腐蚀电流密度模型模拟的5 个参数的特征向量及其所得的特征值Table 3 Eigenvectors of five parameters simulated by the established corrosion current density model and the eigenvalues obtained

由表3 可见,5 个参数的特征值中,脉冲频率最大,为1.126,说明脉冲频率是影响镁合金腐蚀速率的主导因素,其次为电压、氧化时间、电解液浓度和浸泡时间。

2.3 数学模型

基于120 组腐蚀电流密度和微弧氧化过程参数及浸泡时间的原始数据,采用DataFit 软件进行多参数拟合,选择5 个独立变量和1 个因变量,可得腐蚀速率对单个参数的回归方程。腐蚀速率与脉冲频率为三阶多项式关系,与电压、氧化时间和电解液浓度各为二阶多项式关系,而与浸泡时间为四阶多项式关系。基于腐蚀速率对单个参数的回归方程,预测腐蚀速率的数学模型如下:

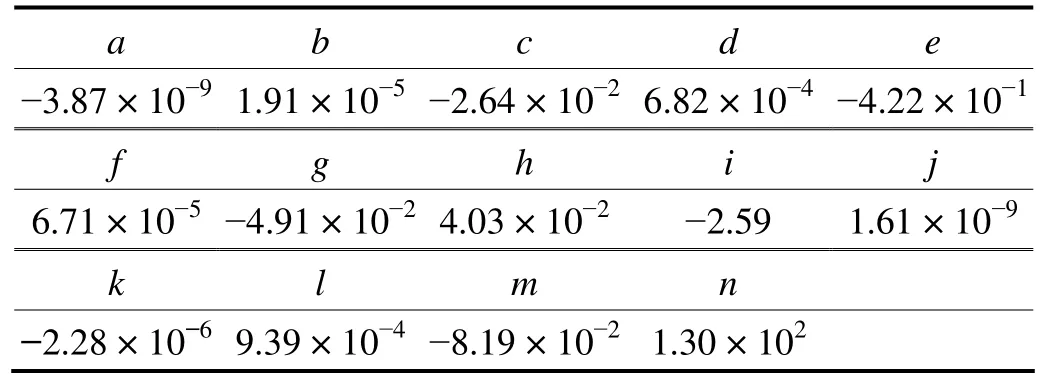

式中,Y 为腐蚀电流密度,变量x1、x2、x3、x4和x5分别为脉冲频率、电压、氧化时间、电解液浓度和浸泡时间。常量a、b、c、d、e、f、g、h、i、j、k、l、m和n 为回归系数。通过DataFit 软件,按式(1)进行求解。这些系数的值由最小二乘回归法确定,所得系数值如表4 所示。

表4 预测数学模型的回归系数Table 4 Regression coefficients predicted by mathematical model

为比较起见,腐蚀电流密度的测量值和模拟值如图3 所示。可见,其多元判定系数(R2=0.902 1)很高,说明测量值与模拟值非常接近。因此,此预测模型能正确反映测量数据。

图3 镁合金微弧氧化涂层的腐蚀电流密度测量值与模拟值的比较Figure 3 Comparison between measured values and simulated values of corrosion current density of Mg alloy MAO coating

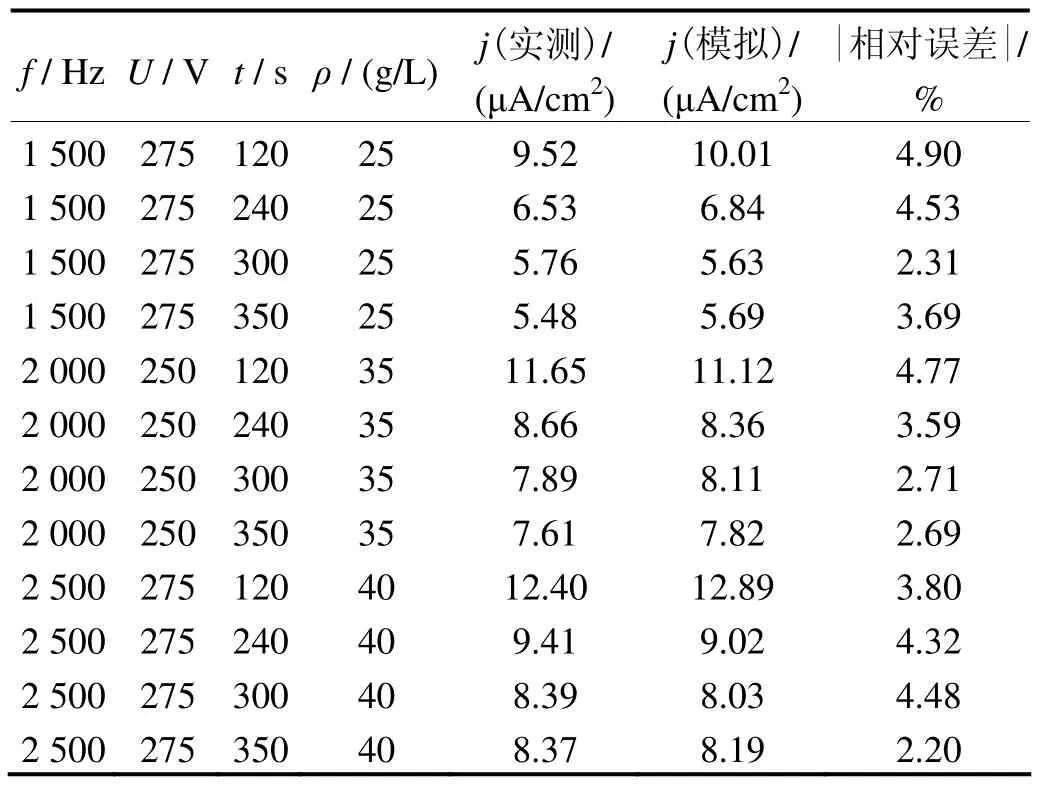

2.4 回归方程的验证

将表5 所示参数下制备的镁合金微弧氧化涂层(未参与拟合)在仿生体液中浸泡24 h,利用Tafel 拟合所得腐蚀电流密度为jmea,由回归方程(1)计算所得的模拟电流密度为jsim,二者对比如表5 所示。由表可见,相对误差(jsim− jmea)/ jmea的绝对值均小于5%,最小值达到2.17%,表明回归方程(1)可以可靠地用来模拟不同参数下制备的镁合金微弧氧化涂层在浸泡不同时间下的腐蚀电流密度。

表5 回归方程的验证Table 5 Validation of the regression equation

3 结论

选取不同的电参数,包括脉冲频率、电压、电解液浓度和氧化时间,采用微弧氧化技术在AZ31 镁合金上成功制备了耐蚀涂层。动电位极化曲线表明,微弧氧化涂层的腐蚀电流密度小于未镀涂层的基体镁合金,即镁合金的耐蚀性得到改善。包括脉冲频率、电压、氧化时间和电解液浓度的微弧氧化过程参数和浸泡时间的主成分分析结果表明,脉冲频率对腐蚀电流密度的影响起主导作用。成功建立了腐蚀电流密度对过程参数及浸泡时间的数学模型方程,在研究的数据范围内与原始实验数据关联很好;将不同脉冲频率、电压、氧化时间和电解液浓度等参数下制备的镁合金微弧氧化涂层在仿生体液中浸泡24 h,利用Tafel 曲线拟合所得腐蚀电流密度与由回归方程计算所得的模拟电流密度相比,其相对误差小于5%,表明回归方程可靠性很高。该方法可为镁合金的微弧氧化涂层制备及控制镁合金的腐蚀速率提供参数指导。

[1]WITTE F.The history of biodegradable magnesium implants:A review [J].Acta Biomaterialia,2010,6 (5):1680-1692.

[2]HORNBERGER H,VIRTANEN S,BOCCACCINI A R.Biomedical coatings on magnesium alloys–A review [J].Acta Biomaterialia,2012,8 (7):2442-2455.

[3]MUELLER W D,DE MELE M F L,NASCIMENTO M L,et al.Degradation of magnesium and its alloys:Dependence on the composition of the synthetic biological media [J].Journal of Biomedical Materials Research Part A,2009,90 (2):487-495.

[4]WITTE F,KAESE V,HAFERKAMP H,et al.In vivo corrosion of four magnesium alloys and the associated bone response [J].Biomaterials,2005,26 (17):3557-3563.

[5]ZHANG W J,LI M H,CHEN Q,et al.Effects of Sr and Sn on microstructure and corrosion resistance of Mg–Zr–Ca magnesium alloy for biomedical applications [J].Materials &Design,2012,39:379-383.

[6]HARANDI S E,IDRIS M H,JAFARI H.Effect of forging process on microstructure,mechanical and corrosion properties of biodegradable Mg–1Ca alloy [J].Materials &Design,2011,32 (5):2596-2603.

[7]李智.镁基材料表面微弧氧化生物医用陶瓷涂层研究进展[J].电镀与涂饰,2011,30 (6):29-33.

[8]钟涛生,蒋百灵,李均明.微弧氧化技术的特点、应用前景及其研究方向[J].电镀与涂饰,2005,24 (6):47-50.

[9]陈显明,罗承萍,刘江文.镁合金微弧氧化膜层结构分析[J].中国表面工程,2009,22 (5):45-49.

[10]李勇,牛丽媛,高光亮,等.微弧氧化工艺及封孔处理对镁合金耐蚀性能的影响[J].表面技术,2008,37 (6):14-17.

[11]尚伟,温玉清,李秀广,等.AZ91D 镁合金微弧氧化电参数对其耐蚀性的影响[J].表面技术,2012,41 (1):37-40.

[12]CHANG L R,CAO F H,CAI J S,et al.Influence of electric parameters on MAO of AZ91D magnesium alloy using alternative square-wave power source [J].Transactions of Nonferrous Metals Society of China,2011,21 (2):307-316.

[13]王淑艳,夏永平,陆正萍,等.电解液组分对AZ91D 镁合金微弧氧化膜层耐蚀性的影响[J].中国表面工程,2011,24 (5):38-44.

[14]梁军,田军,周金芳,等.磷酸盐–氢氧化钾溶液中镁合金微弧氧化膜层结构和性能研究[J].电镀与涂饰,2005,24 (12):4-7.

[15]马颖,詹华,马跃洲,等.电参数对AZ91D 镁合金微弧氧化膜层微观结构及耐蚀性的影响[J].中国有色金属学报,2010,20 (8):1467-1473.

[16]梁军,郝京诚.电流密度对镁合金微弧氧化膜结构和性能的影响[J].材料保护,2007,40 (8):24-26,29.

[17]梁永政,师会超.微弧氧化时间对AZ61 镁合金陶瓷膜形貌及性能的影响[J].材料保护,2010,43 (10):39-41.

[18]吕维玲,马颖,陈体军,等.氧化时间对AZ91D 镁合金微弧氧化膜微观组织和性能的影响[J].中国有色金属学报,2009,19 (8):1385-1391.

[19]郭洪飞,安茂忠,徐莘,等.镁合金微弧氧化配方的优化及膜层耐蚀性能评价[J].电镀与涂饰,2004,23 (6):1-4,11.

[20]章志友,赵晴,刘月娥.镁合金微弧氧化工艺及陶瓷层耐蚀性能研究[J].电镀与涂饰,2008,27 (5):30-33,48.

[21]KOKUBO T,KUSHITANI H,SAKKA S,et al.Solutions able to reproduce in vivo surface-structure changes in bioactive glass-ceramic A-W [J].Journal of Biomedical Materials Research,1990,24 (6):721-734.