铝导向辊阳极氧化工艺

郭辰翔

(陕西北人印刷机械有限责任公司,陕西 渭南 714000)

导向辊是机组式凹版印刷机的关键零件之一。近年来随着技术进步,国产的优质铝型材逐步在印刷机制造中得到广泛应用。以其制造的印刷机不仅外形美观大方、轻巧,而且传动平稳,得到了用户的认可。铝导向辊的阳极氧化处理是实现外观和表面性能必不可少的工艺手段,但是无论普通阳极氧化处理还是硬质阳极氧化处理,均不能达到既有柔和的光亮度,又有优良的氧化膜层及机械性能的双重效果。进口件的外观光感性好,具有柔和的亮度,其主要性能指标为:厚度10~15 μm,硬度425~525 HV,耐蚀性好,中性盐雾试验(24 h)后达到HB 5192–1981《镀层和化学覆盖层表观腐蚀等级评定方法》中的3 级标准[1-2],抗变色能力强。

笔者通过对进口导向辊性能的比较分析和论证,对铝导向辊的表面处理国产化进行了大胆的工艺探索和实践。

1 实验

1.1 材料

6005 铝辊筒(直径100 mm,长1 100 mm,厚6 mm)。

1.2 工艺流程

除油(机械除油、有机溶剂除油或用除油剂除油)─热水洗─碱腐蚀(5% NaOH+乳化剂,30~40°C,0.5~1.0 min)─水洗─出光(1%~2% HNO3,20~25°C,1~2 min)─水洗─复合阳极氧化─水洗─沸水封闭─自然干燥─检验包装。

1.3 阳极氧化工艺条件

由于自来水中含有大量的Ca2+、Na+、Cl−等离子,而氧化膜中的孔隙较多,这些金属离子极易填充到膜层中,使膜层的透明性降低,而且会影响膜层的耐蚀性能,外观也变得灰暗。因此,阳极氧化对水质的要求较高,一般用去离子水,要求达到电阻率≥7 000 Ω·cm、可溶性物质≤100 mg/L、pH 5.5~8.5 和Cl−≤12 mg/L的标准。为了得到外观光亮柔和、膜层性能优越的印刷机用导向辊,要求用HB 5472–1991《金属镀覆和化学覆盖工艺用水水质规范》中的B 类水[1]。

1.4 测试方法

采用HLN160 型便携式里氏硬度计(广州佛山电子科技有限责任公司)测试氧化膜硬度,采用DUALSCPOE MPO 型便携式测厚仪(德国Fischer)测试氧化膜厚度,采用5% NaOH 溶液做点蚀试验,测耐蚀性,试样直径80 mm、长100 mm,观察试样出现腐蚀点的时间,以12 h 为计时等级,即低于12 h 为1 级,高于36 h 为3 级,两者之间评为2 级。

2 结果与讨论

2.1 氧化液中各成分对膜层性能的影响

2.1.1 硫酸的影响

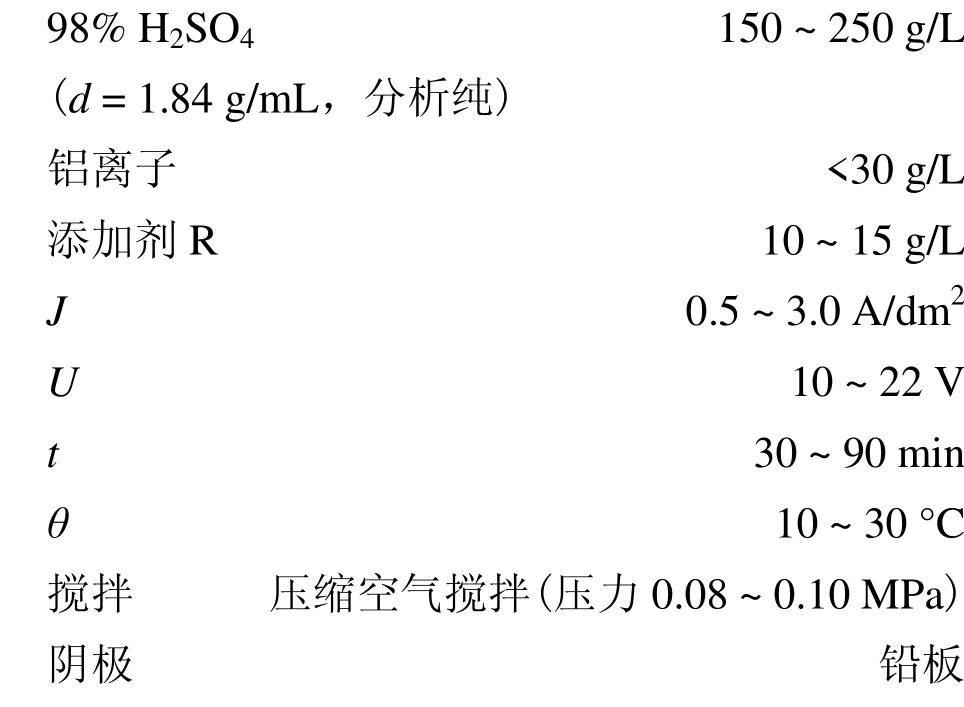

H2SO4的含量对膜层的质量有很大的影响。当添加剂R 的含量为15 g/L、氧化时间60 min 以及氧化温度15°C 时,硫酸含量对膜层性能的影响见表1。

表1 H2SO4含量对膜层性能的影响Table 1 Effect of content of H2SO4on performance of the coating

可以看出,当H2SO4含量在200 g/L 以下时,随着H2SO4含量的升高,膜层的外观和机械性能都显著提高;当H2SO4含量超过250 g/L 后,成膜速度反而下降,即膜层溶解速度加快,膜厚减小,硬度、耐磨性降低,耐蚀性变差[2]。当H2SO4含量低于100 g/L 时,成膜速度非常缓慢,需要延长时间来保证膜厚。因此,最适宜的H2SO4含量为180~200 g/L。

2.1.2 铝离子含量对膜层性能的影响

铝离子的含量会影响溶液中游离的H2SO4含量,它的存在有利于形成均匀的膜层。新配的溶液中应该加入2 g/L 的铝离子,随着膜层的溶解,铝离子不断积累,当含量达到20 g/L 时,膜层表面就会出现发花、白斑现象,使耐蚀性变差,耐磨性降低,而且槽压升高,电阻增大,电耗增高。若溶液中无铝离子,则膜层薄,耐蚀性、硬度和耐磨性较差[2]。因此,溶液中的铝离子最好控制在20 g/L 以下。

2.1.3 添加剂R 对膜层性能的影响

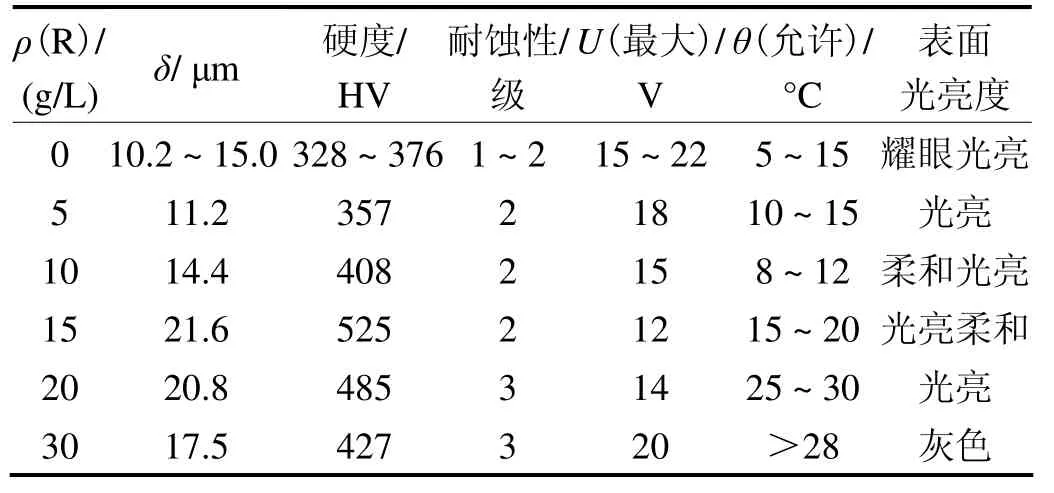

为了增加和提高氧化膜层的机械性能,自行研制了一种有机单组分添加剂R。添加剂R 含量对膜层性能的影响见表2(氧化时间都是60 min)。

表2 添加剂R 含量对膜层性能的影响Table 2 Effect of content of additive R on performance of the coating

由表2 可知,在同等条件下,加添加剂R 可以提高膜层的硬度和耐磨性,增加厚度,使温度范围变宽,表面光感柔和,但是当其含量超过30 g/L 时,膜层性能反而急剧恶化。因此,添加剂R 最适宜的加入量是10~15 g/L。

2.2 工艺条件对膜层性能的影响

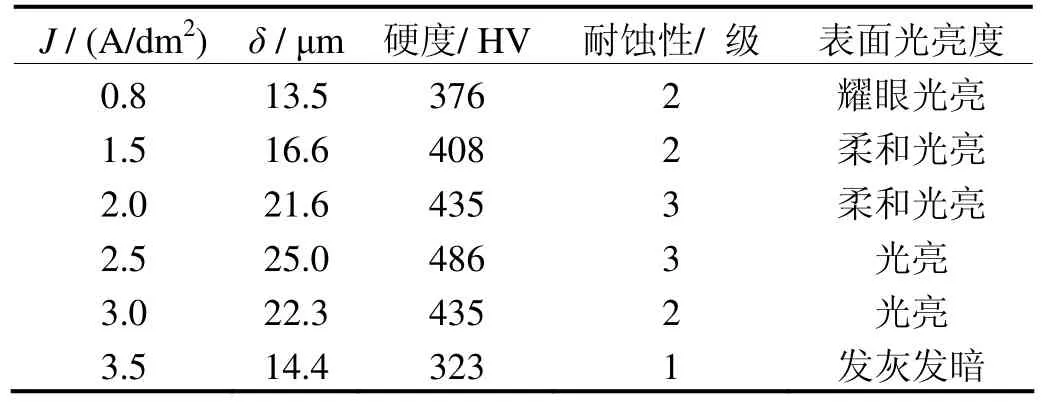

2.2.1 电流密度的影响

当氧化时间为60 min,添加剂R 为15 g/L 时,电流密度对膜层性能的影响见表3。可以看出,随着电流密度的增加,氧化膜层的厚度、耐蚀性和耐磨性呈现先升后降的趋势。不加添加剂R 时,氧化只能在0.8~1.5 A/dm2范围内进行,大于2 A/dm2后膜层性能恶化,表面发花、发暗,孔隙增大,膜层溶解速率大于沉积速率。如果加入添加剂R,电流密度就会放宽到2.5 A/dm2,最大时可以达到3 A/dm2(见表3),比不加添加剂R 时提高了1 倍多。即适宜的电流密度范围是0.8~3.0 A/dm2。

表3 电流密度对膜层性能的影响Table 3 Effect of current density on performance of the coating

2.2.2 氧化温度的影响

当氧化时间是60 min、添加剂R 是15 g/L 时,温度对涂层性能的影响见表4。

表4 氧化温度对膜层性能的影响Table 4 Effect of oxidation temperature on performance of the coating

可以看出,温度越高,膜层的性能越差。这是由于温度升高,膜的溶解速度大于沉积速度,膜层变薄,孔隙增大,硬度降低,耐磨性也降低[2]。因此,溶液的温度控制对氧化膜的机械性能至关重要。普通阳极氧化(不加添加剂R)的温度一般在10~15°C,加入添加剂R 后,温度可以放宽至25°C,最高可以达到30°C,比不加添加剂时起码高5~10°C。

2.2.3 氧化时间的影响

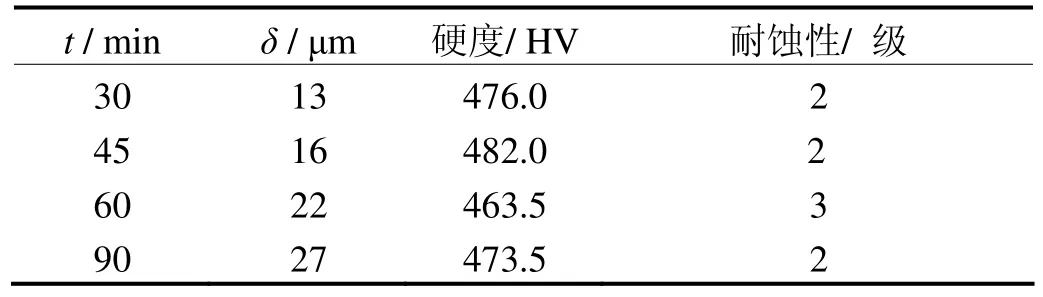

在氧化温度20°C、添加剂R 为15 g/L 的条件下,氧化时间对膜层性能的影响见表5。

表5 氧化时间对膜层性能的影响Table 5 Effect of oxidation time on performance of the coating

如表5 所示,随着氧化时间的加长,膜层的厚度增加,硬度和耐磨性提高;但是氧化时间超过90 min后,膜层增长缓慢,耐磨性、硬度反而下降。因此,根据印刷机导向辊的技术要求[1-4],一般氧化时间为40~60 min。在20°C 温度条件下,按60 min 时长氧化,加入15 g/L 添加剂R 时得到的膜层厚度为22 μm,平均沉积速率为0.36 μm/min,而不加添加剂R 时得到的膜层厚度仅为10.2 μm,平均沉积速率为0.17 μm/min。可见,添加剂R 可使氧化膜的沉积速率提高1 倍以上,节省了一半的时间。

2.2.4 搅拌对膜层的影响

搅拌可以使溶液的温度均匀,也使工件表面的温度降低。随着搅拌的增强,表面温度降低很快,耐磨性、耐蚀性、表面状态都有所提高。但是搅拌要避免溶液飞溅出来,以免对操作员造成伤害。适宜的搅拌用压缩空气压力是0.08~0.10 MPa。

2.2.5 封闭

铝合金阳极氧化都必须进行封闭,因为膜层是由阻挡层和多孔层组成,孔隙较多,极易被污染而吸附杂质到表面,造成耐蚀性较差。封闭可提高抗污能力和耐蚀性。为了降低成本,可用沸水封闭,但是水质必须是去离子水[1-4]。

3 结论

此阳极氧化工艺与普通工艺相比,降低了成本,缩短了生产周期,也减少了降温设施,氧化温度可提高5~10°C,而阳极氧化膜的机械性能却大大提高。

此工艺虽主要是针对6005 型材和印刷机导向辊的技术要求来开发,但对LY12、LY11 的处理效果更好,而用于含Cu、Si、Pb 等铝型材时,应该调整工艺条件和工艺配方。

经过3年的生产实践,此工艺运转正常,日产量为2 000 dm2左右,月产量达到50 000 dm2,所生产的铝导向辊的硬度、厚度、耐磨性以及表面状况均符合要求,获得用户好评,出现的故障及不合格铝降低到3%以下。以该工艺制备的铝导向辊完全可以取代进口导向辊,创造了可观的经济效益。

[1]柳玉波.表面处理工艺大全[M].北京:中国计量出版社,1996.

[2]朱祖芳.铝合金阳极氧化与表面处理技术[M].北京:化学工业出版,2004.

[3]张允诚,胡如南,向荣.电镀手册(上册)[M].2 版.北京:国防工业出版社,1997.

[4]程秀云,张振华.电镀技术[M].北京:化学工业出版,2003.