模具钢淬火介质选择及其对节能减排的影响

广东松山职业技术学院(广东韶关 512060)莫楚威 罗国民 李福运

一、前言

随着淬火热处理生产技术的发展,人们更多地关注工件的冷却技术(冷却方法,冷却介质)。选用淬火冷却介质除了考虑工件淬火后的内在质量、畸变量、淬火开裂外,还得需要清洁的生产环境。当前冷却介质已不再停留在传统的水(清水、盐水、碱水)、油等,大量水溶性淬火介质相继被研发,以其日益突出的优越性快速扩大应用,并收到较好的效果。

淬火热处理通常采用传统的水或油作为淬火介质,这样虽能满足基本的工艺需求,但传统淬火介质存在很大的弊端。油淬:冷却速度低,不易淬硬,淬火时产生大量废气,淬火油消耗量大,淬后还需要清洗;水淬:冷却速度太大,易开裂。水溶性淬火介质由于浓度可调(常用浓度为:5%~20%),对于不同材料的适应性很强;其冷却速度在水和油之间,低浓度时接近水、高浓度时接近油。使用水溶性淬火介质能很好地满足节能减排的要求,所排放的废气远小于油淬产生的废气,而且更加经济合理。

本文选取了4种有机聚合物水溶性淬火介质,分析对比它们的冷却特性以及对淬火材料的适应性。它们分别是:20%JX-1118、15%AQ251、15%BW、15%F2000,前面3种属于PAG类、后面1种属于聚酰胺类。在淬火材料方面,选取了H13钢(4Cr5MoSiV1)和42CrMo钢两种模具材料作具体分析研究,通过分析它们的CCT曲线、C曲线以及性能要求,选取合适的水溶性淬火介质替代淬火油,以达到节能减排的目的。

二、多种淬火介质分析对比

1.水、油淬火介质分析

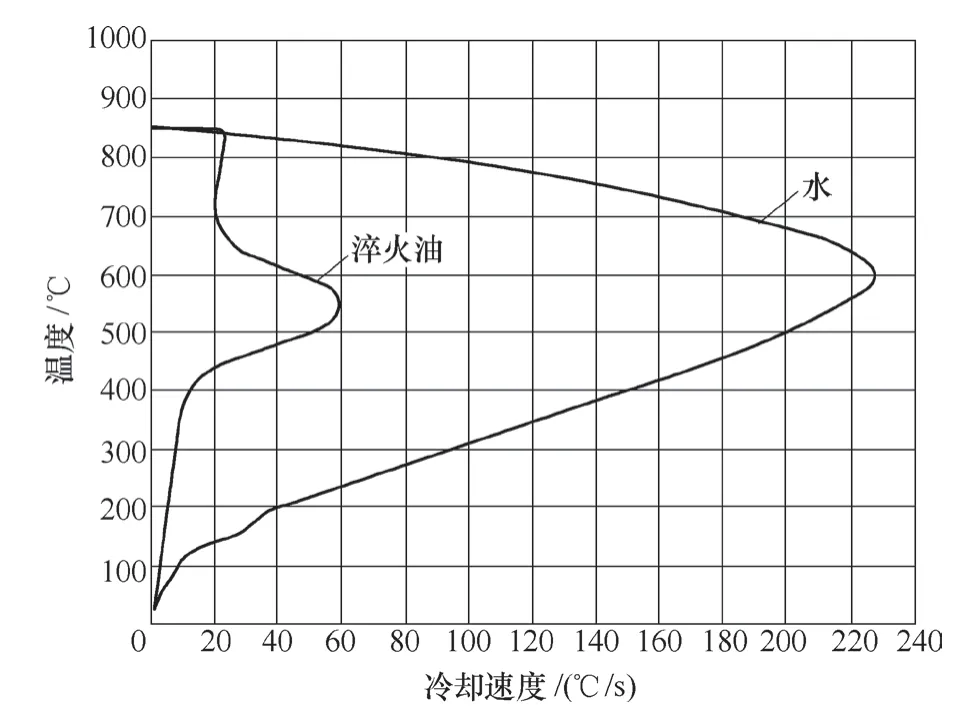

根据水和油的冷却速度曲线(见图1),可以发现水的冷却速度大,而油的冷却速度较小,在水和油的冷却速度曲线之间有一大的空白地带。水适合淬透性差、淬火硬度要求高的材料;油适合淬透性好、淬火硬度要求较低的材料。淬火油在600~500℃的温度区冷却速度小,远小于水的冷却速度,所以容易使材料在淬火过程中出现软点、淬不硬。水在350~150℃的温度区(马氏体转变区)冷却速度过高,使马氏体相变时产生极大的内应力,引起工件变形甚至开裂。在水和油的冷却速度曲线之间的空白地带需要用水溶性淬火介质去填补,以适应更多材料的淬火冷却。

2.水溶性淬火介质分析

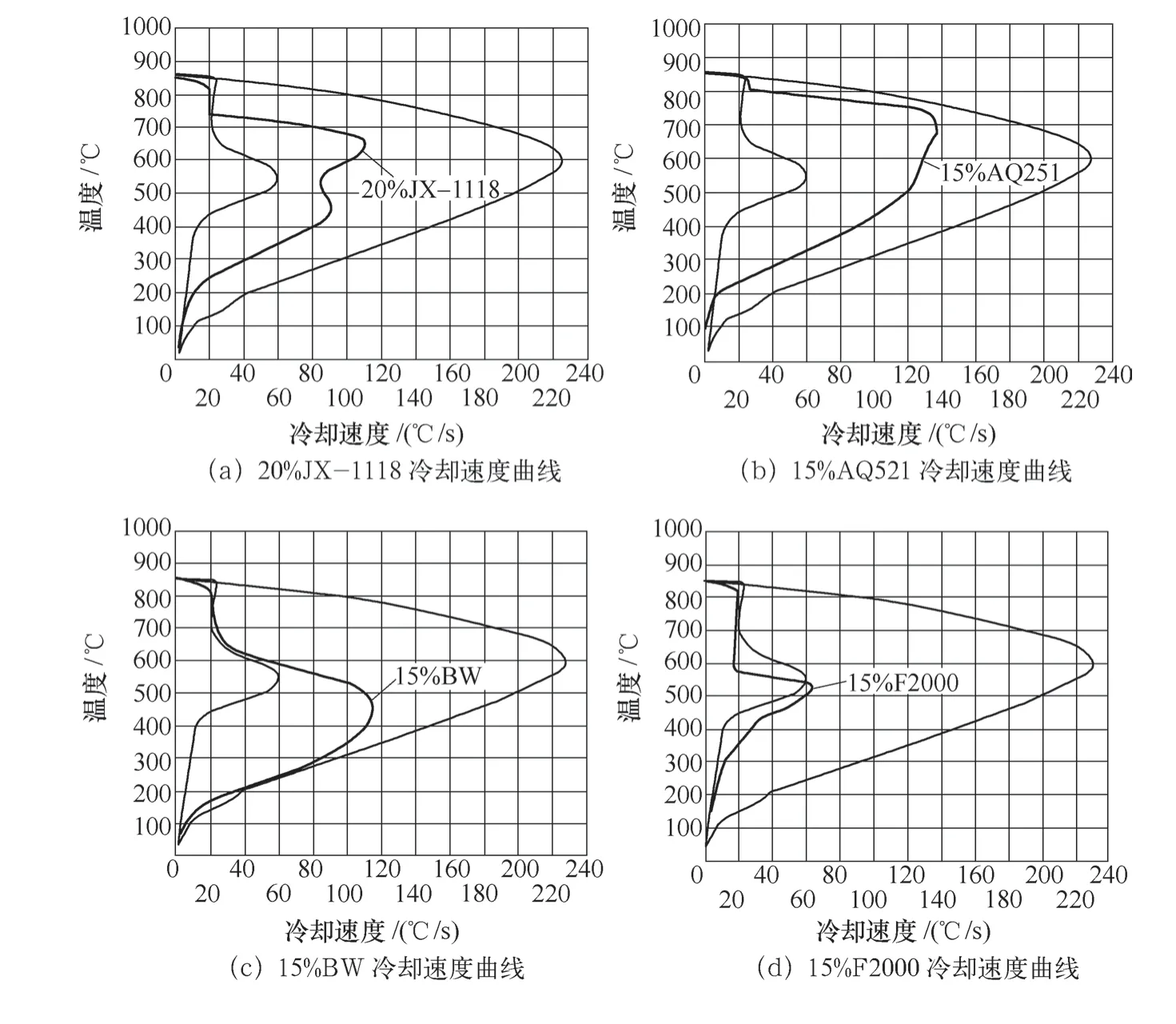

4种水溶性淬火介质的冷却速度分析,20%JX-1118、15%AQ251、15%BW和15%F2000的冷却速度曲线如图2所示。这4种淬火介质的冷却速度曲线均在水和油的曲线之间,填补了水和油之间的空白地带。

图2a是20%JX-1118淬火介质的冷却速度曲线,是较为接近理想的淬火介质,其最大冷速110℃/s出现在650℃,在高温段(650℃以上)冷却速度稍慢、以免工件变形过大;而在奥氏体不稳定区(650~400℃)冷却时,具有足够大的冷却速度,防止奥氏体发生珠光体的转变;在400℃以下冷却时,冷却速度减慢,以免马氏体相变时产生内应力。

图2b是15%AQ251淬火介质的冷却速度曲线,其最大冷速130℃/s出现在700℃,适合C曲线鼻尖温度较高(700~500℃)的材料淬火。

图2c是15%BW淬火介质的冷却速度曲线,其最大冷速110℃/s出现在450℃,适合C曲线鼻尖温度较低(500~400℃)的材料淬火。

图2d是15%F2000淬火介质的冷却速度曲线,其最大冷速68℃/s出现在540℃,冷却速度很接近淬火油,适合于冷却速度要求很低的材料淬火。

上述水溶性淬火介质中,JX-1118浓度为20%,而其余3种的浓度均为15%。4种淬火介质的冷却速度曲线各有特点,可满足不同材料的冷却要求。

三、H13模具钢不同淬火介质方案

H13钢(4Cr5MoSiV1)是常用的热作模具钢,具有较高的韧性和耐冷热疲劳性能,不容易产生疲劳裂纹,常用于制作压铸模具、挤压模具和锻模。H13钢中的Cr、V元素使其淬透性提高,传统热处理通常采用油作为淬火介质,以降低冷却速率、减少开裂倾向,保障淬火的工艺出品率。

图1 水、油的冷却速度曲线

图2 4种淬火介质的冷却速度曲线

H13钢的热处理为:淬火+2次高温回火,使材料获得所需要的力学性能。现以H13钢淬火这一工艺步骤为例,具体说明以水溶性淬火介质替代淬火油。

1.H13钢的CCT曲线和C曲线的分析

H13钢CCT曲线(即过冷奥氏体连续转变曲线)如图3所示。根据其CCT曲线可知,H13钢以20~15℃/s的冷却速度,从1060℃冷至20℃时均可得到马氏体组织,可见H13钢的淬透性很好。以普通的淬火油即可满足冷却速度的要求。

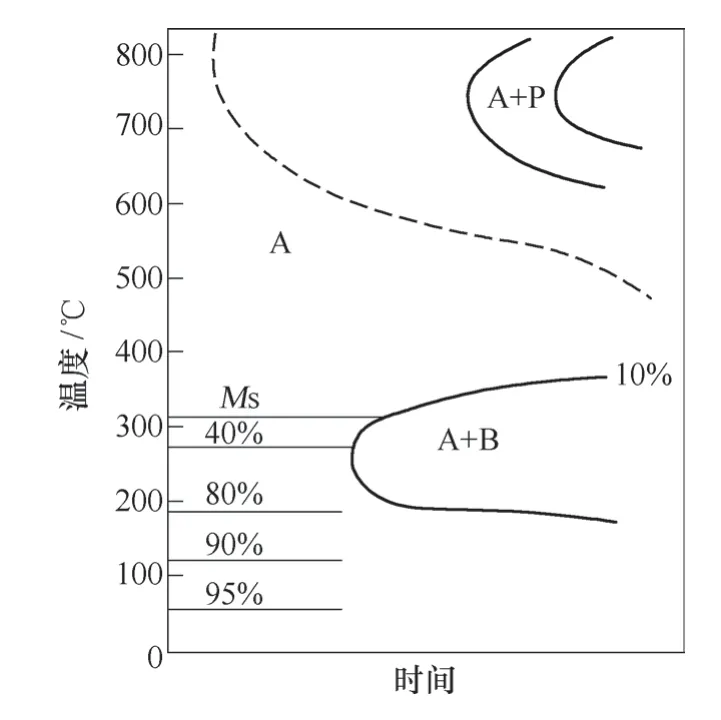

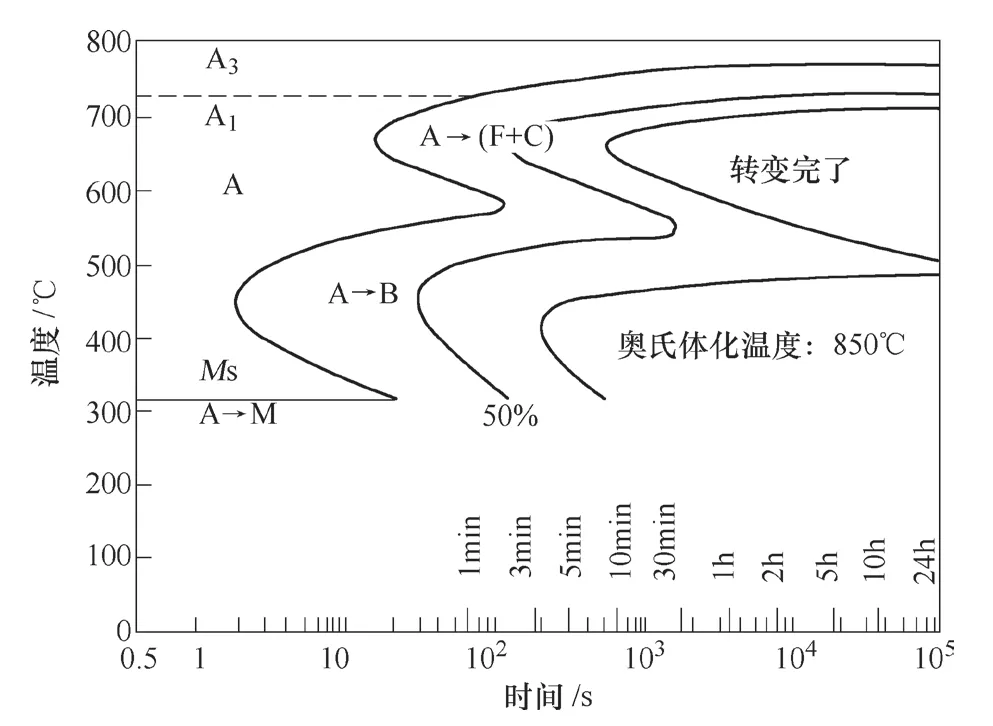

H13钢的C曲线如图4所示,可见有两个鼻尖温度:高温区的鼻尖温度大概在730℃,工件冷却到此温度时冷速过小,易使过冷奥氏体向珠光体转变;低温区的鼻尖温度大概在300℃,冷速过低易使过冷奥氏体向贝氏体转变。所以,H13钢在淬火冷却过程中,在两个鼻尖温度区需要足够的冷却速度,使过冷奥氏体向马氏体转变,以获得所需的组织和力学性能。

综合上面对H13钢的CCT曲线和C曲线分析,20%JX-1118淬火液较为适合替代淬火油用在H13钢的淬火冷却。下面做具体分析。

2.JX-1118淬火介质的分析

JX-1118淬火介质原液的主要成分为聚烷撑乙二醇类(PAG类)高分子有机聚合物,其主要理化参数如下:pH值(10%溶液,25℃)9.0~11.0;凝点-9.0~-13.0℃;闪电,无;运动粘度(40℃)200~300mm2/s;密度(20℃)1.050~1.150g/cm3;逆溶点73~75℃;防锈测试,通过。

液温的控制:PAG水溶性淬火介质具有逆溶性,即当温度超过某一温度(上述为73~75℃)时,PAG会从水中析出;反之,当水温低于此温度时,PAG又迅速地溶入水中,这个温度称为逆溶点。实际生产中,淬火介质的温度常会升高,温度升高会使蒸气膜的稳定性提高,导致高温阶段的冷却速度和特性温度明显下降,甚至出现了油类淬火介质典型的蒸气膜阶段。液温升高同时会使工件表面包附更厚的PAG膜,提高了对流冷却阶段的开始温度,导致低温冷速降低。

这种由液温变化引起的冷却特性的变化,往往对实际生产是不利的。因为温度升高到一定程度后,由于高温冷速显著变慢,必然导致淬透性差的材料达不到要求的淬硬层,因此必须将淬火介质温度控制在一定的范围内。淬火介质的允许使用温度在60℃以下,为了获得更加均匀的淬火冷却效果,生产中宜将液温控制在较窄的范围,一般要求控制在20~50℃。

浓度的控制:正常生产中应将淬火介质浓度波动控制在确定值的±1%;在使用一段时间后,水和原液都会消耗,需要定期测量并添加水或原液,以控制淬火介质的使用浓度。

3.20%JX-1118用于H13钢淬火冷却的合理性分析

图4 H13钢的C曲线

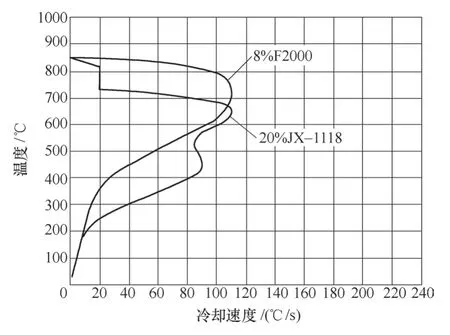

4种淬火介质的冷却速度曲线对比如图5所示。经过对比,可明显看出20%JX-1118的冷却速度曲线具有两个冷速高峰,分别是在650℃和400℃;其他3种淬火介质均只有一个冷速高峰。可见,20%JX-1118的冷却速度能较好地满足H13钢的淬火冷却要求,在两个鼻尖温度区具有大的冷速。

H13钢的具体淬火工艺:淬火加热温度按传统加热温度计算,将H13钢淬火件在600℃及850℃预热后,升温至1020~1050℃,保温时间根据工件尺寸而定,在保温时间系数不变的情况下每8mm厚保温10min。回火工艺:淬后要及时回火,回火温度在550~650℃为宜。由于H13钢淬火后有一些残留奥氏体,一次回火后残留奥氏体分解,这些形成的转变物韧性差、较脆,容易造成模具开裂,所以必须回火2次。第二次回火温度比第一次回火温度低20℃。

将H13钢淬火件按上述热处理工艺,分别置于浓度为15%~24%的JX-1118水溶液中淬火,并考察其淬火效果。淬火件在浓度为15%、16%和17%的水溶液中淬火,其表面不同程度上出现了轻微裂纹;随着水溶液浓度增加,冷速逐渐减慢,淬火件开裂倾向逐渐减小,当浓度达到20%以后,表面裂纹已得到全部消除。

由于其浓度达到20%时,淬火件表面裂纹得到全部消除,因此可将20%JX-1118的冷却速度作为H13钢淬火的最大冷却速度。再来回顾一下4钟淬火介质的冷却速度曲线对比(见图5),15%AQ251和15%BW的最大冷却速度均比20%JX-1118的大,将H13钢的工件置于它们中淬火,会有出现裂纹的危险。所以,又一次证明了选取20%JX-1118淬火介质的合理性和可行性。

H13钢淬火后的组织为细针状马氏体+未溶碳化物(少量)+残留奥氏体(少量),淬火后的表面硬度为53~55HRC;回火后的组织为回火索氏体,硬度能达到43~47HRC,且硬度分布均匀。

4.8%F2000用于H13钢淬火的分析

李陈昊、占中杰的研究表明,8%F2000水溶性淬火介质也能很好地替代淬火油,用在H13钢的淬火冷却。8%F2000的冷却速度曲线如图6所示,在700℃的时候冷却速度达到最大,约110℃/s,在400℃以下其冷却速度很小,较接近淬火油。H13钢淬火件经8%F2000淬火及回火工艺后,所获得的组织为回火索氏体+碳化物,硬度为36~38HRC,硬度分布均匀。

5.H13钢两种淬火介质的对比分析

对比两种淬火介质,发现使用8%F2000淬火存在如下问题:

(1)8%F2000用于H13钢淬火及回火后硬度不足。用20% JX-1118淬回火后硬度可达43~47HRC,用8%F2000硬度只能达到36~38HRC(普通淬火油淬回火后能获得32~36HRC的硬度,使用F2000硬度稍有提高但不明显),而H13模具钢根据其工作条件,一般要求硬度为40~45HRC。

使用20%JX-1118淬火及回火后,能获得所要求的硬度;而使用8%F2000淬火及回火后硬度偏低,不能满足工作要求,在淬回火后还需要其他的强化手段来提高其硬度,这样就增加了工艺步骤,最终导致成本上升。

图5 4种淬火介质的冷却速度曲线对比

图6 8%F2000的冷却速度曲线

(2)8%F2000用于H13钢淬火易析出共析碳化物和形成贝氏体。对比两种淬火介质的冷却速度曲线如图7所示,20%JX-1118冷却速度曲线中明显的有两个冷速高峰,很好地满足H13钢的两个鼻尖温度。而8%F2000的冷却速度曲线中只有一个冷速高峰,在H13钢C曲线的第二个鼻尖温度时(300℃左右)冷速不足,易使过冷奥氏体向贝氏体转变。

另外,H13钢淬火冷却时要求从高温快速冷却至450℃,以避免析出先共析碳化物,影响性能。8%F2000的冷却速度曲线显示,在700℃时冷速达到最大,冷却到500℃时已经降低到不到60℃/s。而20%JX-1118在500℃时正要进入第二个冷速高峰,使淬火件获得足够的冷却速度,避免析出先共析碳化物。

综上所述,20%JX-1118用于H13钢淬火是十分合适的。部分企业改用JX-1118来淬火冷却后,发现H13钢的热作模具寿命一般能提高15%~20%,获得了较好的经济效益。

按照规定要求每小时对发电机组检查一次,检察发电机温度和发电机轴承温度是不是正常。可以用手背去触摸发电机组的外壳,感受发电机组的温度是否正常,一般手感受不到烫是正常的,另外要观察是否有过热或局部过热的状况。还要观测运行中的发电机出线接头,呈灰黑色说明接头已发热,呈红色说明接头已严重发热,如果颜色变化大,发电机必须立即进行处理。而且要检查发电机出线讨论是不是紧固靠得住,确保满有把握。

四、42CrMo模具钢的不同淬火介质淬火方案

42CrMo钢强度、淬透性高,韧性好,淬火时变形小,高温时有高的蠕变强度和持久强度。用于制造要求较35CrMo钢强度更高和调质截面更大的锻件,也常用于折弯机的模具(弯曲模)。42CrMo钢以其耐磨性好、加工精度高等优良性能,近年来在模具的制造中得到了越来越多的应用。使用42CrMo钢制造模具,可在缩短制模周期和降低成本方面取得良好的效果。用42CrMo钢制造的折弯机模具,使用寿命可达10万次,如果型腔表面进行热处理,使用寿命可达20万~30万次。

使用42CrMo钢制造折弯机模具时其热处理为:淬火+中温回火。42CrMo钢的淬透性高,易于淬透,所以许多小型模具厂一直用油对淬火件进行淬火冷却。不过,油淬易淬不硬且不符合节能减排的要求,油淬时产生大量废气,严重污染空气和影响工人的健康。现以42CrMo钢淬火这一工艺步骤为例,具体说明以水溶性淬火介质替代淬火油。

1.42CrMo钢的CCT曲线和C曲线的分析

42CrMo钢的CCT曲线如图8所示,根据其CCT曲线可知,当冷却速度为0.2℃/s时,转变产物为铁素体、珠光体和贝氏体的混合物,随着冷却速度的增加,贝氏体组织增加,铁素体和珠光体组织逐渐减少直至消失;当冷却速度为1℃/s时,冷却产物主要为贝氏体组织。当冷却速度为3℃/s时,转变产物中有马氏体生成,并在冷却速度为10℃/s时,产物完全转变为马氏体组织。

由于该合金中含有的Cr、Mo元素强烈提高了其淬透性,所以42CrMo钢在较宽的冷速范围里(冷却速度>10℃/s)即可得到马氏体。

42CrMo钢的C曲线如图9所示,根据C曲线可发现其具有两个鼻尖温度,分别是在700℃和500℃左右,淬火过程中工件冷却到此温度时应有大的冷却速度,以免过冷奥氏体转变成珠光体或贝氏体。

图7 两种淬火介质的冷却速度曲线对比

图8 42CrMo钢的CCT曲线

2.AQ251淬火介质分析

理化参数:AQ251聚合物水溶性淬火介质原液为浅黄色液体;密度为1.078g/cm3(15.6℃);pH值为9.5;<74℃时溶于水,≥74℃时在水中逆溶析出。该淬火介质由有机聚合物及防锈剂、杀菌剂等多种添加剂组成,因此具有无油烟、无腐蚀、无火灾危险及抗老化的特性。

AQ251水溶性淬火介质常替代柴油、机油用在中碳钢(45钢)及中碳低合金钢(40Cr、42CrMo等)的淬火冷却,常用浓度为5%~20%,使用温度一般<60℃。

3.15%AQ251用于42CrMo钢淬火冷却的合理性分析

42CrMo钢的淬火工艺:淬火加热温度按传统加热温度计算,将42CrMo淬火件加热至840~880℃,保温时间根据工件尺寸而定,在保温时间系数不变的情况下每10mm厚保温10min。

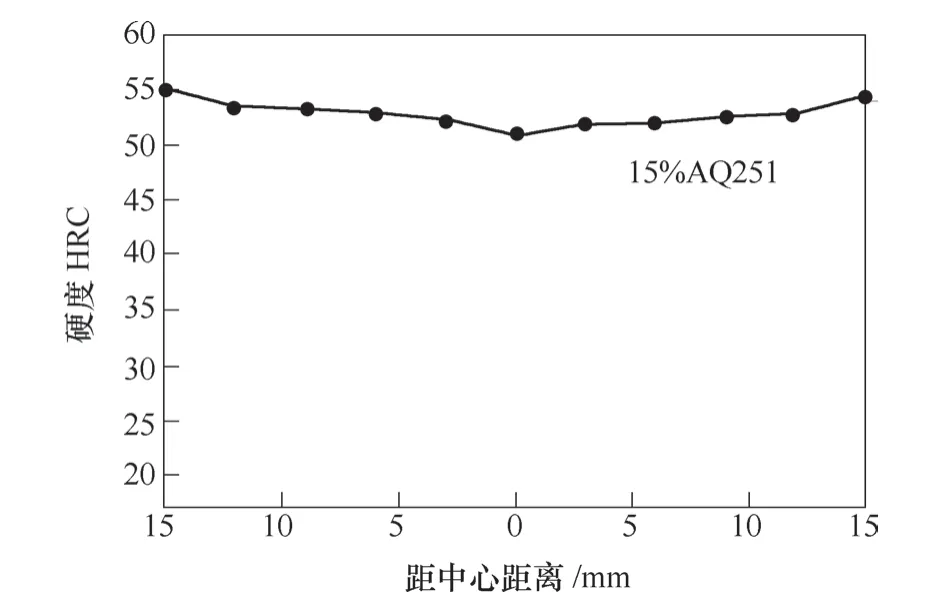

经过上述的加热和保温,将42CrMo钢淬火件(φ30mm×100mm)置于经预热温度为30℃的15%AQ251中淬火后,用线切割机沿淬火件长度一半处切开并磨掉0.5mm,沿直径方向划两条互相垂直的线,然后使用洛氏硬度计每隔3mm测定一点硬度,作图时采用4点硬度平均值。图10是42CrMo钢硬度分布曲线。

在15%AQ251中淬火后,淬火件的硬度能达到51~55HRC,获得很高的硬度,而且心部硬度和表面硬度相差不大。其表面组织为马氏体和碳化物,心部组织为马氏体和残留奥氏体,硬度和组织都很好地满足使用要求。

再来看一下15%AQ251的冷却速度曲线,其在340℃以下冷却速度较低,能防止马氏体转变时产生较大内应力。综上所述,使用15%AQ251替代淬火油用在42CrMo钢的淬火冷却是比较合适的。

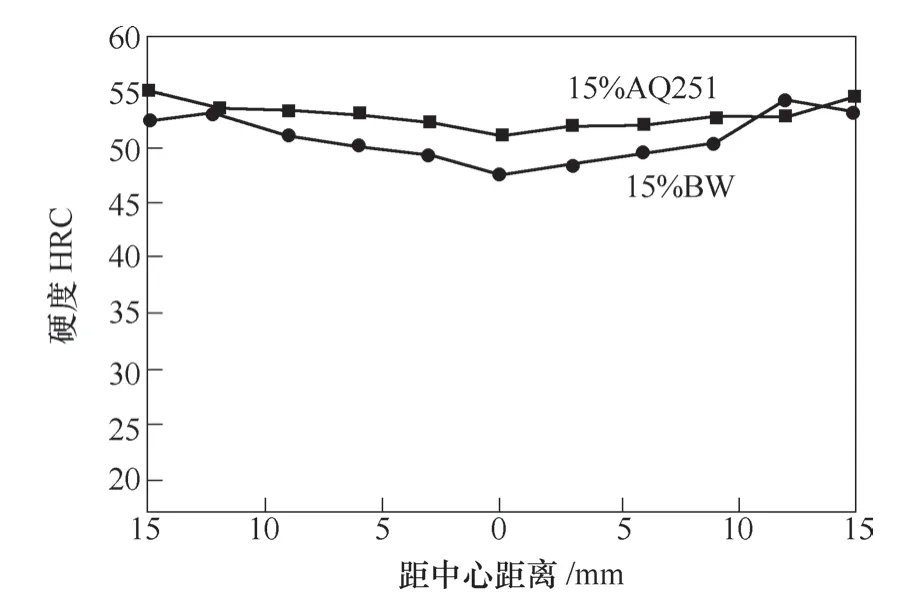

4.15%BW用于42CrMo钢淬火的分析

张彦敏、张晓军的研究结果表明:15%BW淬火液能替代淬火油用在42CrMo钢的淬火冷却。15%BW的冷却速度曲线如图11所示,最大冷却速度在450℃左右,低温区冷却速度大、较接近水。H13钢使用15%BW淬火冷却,获得表面组织为低碳马氏体和碳化物,心部组织为低碳马氏体和残留奥氏体,获得的硬度为48~54HRC。

图9 42CrMo钢的C曲线

图10 42CrMo钢硬度分布曲线

图11 两种淬火介质的冷却速度曲线对比

5.42CrMo钢两种淬火介质的对比分析

对比上述两种用在42CrMo钢淬火的淬火介质,15%AQ251和15%BW的冷却速度曲线如图11所示:15%BW淬火介质在700℃左右时,其冷却速度甚小,42CrMo钢的过冷奥氏体易转变成其他组织;而在低温区(<340℃)冷却速度很大,易使淬火件在马氏体转变时产生较大的内应力,从而影响其硬度和使用性能。15%AQ251淬火介质的最大冷却速度出现在660℃,在700~500℃的温度区其冷却速度大,很好地满足42CrMo钢的两个鼻尖温度,在低温区(<340℃)其冷却速度较小。

从成本上考虑,两种淬火介质所用浓度均是15%,没有多大的差距;从获得的性能上考虑,图12是两种淬火介质所获得硬度的对比:用15%BW淬火后硬度为48~54HRC,且淬火件存在内应力,而用15%AQ251淬火后获得的硬度为51~55HRC,淬火件内应力小,强硬度更高,表面更耐磨。综上所述,15%AQ251的水溶性淬火介质能更好地满足42CrMo钢的淬火冷却要求,并使工件得到更好的使用性能和更佳的使用寿命。

不过,使用上述两种淬火介质均存在这样的问题,淬火介质的浓度和温度需要严格控制。正常生产中应将淬火介质浓度波动控制在确定值的±1%;使用温度一般要求严格控制在20~50℃。

五、优选淬火介质对节能减排的影响

上述的两个方案中所用的水溶液分别为20%JX-1118和15%AQ251,两种水溶液的使用浓度并不相同,这是因为两种模具钢的淬火冷却要求以及两种水溶液的冷却特性不同。使用这两种水溶液替代传统淬火油,均能有效地解决水淬易裂、油淬不硬的问题,提高了淬火质量和工艺出品率。

图12 两种淬火介质所获得硬度的对比

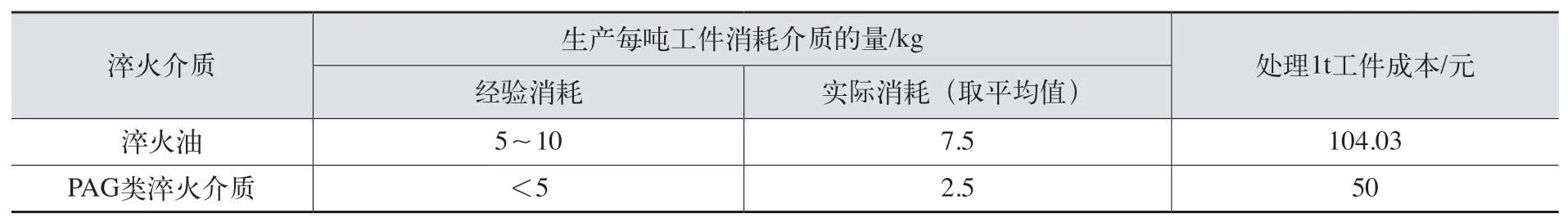

JX-1118和AQ251这两种介质都属于PAG类有机物水溶性淬火介质。表1是PAG类淬火介质与淬火油工作时所产生废气的对比。

根据上表的数据可以发现:PAG类淬火介质淬火时排出气体中含有乙烯、丙烯和丙烷,有害物质总量约占排出气体总量的1.49%;而淬火油淬火时排出气体中含有CO、CO2、SO2、乙烯、丙烯、1-丁烯和甲烷,有害物质总量约占5.22%,是PAG类的3.5倍。显然,PAG类淬火介质更能满足减排的要求。

另外,淬火油的废气中含有苯并芘20mg/L,而在PAG类淬火介质中未检出。苯并芘是一种常见的高活性间接致癌物,释放到大气中以后,总是和大气中各种类型微粒所形成的气溶胶结合在一起,吸入肺部会导致肺癌和心血管疾病。可见,PAG类淬火介质环保性能优良。

六、经济合理性分析

表2是淬火油与PAG类淬火介质每处理1t工件的消耗情况及成本的对比。按现在的市场价来计算,处理每吨工件采用PAG类淬火介质的成本为:2.5×20元/kg=50元,淬火油的成本为:7.5×13.87元/kg=104.03元,PAG类淬火介质成本只占淬火油的48.06%,每吨即可节省54.03元。如果用50t淬火槽,用淬火油需69.35万元(50×1.387),用PAG类淬火介质(20%浓度)只需20万元(50×20%×2),即可节省49.35万元,对企业而言可大大降低一次性投入。

某企业淬火热处理的年利润20万元,淬火冷却介质的投入按水溶液淬、油淬分别为20万元、69.35万元;通过计算可得,水溶液淬、油淬的投资回报率分别为1、0.29,投资回收期分别为1年、3.47年。分析数据表明,使用水溶性淬火介质替代淬火油满足经济合理性,而且能够降低企业成本、提高经济效益。

七、结语

H13钢方案以20%JX-1118的水溶性淬火介质替代淬火油,淬火后的组织为细针状马氏体与少量的未溶碳化物和残留奥氏体,硬度为53~55HRC且硬度分布均匀,也减少了工件的变形和开裂。

42CrMo钢方案以15%AQ251的水溶性淬火介质替代淬火油,淬火后的表面组织为马氏体和碳化物、心部组织为马氏体和残留奥氏体,硬度能达到51~55HRC,硬度和组织都很好地满足使用要求。

在模具钢的淬火冷却中,以水溶性淬火介质替代淬火油能使淬火件获得较好的组织和力学性能,有效解决了水淬易裂、油淬不硬的难题,而且满足节能减排的要求。

表1 PAG类与淬火油排放废气的对比 (%)

表2 淬火油与PAG类淬火介质消耗情况及成本的对比