压缩机进气室优化设计改进

冀春俊 高 健 冀文慧/大连理工大学

李秀刚/沈阳鼓风机集团股份有限公司

0 引言

21 世纪是大量能源消耗的时代,随着能源需求量不断增长并且日益迫切,节能减排问题与可再生能源利用问题越来越受到世界范围内的广泛关注。我国现如今也高度关注能源问题,国家能源“十二五”规划中明确提出“能源品质”问题[1]。压缩机作为重要叶轮机械,在航空航天、能源、化工及冶金等领域发挥着极其重要的作用。由于其在众多领域中的重要作用,国家近年来不断加大对其的研究开发[2-3]。要想提高压缩机的效率,首先应必须对其进气结构进行研究,保证机组合理运转,提高效率[4]。原有的进气结构头部有隔板分离,旋转进气过程中势必会形成旋涡。然而,改进后的“心形”蜗壳式进气结构,气体边旋转边进入叶轮,头部流量减少,后续通道气体不足,故采用“心形”渐缩通道。同时,进气室头部的圆弧形设计,与原结构相比,少了气流与隔板之间的对冲,减少了压力损失,同时进气均匀性有所提高,更符合流动规律。气流周向进气均匀性的提高有助于下一级流动的稳定性[5]。相对于整个机组来说,机械效率高和工作稳定性好,无疑为提高装置的可靠性和经济性[6]打下了坚实的基础。由此可见,对压缩机进口模型的研究有很大的必要性。

本文利用Pro/E软件对现有的进口结构进行造型,运用Numeca 软件进行网格划分和计算。之后,通过利用数值模拟优化的方法对整个模型级进行分析,最终获得最优化组合,进而提高叶轮的性能[7-12]。

1 物理模型

图1是厂方给出的原压缩机进气结构模型,整个模型分为压缩机进气室和第一级叶轮两部分。图1 中1 为压缩机进口,2 为肋板,3 为进气室出口与第一级叶轮相接的转静子交界面,4 为第一级单通道叶轮。

图1 进气室加第一级叶轮模型图

2 计算方法、网格及边界条件

随着优化技术与三维雷诺平均N-S 分析相结合的发展,透平机械的高效设计成为可能。在众多的优化技术中,使用代理模型的系统优化策略被广泛应用在高性能透平机械的设计中[13]。

本文采用CFD 计算软件中优越的数值模拟软件NUMECA,来分析并优化离心压缩机的重要一环——进气室结构的内部三维、可压缩、黏性流动。分析中选用NUMECA 软件中给定的Turbulent Navier-Stokes 方程组及Sparlart-Allmaras 湍流模型。同时,本文采用数值模拟方法中常常采用的中心差分格式及多重网格技术。本文中,网格划分分为两部分,分别采用可视化网格生成软件IGG/AutoGrid 生成进气室网格和叶轮网格。之后,利用IGG中网格连接模块实现进气室网格和叶轮网格的连接[14]。

2.1 控制方程

在计算流体力学法(CFD)中,通常使用计算数学的方法,对流场的控制方程进行离散,将复杂的流场离散到一系列网格节点或中心上求其数值解。计算流体力学法中,常常应用的控制方程分别为连续性方程、动量方程和能量方程。常常将以上三组方程联立组成方程组,称为N-S 方程组。N-S 方程组(即连续性方程、动量方程和能量方程)是流体流动所遵守的普遍规律[15]。

2.2 计算网格生成

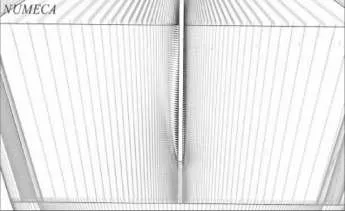

采用Numeca软件中的IGG模块进行网格划分,应用六面体网格。整个计算模型所用的网格总数为1 300 万,所有近壁区域的网格都适当加密,第一层网格尺度约为0.02mm。生成网格的质量均满足长宽比、正交角和延展比条件。网格划分质量达到了NUMECA 软件计算的要求,极大程度地保证了计算的准确度和精度。具体的进气室和叶轮网格划分见图2。

图2 进气室加第一级叶轮网格图

2.3 边界条件

径向进气室主气流进气方向给定,主气流进口给定边界条件为总压和总温,混合气出口给定质量流量。转动壁面给定转速,其他壁面转速为0。进口总压为340 000Pa,总温281.35K,出口质量流量为19.81kg/s,叶轮转速为11 184r/min。

表1 计算设置表

3 计算结果分析

所设计的压缩机要有较高的效率,在蜗壳内主要有三种损失:内泄漏损失、二次流损失和摩擦损失。内泄漏损失是由结构所决定的,在蜗壳和出风筒所构成的环形通道内有循环流动,在流动过程中会产生损失。对于摩擦损失,目前表面粗糙度对摩擦损失的影响较小,这是因为现代科学技术的提高,使制造工艺有很大的提高,可使摩擦损失变得更小。如今,压缩机各个部件的结构影响着它的效率,其中蜗壳和隔板的形状更是对压缩机的内部流动产生着重要的影响[16]。

经过计算发现,进气室连带第一级叶轮的效率为86.6%,压比为1.608 7。

图3 为分离隔板两侧气流分布。分离隔板起到了很好的气流分离作用,但是由于叶轮高速旋转,必将对进气室中的气流产生一定的反作用,导致进气室中气流紊乱。可以看出,分离隔板左侧产生气体分离,形成低速区。

图3 进气室隔板边缘气流分布图

截取进气室出口面(第一级叶轮的进口面),分析其总压分布。发现总压分布较为均匀,压差为25 000Pa,给定的进口总压为340 000Pa,压差百分比为7.35%。因为进气室进气作用是为下级叶轮做功、整机运行打基础,所以进气的均匀性将直接影响整机效率。由图4可以看出,进气均匀性有相对较大的提升空间。

图4 进气室出口面总压分布图

截取进气室进口环面图加以分析,图5所示为进口环面。

图5 进气室进口环面示意图

选择压力分布为330 000~360 000Pa,由图6可以看出,压力分布很不均匀,而且左侧存在很明显的低压区。

图6 进气室进口环面总压分布图

图7所示为进气室头部气流分布图,明显发现产生了旋涡,而且气流撞击隔板,形成了回流现象。此种现象造成了气流损失,导致效率降低。

图7 进气室头部气流分布流速图

经分析,导致进气室出口面压力分布不均匀的因素为叶轮转动。叶轮高速旋转运动过程中,产生巨大的离心力,造成进气室出口面速度分布不均,进而造成压力分布不均匀。此种原因使得对称的进气室模型产生不同的压力分布,由上述压力分布图可以看出左侧压力损失较大,且分离隔板左侧分离现象明显。

同时,进气室顶端设计存在缺陷,没有做到很好地“引流”作用,使得顶端存在大量旋涡,形成低压区。低压区的出现干扰了整个流场分布,导致进气室效率降低。

本文针对以上现象,提出修改方案如下文所示。

4 设计方案修改及计算分析

由于原蜗壳设计方案存在对第一级叶轮进气不均匀和进气室头部有旋涡现象,经分析和查阅相关资料发现,与等截面设计有很大关系。但由于相关文献资料不足,尝试修改为三种变截面。

如图8所示,通过计算、分析发现,第一种设计方案对气流引导,头部改变角度过大,产生了很严重的旋涡。第二种设计方案稍有改善,但是头部仍存在旋涡。故采用第三种设计方案。采用渐缩通道设计,因气流边在蜗壳中旋转边进入第一级叶轮,所以气量必将减少。而渐缩通道形成加速效果,符合气体流动规律,使得气体充溢在整个进气室中。而且进气室头部圆弧形设计起到了对气流的引导作用,满足设计要求。通过Numeca软件中的后处理模块CF-view分析发现,压缩机进气室头部旋涡基本消失,而且进气室出口与第一级叶轮的转静子面之间压力分布均匀,这将使得叶轮有更好的做功条件,为整机效率提供了很大的保证。

图8 进气室三种变截面修改图

经过计算分析,第三种进气室形状更贴近真实流动情况,计算结果图片不一一列举。选用第三种模型计算结果与原始模型进行对比。

改进后隔板处仍有分离现象,但是与原隔板处气流分布相比较为对称,且分离面积较小。说明了进气室结构设计的合理性,见图9。

图9 改进后进气室隔板边缘气流分布图

采用相同分布范围作标尺,发现改进后进气室出口截面上的总压分布比原模型更为均匀,为下级叶轮做功提供了很好的进气条件,见图10。

图10 改进后进气室出口截面总压分布图

新模型进口环面可以清晰地显示出“心形”蜗壳进气方式的进气均匀性。与原模型相比,左侧低压分布消失,进气更为均匀,势必将提高整机效率,见图11。

图11 改进后进气室进口环面总压分布图

截取蜗壳头部剖截面图可以看出,“心形”进气结构已经基本解决头部旋涡的现象,使得气体流动更为自然、顺畅,见图12。证明了进气室头部设计的合理性,对气流的引导作用明显加强。

图12 改进后进气室头部气流分布流速图

经对比发现,改进后的“心形”结构设计,效率和压比明显提高,优化效果明显(表2),符合设计要求。

表2 原结构与改进后效率、压力对比表

5 结论

1)原有进气室形状在进气隔板处一侧分离现象较大是由于叶轮旋转,反作用于进气室形成的。其根本原因在于进气室中的进气方式为气体一边通过蜗壳旋转一边进入叶轮,原始进气室头部并没有因为气流量减少而缩减通流面积,导致气流紊乱。

2)比较分析得出,“心形”结构更加符合进气室流动。通过对比前后进气室出口面和进口环面的总压分布情况,可以看出,“心形”蜗壳进气结构为下级叶轮提供了更好的进气和做功条件。

3)比较前后两种进气结构头部发现,“心形”进气结构头部旋涡基本消除,且无回流现象。由此得出结论,“心形”进气结构更符合蜗壳进气方式,气流损失小,均匀性良好。

[1]李小仨,钱则刚,杨启超,等.压缩空气储能技术现状分析[J].流体机械,2013,41(8):40.

[2]B.φ.里斯.离心压缩机械[M].北京:机械工业出版社,1986.

[3]叶振邦,常鸿寿.离心式制冷压缩机[M].北京:机械工业出版社,1980.

[4]李燕生,陆桂林.向心透平与离心式压气机[M].北京:机械工业出版社,1987.

[5]朱报祯,郭涛.离心压缩机[M].西安:西安交通大学出版社,1989.

[6]于志强,袁卫星.高转速离心式制冷压缩机研究现状及前景[J].制冷与空调,2005,5(3):1-3.

[7]廖玉龙.基于数字模拟方法的离心通风机性能优化设计[J].通用机械,2010(11):82-85.

[8]王晓峰,席光,王尚锦.离心压缩机叶轮的响应面优化设计:设计方法[J].工程热物理学报,2004,25(3):408-410.

[9]王瑞,王灿星.控制速度分布的多翼离心风机优化设计[J].风机技术,2013(3):47-52.

[10]吴俊峰,陈启明,朱晓农.基于CFD 的离心通风机结构优化方法与试验对比[J].风机技术,2009(5):14-18.

[11]曹恒超,潘地林.蜗壳宽度对风机性能影响的数值分析[J].风机技术,2014(3):35-39.

[12]付磊,曾皴林,唐克伦,等.管壳式换热器壳程流体流动与传热数值模拟[J].压力容器,2012,29(5):39-44.

[13]罗艾然,王晓放,徐胜利.大功率机车用轴流冷却风机叶轮气动性能优化[J].风机技术,2013(5):43-47.

[14]冀春俊,李佳娜,王学军,等.离心压缩机级间加气的出口流场特性[J].西安交通大学学报,2008,3(3):274-275.

[15]JOHN D,ANDERSON R,Computational fluid dynamics[M].北京:清华大学出版社,2002.

[16]冀春俊,刘丰庆,余道刚.压缩机中间抽气结构优化设计[J].热能动力工程,2008(11):592-593.