水洗瓷土生产中的两种破碎方法*

岳邦仁 陈维尧 徐熙武 唐海波 旷永继 廖 恩

(1 福建科福材料有限公司 福建 永春 362600)(2 中国建筑卫生陶瓷协会 北京 100831)(3 九牧厨卫股份有限公司 福建 南安 362300)

1 概述

介福瓷土(简称介福土)位于福建省泉州市永春县介福乡,矿区处于亚热带,矿区海拔高度为600~700 m,由若干连续的山丘组成。我们对矿区部分地区进行了详细的地质勘探工作,地质勘探阶段称之为高岭土矿。勘探结果表明,该矿为风化残余型矿,按成矿原岩不同可分为花岗斑岩残余型和火山碎屑岩风化残余型2种类型矿体。其矿物主要成分为高岭石、伊利石和石英,次要成分为钾长石。平均化学成分(质量%)为:SiO2:71~76,Al2O3:14~18,Fe2O3:1~1.5,TiO2:≤0.5,CaO+MgO:≤0.5,K2O:2.3~3.3,Na2O:≤0.2,烧失:3~5。

矿区的局部勘探储量为1021.5万t,整个矿区远景储量达6000万t。由于矿体铁含量较高,一般达1%~1.5%,在日用陶瓷生产中没有较大的使用价值,长期以来只有零星开采,矿区基本保持完整。

由于介福土含铝量较低,因此需要进行水洗选矿加工,以提高其含铝量,同时提高了其抗折强度和可塑性,产品称为水洗瓷土,成为生产卫生陶瓷、电瓷等的优质原料。

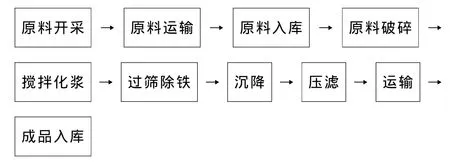

水洗瓷土加工工艺流程如下:

原料破碎的传统方法是以水流为动力的水锥破碎或以电力为动力的电锥破碎方法。福建科福材料有限公司也自主研究开发出一种新的破碎方法。

下面对传统的电锥破碎方法和新的破碎方法进行论述并加以比较。

2 电锥破碎方法

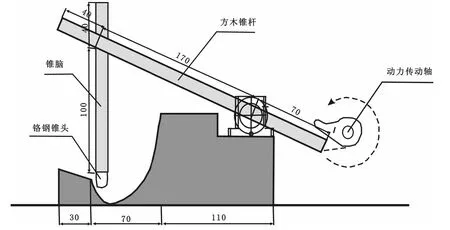

图1 单一锥头设计示意图

原料传统的破碎发方法有水锥破碎方法和电锥破碎方法。

2.1 水锥破碎方法

水锥破碎方法是利用流水的动力推动水轮转动,由水轮的轴将动力传给上下运动的锥头,从而对原料进行破碎。由于流水的量随天气、季节有很大的变化,流水的动力也不可能带动很多的锥头,因此,水锥破碎方法已不多见。

2.2 电锥破碎方法

电锥破碎方法是将电机的机械能转化成电锥重力势能,再通过电锥头的下落产生的冲击力对原料进行粉碎的过程。单一锥头设计示意图如图1所示。

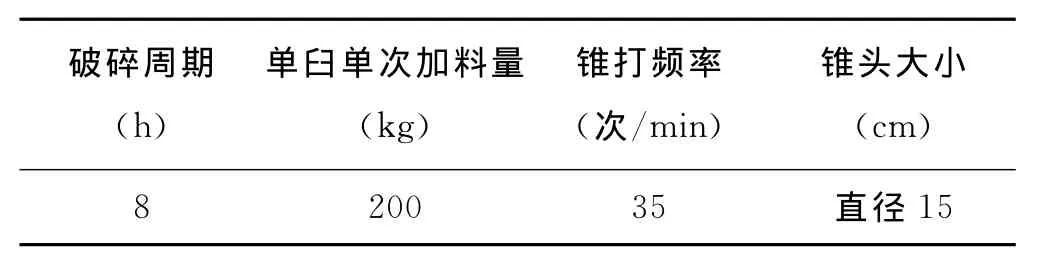

一组电锥由电机、动力传动轴、锥杆及锥臼4部分组成。由电机提供能量,由动力传动轴将能量错位地传给每个锥杆,锥杆升起后再降落,其产生的冲击力对原料进行破碎。为了使其锥臼里面的原料都能得到锥杆的撞击且破碎,将锥臼底部及边缘都设计成弧形过渡,锥杆对锥臼的撞击产生一个垂直于锥臼弧壁的力,其分解成竖直方向及水平方向的力。竖直方向的力对原料进行撞击破碎,水平方向的力对原料进行翻转,同时使锥臼中的原料受到水平方向的碾搓。原料在锥臼中的翻转示意图如图2所示。

电锥的工艺参数如表1所示。

表1 电锥工艺参数

破碎时,原料受锥打的厚度为10cm左右,通过计算,原料在一个破碎周期中受到300次左右的锥打。

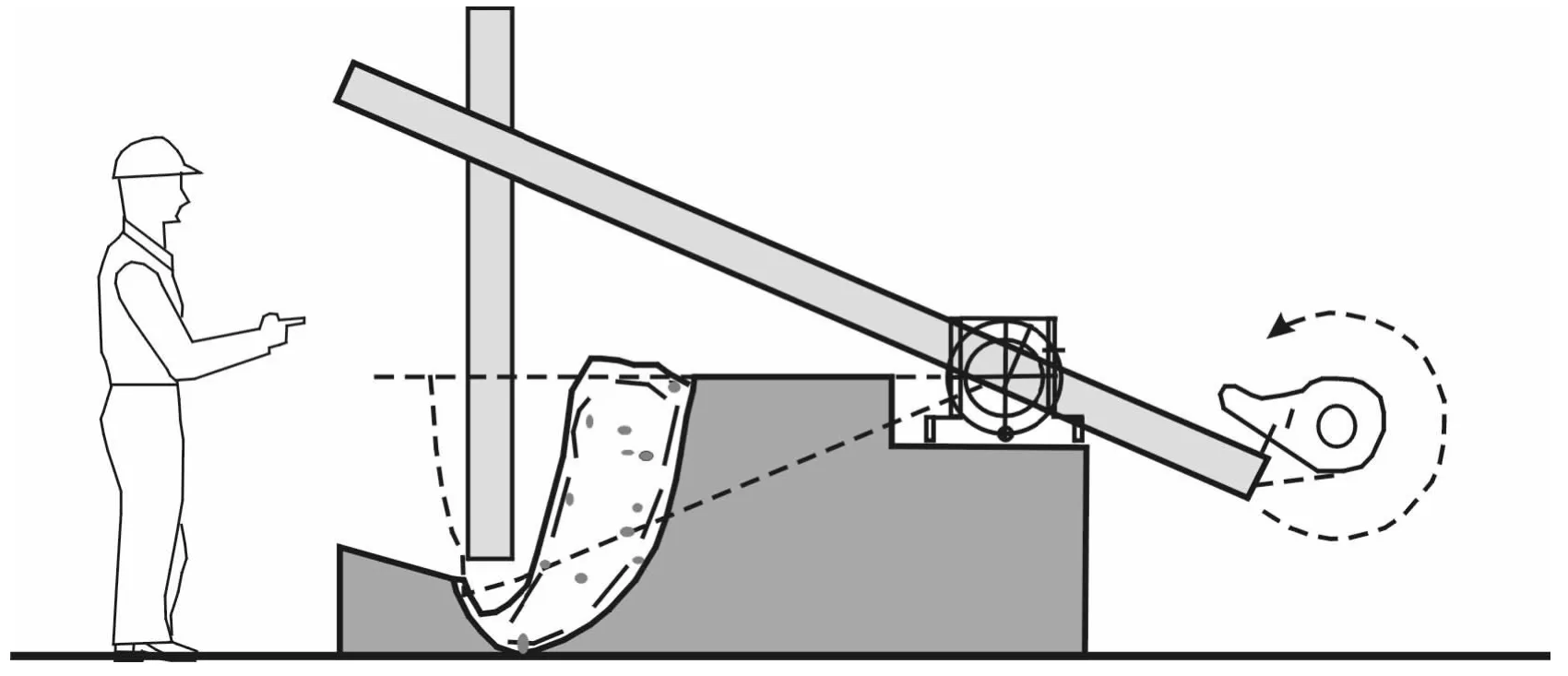

依据传统的生产经验,26个锥头组成一组,由一个7.5kW的电机通过传动轴提供锥打动力,其示意图如图3所示。

图2 原料翻转示意图

图3 单排电锥

3 新破碎方法(破碎机组方法)

传统电锥式破碎方法存在生产效率低、占地面积大、人工费用高等缺点,尤其在大生产时(如年产10万t水洗瓷土)给企业生产造成很大的困扰。

福建科福材料有限公司自主研究开发出新的破碎方法,其将电锥破碎方法由单机破碎改成破碎机组进行破碎。新方法的破碎机组由2台笼式破碎机及2台四轮对辊机组成。

1)笼式破碎机(见图4)。笼式破碎机是利用固定的击棍与悬浮状态的物料撞击使原料粉碎的,其具有结构简单、破碎粒度细、破碎比大等优点,它适用于干、湿2种破碎。采用笼式破碎机对中低硬度的瓷土进行破碎,其生产效率高、寿命长、回料量低、维修次数少、运转安全可靠。工作时,大转子、小转子在各自驱动装置的驱动下,以相反方向高速旋转,被粉碎的原料从机壳上方的进料槽连续不断地进入笼内,在下落时与高速旋转的转子上的击棍相互撞击,原料被打散粉碎,粉碎后的原料直接从下方落入输送带,再传送到四轮对辊机(见图5)。

图4 笼式破碎机

四轮对辊机(见图5):是由2组对辊组成。原土进入两辊V型破碎腔后,受到两辊相对旋转的挤压力作用,将原土进行挤压和碾搓后进入下一组对辊,再次对原土进行挤压和碾搓。第一组对辊间隙为2~3 mm,第二组对辊间隙为1~2mm。

图5 四轮对辊机

4 2种破碎方法对比

4.1 生产效率及占地面积对比

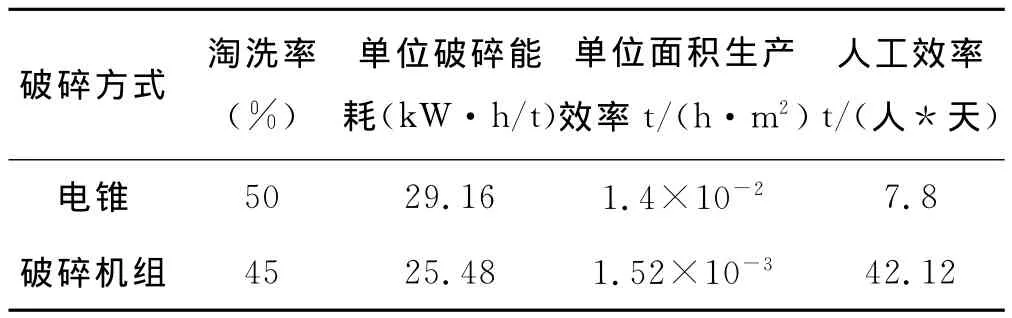

根据现场生产数据,测算出2种破碎方法的效率,其生产效率对比见表2。

表2 破碎工序生产效率对比

表2数据表明,电锥破碎方法淘洗率较破碎机组淘洗率高5%,单位破碎能耗高3.68kW·h/t,单位面积生产效率约为破碎机组的10%,人工生产效率破碎机组为电锥的5.4倍。

4.2 水洗瓷土性能对比

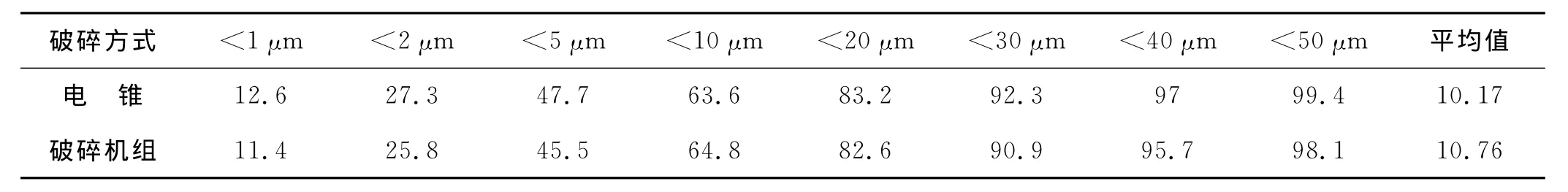

4.2.1 水洗瓷土粒度对比(见表3)

电锥破碎方法的水洗瓷土粒度略小,其平均粒径10.17μm,比破碎机组料的粒度小0.59μm。

表3 水洗瓷土粒度对比

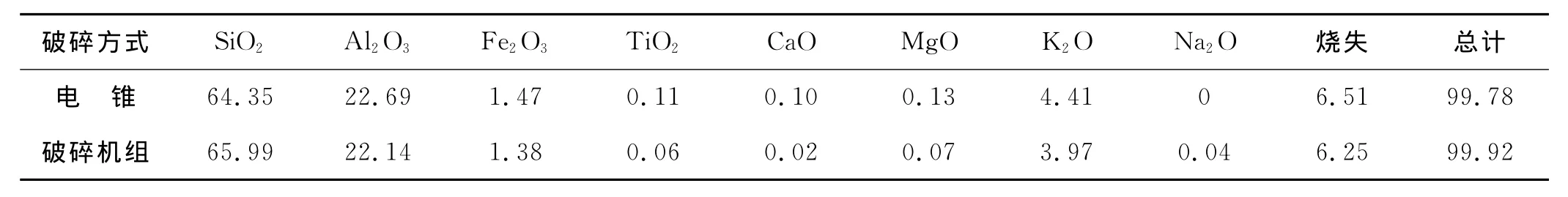

4.2.2 水洗瓷土化学成分对比(见表4)

表4 水洗瓷土化学成分对比(质量%)

由表4可知,2种破碎方法生产出的水洗瓷土的化学成分基本相同。

4.2.3 水洗瓷土干燥强度与可塑性

1)干燥强度。电锥破碎方法的水洗瓷土的干燥强度为2.5~3.0MPa;破碎机组方法的水洗瓷土干燥强度为1.8~2.3MPa。

2)可塑性。电锥破碎方法的水洗瓷土的可塑性较高。

电锥破碎方法的水洗瓷土的干燥强度与可塑性均高于破碎机组方法。

5 结论

1)由于电锥破碎方法生产占地面积大,其各工序多为人工作业,用人多,劳动强度高,适用于小批量(月产量<1000t)生产。

2)破碎机组方法可通过调整机台型号匹配出相应产量的流水线式生产,占地面积小,用人少,劳动强度低,适用于大批量生产。

3)2种破碎方法生产的水洗瓷土的化学成分基本相同。

4)2种破碎方法生产的水洗瓷土的粒度略有差别,在生产应用中这个差别可以忽略。

5)电锥破碎方法生产的水洗瓷土的干燥强度和可塑性明显高于破碎机组方法生产的水洗瓷土。笔者认为,由于电锥破碎方法要对原料进行约300次的锥打碾搓,在碾搓过程中提高了水洗瓷土的干燥强度和可塑性。破碎机组方法虽然也通过对辊对原料进行了碾搓,但是由于碾搓次数少,因此这种方法生产的水洗瓷土的干燥强度和可塑性较低。从中还可以看出,电锥破碎方法中最有价值的是对原料进行数百次的碾搓,从而明显提高了水洗瓷土的干燥强度和可塑性。

6)目前我国卫生陶瓷行业每年消耗矿物原料约500万t,电瓷行业消耗原料约100万t,其中粘土消耗约占40%,这是水洗瓷土的潜在市场。大型原料加工厂的建立是原料生产加工发展的必然趋势,传统电锥破碎工艺方式因占地面积大及生产效率低而限制了其产能的提升;破碎机组方式克服了这些缺点。今后在成品的抗折强度性能方面通过进一步研究如能使其性能得到进一步提高,破碎机组方式是一种完全可行的破碎方法。

1祝桂洪,李萍.景德镇瓷石采用水碓舂碎淘洗制不工艺研究.景德镇陶瓷,1987(1):513~518

2 岳邦仁,陈维尧,徐熙武,等.低质原料介福飞天龙瓷土的开发利用.全国性科技核心期刊——陶瓷,2013(增刊):16~19