宝钢不锈钢2 号高炉炉役末期护炉实践

忻毅XIN Yi;张振伟ZHANG Zhen-wei

(宝钢不锈钢有限公司,上海 200431)

(Baosteel Stainless Steel Co.,Ltd.,Shanghai 200431,China)

0 引言

宝钢不锈钢有限公司2 号高炉于1999年10月8日点火投产,设计炉容为2500m3,一代炉役无中修设计寿命12年。2 号高炉共有风口30 只,铁口3 个。炉缸结构:炉底满铺2 层鲁山半石墨炭砖层高为400mm+3 层贵铝微孔炭砖层高为500mm+2 层法国陶瓷垫,层高为500mm;炉缸采用日本NDK 微孔炭砖和法国陶瓷杯。炉缸共5 段铸铁冷却壁,采用中压净循环水冷却,炉腹以上采用软水密闭循环冷却。至2012年10月17日停炉累计生产生铁2581.4 万吨、单位炉容产铁10325.6t/m3,步入了国内长寿高炉先进行列。高炉设备固定投资相当巨大,如何延长高炉的使用寿命,提高经济性已成为今后炼铁技术的主攻方向,本文阐述了炉役后期采取各种护炉措施实践效果对比,以最小的投入换取炉役后期高炉生产的安全性、经济性。

1 高炉炉缸侵蚀的状况

高炉炉缸的寿命决定高炉能否继续投入生产,炉缸内部耐材的维护及监控则尤为关键,是指导炉役后期生产的一项重点工作。

1.1 炉缸环炭温度及炉缸冷却壁热流强度上升

2 号高炉1999年10月投产后,随着时间的延长和冶炼强度的提高,炉缸环炭电偶温度一直在200℃以下和炉缸冷却壁水温差均小于2℃,炉底炉芯温度最高到过658℃。不锈钢2 号高炉炉缸冷却壁冷却布置形式:H1-H5每层48 块冷却壁,H1 为单独供水,H2 与H3 串联供水,H4 与H5 串联供水。2012年1月以后炉缸环炭温度上升速度加快,3月25日因1#铁口区域炉缸电偶TE3674 温度上升至248℃,(历史炉缸电偶温度最高值为206℃),4月1日视电偶温度TE3674 升至284℃及H2-H3-2#冷却壁热流强度大幅上升至1.27 万kcal/m2h。

图1 炉缸铁口下方区域1.5m 热电偶温度

图2 炉缸重点部位冷却壁热流强度

1.2 炉缸砖衬厚度测算

2 号高炉原设计炉缸电偶均为单支电偶,插入深度入炭砖60mm,炉缸环炭厚度为800mm,为了计算炉缸炭砖残厚及加强监控,2011年3月及6月在炉缸新增安装了30 支单支电偶,插入深度为紧靠炭砖冷面设置。从新旧电偶的温度及其深度差,由此计算出的炭砖残厚在700-800mm。计算分析:因前期炉缸电偶温度普遍低于200℃,而新装电偶温度60℃,反映的残厚值不足以采信,原因:①因后期新安装的电偶紧贴炭砖表面设置,复风热膨胀等影响其温度值存在不准确性。②电偶设置靠近冷却壁,温度传输速率较快,其温度普遍较低,计算误差较大。③二点温度距离太近,只有60mm,数据精确性难以保证。为了掌握已经12年炉龄的炉缸真实状况,2011年12月29日利用计划检修,新增安装4 套双支电偶,其中一套选择安装在相对温度高的1#及2#铁口之间,可以根据平面传热理论进行计算炉缸砖衬厚度。

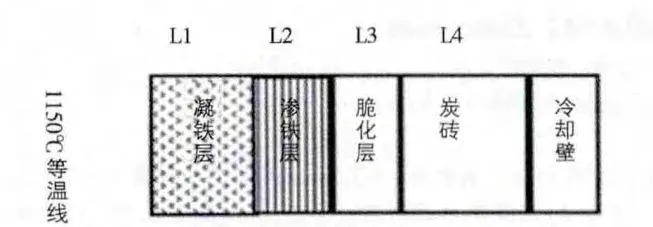

图3 炉缸炭砖内部结构示意图

计算公式:q=Δt/(Σli/λi)

其中:L1、L2、L3、L4 分别为凝铁层厚度、渗铁层厚度、脆化层厚度和炭砖完好层中电偶热端至热面的厚度。λi为不同层的导热系数。

根据对国内多座用后高炉炉缸侧壁炭砖残存结构的统计结果,多数情况下,脆化层的厚度在50-100mm 之间。选取2012年2月16日实测温度435/284℃,插入深度200/100mm。根据热流强度反算,取渗铁层厚度90-60mm,脆化层厚度60-50mm,按两种情况计算得出热电偶前段的炭砖残存厚度分别为96mm 和153mm。加上热电偶热端至冷面的厚度(插入深度)200mm,估算炉缸侧壁炭砖的残存厚度为296-353mm。考虑到凝铁层的厚度是在理想状态下的模型计算值,计算时将其厚度修正为100mm 后计算,残存厚度为176+200=376mm。根据现场的实测数据和多种结构参数组合的估算结果,推测不锈钢2 号高炉炉缸侧壁炭砖目前的残存厚度为300mm 左右。

2 高炉护炉措施

2.1 完善高炉炉缸监控

①2 号高炉炉缸初始设计电偶共30 支,均为单支电偶插入深度入炭砖60mm,为了加强对炉缸环炭温度的监控,11年3月、6月、9月利用计划检修新增电偶均为单支电偶,从二块冷却壁间隙重新打孔安装,且插入深度均为靠炭砖外表面。2011年12月29日计划检修安装4 套双头电偶,插入深度入炭砖为200mm、100mm。2012年4月24日在炉缸铁口区域新增单支电偶17 支,用以消除铁口区域监控盲点。

②增加炉缸冷却壁热流强度监控设备。炉缸侵蚀进程的控制必须首先着眼于炉缸砖衬和2 段壁体温度的控制,但衡量炉缸侵蚀的严重程度最终还是以热流强度的高低作为评判标准。因此,准确计算出炉缸H2-H3 段的热流强度,并结合生产实际确定出热流强度的控制范围,是炉役后期各项工作的重中之重,也是评价炉缸水系统改造成功与否的关键指标。由于热流强度是根据冷却壁的水温差计算得出,为了准确计算出炉缸冷却壁的热流强度,减少人为因素造成的测量误差,2011年9月在2#高炉重点区域的冷却壁进出水管上安装了高精度测温电偶和流量计,将测温数据和水流量数据采集到计算机,自动计算出单块冷却壁的热流强度,并形成水温差和热流强度的实时曲线和历史曲线,取得了较好的监控效果。

③结合炉缸H3 段壁体温度和炉缸炭砖温度,制定了2 号高炉炉缸冷却壁热流强度的控制标准范围:正常值1.0 万kcal/m2h 以下,警戒值1.3 万kcal/m2h,危险值大于1.6 万kcal/m2h 以上。

2.2 强化炉缸冷却

2 号高炉的炉缸采用的是中压工业净循环水冷却,水压0.85Mpa,H1-H3总水量840m3/h,H4-H5 总水量824m3/h,流速2.1m/s。2011年4月7日炉缸热电偶TE3673、TE3693 位于炉缸H3、H2 第39 块冷却壁上,温度上升幅度较大,温度经仪表校验后均属实。同时炉缸冷却壁H2-H3 的7#、39#水温差在2.5℃左右,于是对H2-H3的7#、39#通高压水强化冷却。6月7日计划检修对H2-H3 的7#、39#改单块高压水强化冷却。2012年4月将三个铁口处的冷却壁H2-H3-1#、H2-H3-2#、H2-H3-7#、30#双串冷却改单串通高压水冷却。经过强化冷却措施改进,炉缸炭砖侵蚀速度得到有效抑制。

2.3 加强铁口维护,铁口泥量维持上限

要求炉前出铁作业加强铁口维护,保证铁口深度,打泥量按上限操作,当铁口作业有异常现象时及时汇报,以采取铁口差异化出铁,降低该区域的炉缸环流冲刷。根据高炉长寿需求,在不影响炉前开口出铁及渣铁处理作业的前提下,铁口深度按3400-3600mm 的上限控制。在线铁口都保持3600mm 及以上的上限深度。铁口深度控制见图4。

图4 铁口深度月度趋势图

2.4 在铁口区域新增电偶,增加炉缸重点温差监测频次、炉缸铁口区域炉皮测温,完善预警汇报制度。

①新增热电偶设置在冷却壁与冷却壁间隙中,以大量单支电偶扫除炉缸监控盲点,并在重点区域安装双支电偶用以计算炉缸炭砖残厚,插入深度上单支设置基本以紧贴炭砖冷面设置,双支电偶插入炭砖深度100mm,200mm。并对H3 段铁口等区域冷却壁安装精密流量计,实时显示计算炉缸热流强度变化。

②制定热流强度上限范围,指导操作。当热流强度>2万kcal/m2h,可考虑应急休风镇静10 小时、堵相应热流强度高处位置上方风口,考虑相邻风口进行喂线作业。

2.5 调整高炉操业,合理控制冶炼强度

高炉炉缸环炭温度、冷却壁热流强度与高炉冶炼强度有着很好的对应关系,随着冶强的提高,壁体温度及热流强度也随着上升。当其它的护炉措施效果不明显时,采取控制冶炼强度是最安全有效的手段。2012年3月26日高炉逐步将富氧停用,风量适当控制,4月1日休风堵其上方的2#风口,风量控制在4200m3/min(全风4350m3/min),高炉日产降至5300t/d,4月10日视炉缸电偶温度及热流强度持续升高,果断休风加堵1#风口,复风后高炉风量控制在3900m3/min-4000m3/min,高炉日产降至5000t/d,利用系数降低到2.0t/(m3·d)。

2.6 风口喂线护炉

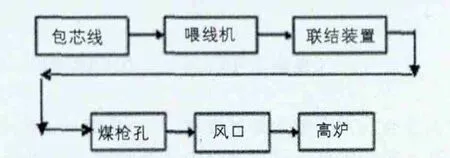

炉顶加入一定比例钒钛矿护炉工艺成熟,但短期资源组织及炉况操作等多因素影响,往往带来炉况不顺和应用不灵活。而局部风口喂线护炉工艺是一种辅助护炉的有效手段,解决了常规钒钛矿护炉的劣势,使用较为灵活,可按需要局部风口强化喂线护炉,参照高炉计划检修节点以及铁口的休止轮换周期,在炉缸需要修补部位上方风口,通过煤枪孔将含钛物料包芯线用喂线机送入炉内,包芯线穿过风口、进入回旋区熔化并熔入渣、铁之中,形成局部高浓度钛渣,进而被还原生成TiC、TiN 并粘附于炉缸形成保护层,喂线的工艺流程如图5 所示。

图5 风口喂线工艺流程图

喂线内芯料为钛精矿,其控制成份TiO2≥46%,S≤0.03%,P≤0.05%。钒钛矿中含有TiO2,TiO2在高炉内高温还原气氛条件下生成TiC、TiN 及其固熔体Ti(CN)。它们的熔点都很高,纯的TiC 为3150℃、TiN 为2950℃,这些高熔点的钛的氮化物和碳化物在炉缸、炉底生成发育和集结,与铁水及铁水中析出的石墨等形成黏稠状物质,凝结在离冷却壁较近的被侵蚀严重的炉缸、炉底的砖缝和内衬表面,进而对炉缸、炉底内衬起到了保护作用。

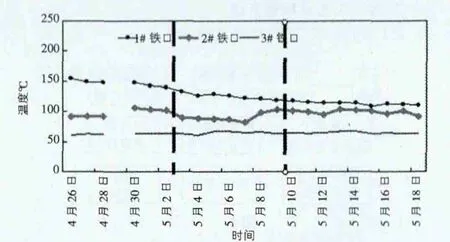

2012年5月3日-9日使用风口喂含钛包芯线护炉,喂线风口号为29#、3#风口在1#铁口上方区域,共计200t左右。喂线过程中取样:铁水中[Ti]=0.05%-0.13%、[Si]=0.5%-0.6%之间,炉渣中TiO2含量在0.72%。效果分析:1#铁口区域下方1.3m 位置电偶温度由140℃下降至118℃,见图6。

图6 喂线前后铁口处电偶温度变化

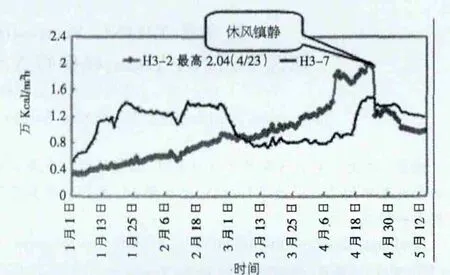

2.7 长期休风镇静炉缸

为了进一步控制住炉缸热流强度上升趋势,将4月的定修日期适当提前,在4月24日高炉休风镇静1913min,休风后炉缸水量不进行控制,强化冷却。从复风后的H3段热流强度及炉缸电偶温度看,均明显下降,见图7,复风后一周仍呈稳定下降趋势,效果较为理想。

图7 H3 重点冷却壁热流强度

3 实施效果

通过采取一系列措施,炉缸环炭温度整体下降,1#铁口区域下方1.3m 位置电偶温度从最高302℃下降至107℃左右,2#铁口下方电偶温度从195℃下降至50℃,见图8。炉缸2 段1 号冷却壁热流强度由1.72 万kcal/m2h 下降到1.38 万kcal/m2h。从炉缸关键部位环炭温度和热流强度的变化趋势可以看出,二者均呈缓慢下降趋势,上述护炉措施起到了较好的效果,辅助炉役后期高炉的安全生产。

图8 三个铁口中心下方1.3m 位置电偶温度

4 结语

通过采取多种护炉措施,使高炉炉缸炭砖电偶温度、冷却壁热流强度等参数控制在相对安全范围内,可以延长高炉的使用寿命,大幅提升高炉的经济性。因此高炉生产应在从开炉初期就树立长寿的意识,从冷却制度、热制度、送风制度等多方面考虑和进行监测,在炉缸局部出现侵蚀加剧现象时,应果断采取相应的炉内,炉外护炉措施,及时遏制住趋势,从强化冷却的方面考虑必要的设备改进,能有效地减缓对炉缸炭砖的侵蚀,维持炉役后期的安全生产。

[1]胡启晨.唐钢3 号高炉第一代炉役期护炉实践[J].炼铁技术通讯,2009(02).

[2]董国强,王宜广,杨晓韬,郝桂之,徐艳丽.唐钢3 号高炉炉缸冷却水系统的改造[J].炼铁,2007(05).

[3]陆隆文,叶勇,张庆喜.武钢1 号高炉炉役后期护炉操作实践[J].炼铁,2011(02).