基于UG8.0的桨叶式叶片构型与加工工艺研究

孙见龙,张甲龙,于凯杰,孙国智

SUN Jian-long, ZHANG Jia-long, YU Kai-jie, SUN Guo-zhi

(北华航天工业学院 机械工程系,廊坊 065000)

0 引言

UG软件是一个集成了CAD/CAE/CAM(计算机辅助设计、分析、制造)的系统软件,被广泛地应用于航空、航天、汽车、造船、通用机械和电子等工业领域,成为工程设计人员非常有用工具,帮助技术人员高效地完成问题分析、产品设计、绘制工程图以及数控编程加工等操作。采用计算机辅助制造零件、部件,可提高对产品对需求多变的适应能力,缩短设计和制造周期,降低成本,提高产品质量[1]。

浅海区域的涨潮与退潮会引起较强的潮流,潮流发电机就是利用潮流的涌动带动发电装置运转产生能量。桨叶式潮流发电机需要用叶片将流动的潮流能转化为发电机转动的动能,因此叶片成了桨叶式潮流发电机的关键部件,是保证机组正常稳定运行的重要因素。现在国内生产桨叶式潮流发电机叶片厂家不多,大多选用的材料为防腐蚀金属材料(如防锈铝合金)。桨叶式潮流发电机的叶片是一个不规则的三维曲面,很难找到明确的定位基准,因此使得找正比较困难。同时桨叶式潮流发电机叶片对加工后的轮廓精度和表面粗糙度要求较高。由于其叶身较长、叶片壁薄,给加工带来一定难度,所以合理的加工工艺成了加工叶片的难点[2~5]。

1 叶片造型

1.1 NURBS曲线理论

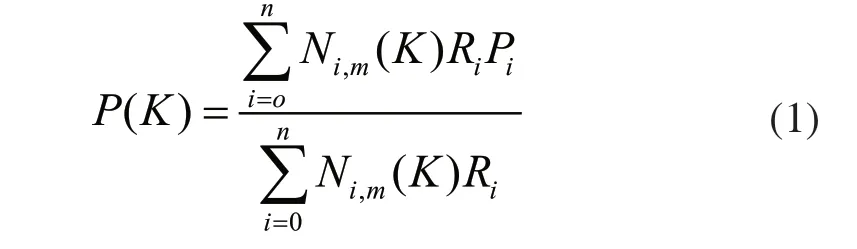

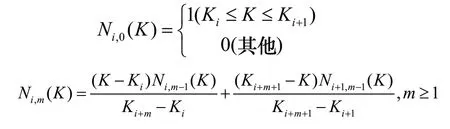

NURBS(Non Uniform Rational B-spline)曲线通常称为非均匀有理B样条曲线,其数学定义如下:

式中,P(K)为曲线上的位置向量;Ni,m(K)为m次样条基函数。

式中:Pi为控制点;Ri为全因子;K为节点矢量。

NURBS样条函数的参数节点沿参数轴的分布间距不等,同时节点的不同使得节点矢量决定的B样条基函数也不相同,因此需要单独计算。此外,算法中的全因子使得在计算曲线轨迹点时变得复杂,因此要想实现实时曲线插补功能,应在插补之前进行预处理,确定计算曲线轨迹时相应的系数,以减少实时插补的计算量。

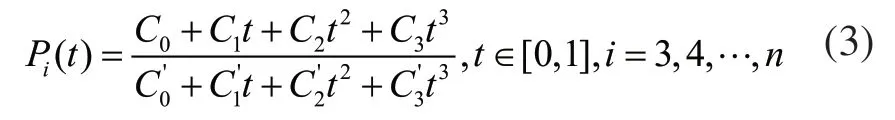

若NURBS曲线采用三次形式表示,即K=3,则第i段曲线可以写成下列矩阵形式:

整理得:

在式(3)中的控制点和全因子均是已知的,与节点向量有关的Mi也可以确定,这样也就确定了与Mi、Wi、di有关的Ci,因此可一次求出与参数无关的插补点。在计算整条NURBS曲线时,i的取值从3取到n,可计算出n-2组系数,在插补过程中可以根据插补点的位置选择相应的系数。

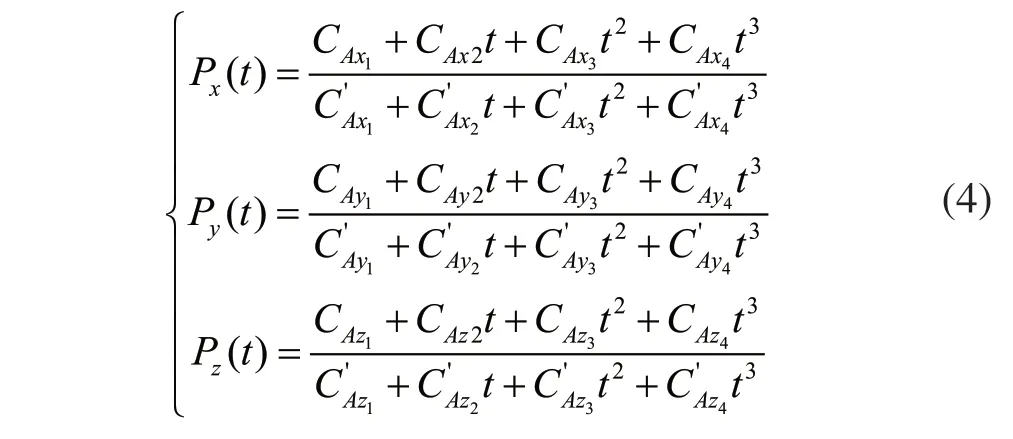

对于曲线上坐标X、Y、Z分别有:

其中,t∈ [0,1],i=3,4,···,n。

1.2 叶片造型

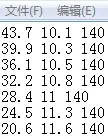

1)保存截面的插值点。共计算15个横截面,每个截面选取51个插值点,这些点是用于描述叶片的截面形状,将其值按照x,y,z的顺序输入到文本文件,并保存成.dat格式,如图1所示。

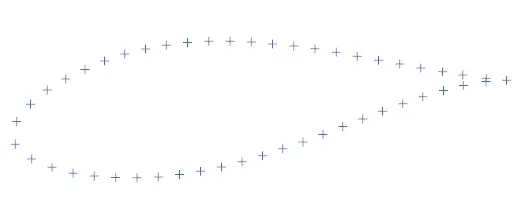

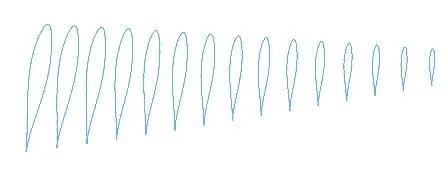

2)由点拟合成曲线。在UG建模环境下,选择【插入】中的【曲线】,然后选择【拟合样条】,输入dat数据文件,即可生成一条截面曲线,同样步骤生成其他界面曲线,如图2、图3所示。

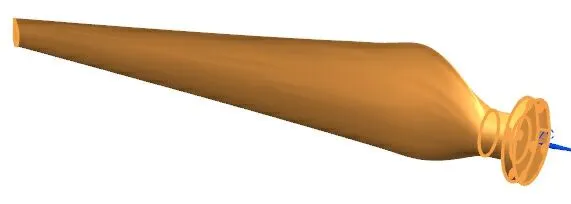

3)创建曲面。在UG找到【网格曲面】选项卡,用【通过曲线组】命令将各截面曲线连成曲面。

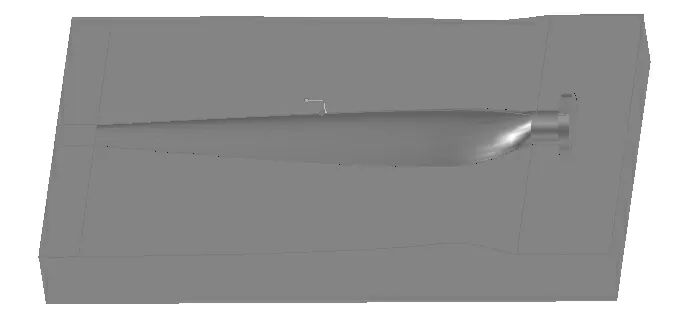

4)创建实体。利用【缝合】命令将刚生成的片体进行缝合,这样就把片体转化成了实体,然后创建其它特征,创建成完整叶片,如图4所示。

图1 部分插值点坐标

图2 拟合的某截面曲线

图3 表面曲线组

图4 叶片实体模型

2 桨叶式潮流发电机叶片加工工艺分析

2.1 加工工艺分析

目前,桨叶式潮流发电机叶片处于研发阶段,没有固定加工工艺。四轴或五轴加工中心可以加工出复杂曲面的叶片或涡轮,但对于这种长且薄壁的叶片并不适合,同时会在加工叶片较薄部分时出现颤刀现象。因此,在综合考虑下,本文结合UG8.0加工编程,提供了一种加工方法,采用三轴铣削,即在三轴加工中心上,先将毛坯固定在工作台上,铣出一面,然后把将其翻转放入胎具,既保证翻转后方便找正位置,也减少了在加工时的颤刀。

为了保证叶片的加工精度,要注意加工不同曲面选用不同的走刀方式,同时,要控制好走刀路径的衔接。总体加工路线遵循由粗至精的加工原则,定制如下编制流程:用三轴型腔铣的方式粗加工出叶片的基本外形,切削量大,减少加工时间,用固定轴轮廓铣方式精加工各个曲面,获得最后形状,最后用等高轮廓铣的方式精加工出其余陡峭部分。

2.2 叶片的装卡找正

通过对桨叶式潮流发电机叶片的形状特点的分析,要想顺利加工出这种叶片首先要加工出专门的胎具,如图5所示。设计时应遵循以下原则:

1)胎具强度要保证,叶片的重量不大,但在加工时机床会产生轴向压力,使得胎具变形,影响加工精度。

2)在加工时叶片应与胎具紧密贴合,不应错位,避免薄壁处的颤动,支承位置必需保证叶片重心摆放稳定确保不发生大的变形。

3)胎具大小要适合,防止刀具铣削到卡具。

4)胎具装卡要准确、方便,减少不必要的调整和校正时间[7]。

叶片的装卡和找正是保证叶片的加工质量的一项重要工作,需要引起足够的重视。

图5 夹具模型

3 加工程序编写

3.1 型腔铣粗加工程序

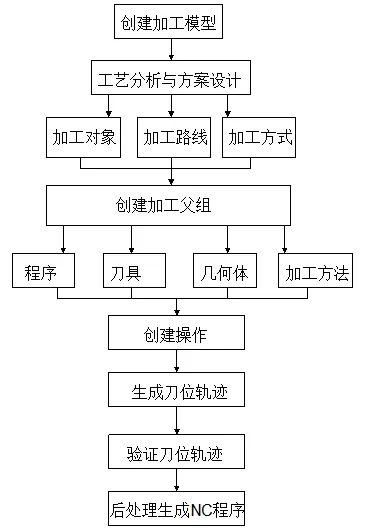

图6 程序流程图

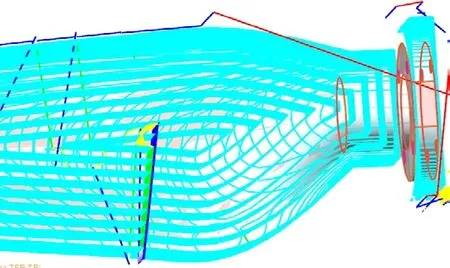

型腔铣粗加工可以最大限度去除毛坯余量获得目标零件形状,为零件的后续加工做准备。首先是加工坐标系的建立,选定安全平面,保证刀具在Z轴方向。刀具的运动方式选择跟随周边,这种方式可以长生沿工件外轮廓的同心路径,减少抬刀次数,快速地加工出工件的外形。将刀轴方向设为Z方向。刀具选择直径为Ф10mm的平头铣刀。进行粗加工时,设置为1mm。在切削参数项中,将底部余量设为0.25mm,侧壁余量设为0.1mm。再设置其他选项,点击生成刀具路径,如图8所示。

3.2 固定轴曲面轮廓铣加工程序。

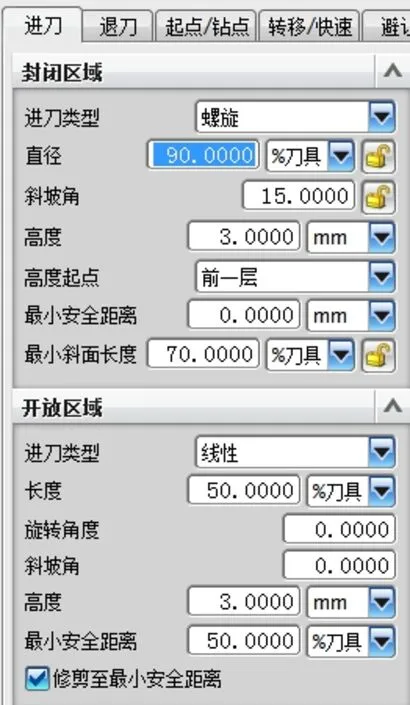

图7 进刀的各参数设置图

图8 生成刀具路径

固定轴曲面轮廓铣是一种用于精加工轮廓曲面的方法,它通过控制刀轴和投影矢量来加工复杂曲面。这种曲面铣削方法提供了多种驱动方式,如“曲线/点驱动”、“区域铣削驱动”、“表面积驱动”等。在确定采用何种驱动方式时,要根据被加工零件的形状和复杂程度等因素进行选择。结合叶片的形状特点,在此选择“区域铣削驱动”。“区域铣削驱动”方式是通过指定一个切削区域来生成刀具轨迹。切削模式有多种方式如“往复”、“单向”、“跟随周边”等16种,不同的切削模式会产生不同的刀路。通过图9和图10比较可以看出,采用“跟随周边”的切削模式产生的刀路轨迹要优于采用“往复”的切削模式。

图9 采用跟随周边的切削模式

图10 采用往复的切削模式

4 程序模拟仿真与后置处理

加工路径的三维仿真是CAM编程的一个重要环节。UG8.0软件综合仿真与校验的功能比较强大,包含了机床控制器、刀具和加工零件在内的综合性的仿真与检验过程,它能够解决加工过程中机床、工件和夹具3者之间的干涉问题。让编程人员及时发现程序中可能存在的错误,如刀具是否过切,加工顺序是否和设计的一致,做到早发现,早解决,避免造成不必要的损失。

操作步骤:在几何视图下,双击程序选项,出现程序编辑对话框,在对话框最下面有【生成刀轨】按钮,点击后,选择【导轨可视化】按钮,然后选择【3D动态】选项卡,再点击播放,在这里需要设定毛坯几何尺寸。设置完后,即可以在视图窗口看到模拟仿真的过程。在3D仿真状态下,不同的刀具路径用不同的颜色显示,这就使得程序验证更直观。

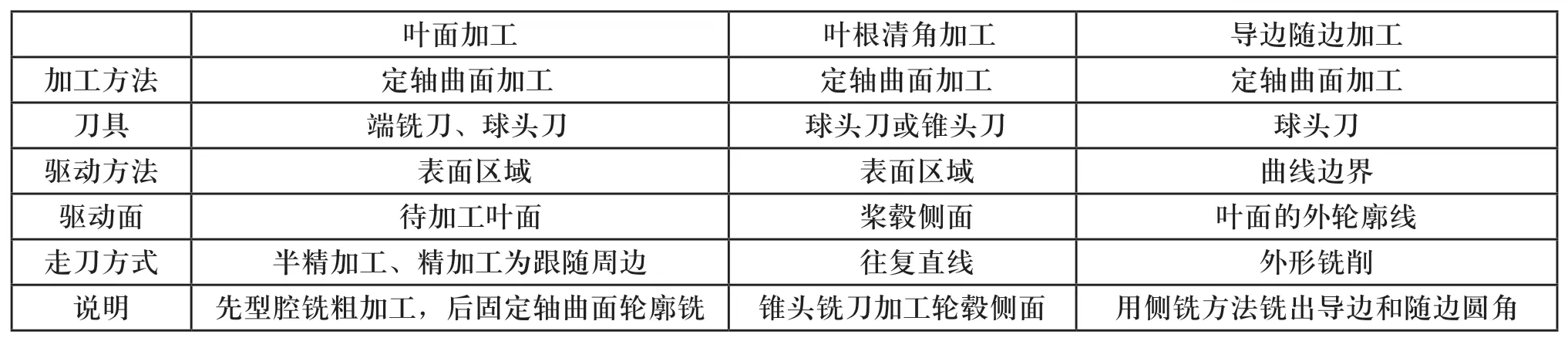

表1 在UG 环境下进行叶片加工编程方法

图11 仿真过程

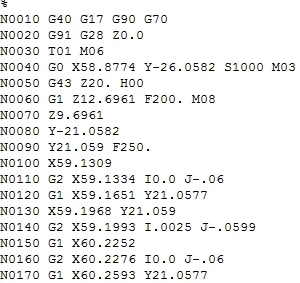

编好的程序并不能直接被机床识别,而需要后处理器将其生成代码。现在最常见的操作系统有:FANUC数控系统、SIEMENS数控系统、华中数控系统、三菱数控系统等。因此,在生成程序代码前,应根据机床系统选用合适的后处理器,避免出现机床无法识别程序代码的问题。同时,UG8.0还提供了用户个性化模块功能,用户可以根据需要自行编制。

后置处理具体操作步骤如图12、图13所示。

图13 部分NC代码

5 结论

仿真验证保证正确后,就可以将NC代码通过串行通讯接口传送到加工中心的控制系统里,这样就可以进行实体加工。通过叶片加工实例表明,加工出来的叶片表面粗糙度小,轮廓清晰,精度较高,符合设计要求。

图14 加工后零件

本文通过应用NX UG8.0软件中CAM模块完成了对潮流发电机叶片三轴加工的数控编程,展示了UG在自动编程模块的强大功能。在确保叶片加工精度的前提下,为叶片类零件的制造提供了一种加工方法。

[1]蒋晔.UG CAM在高速加工中刀具减振的方法[J].CAD/CAM与制造业信化,2009,08:75-77.

[2]徐玲,张胜文,朱成顺,方喜峰.船用螺旋桨加工工艺及数控编程技术研究[J].船舶工程,2012,06:47-49,66.

[3]邓海英.螺旋桨叶轮逆向造型与加工[J].金属加工(冷加工),2013,22:69-71.

[4]章泳建,潘毅,孟涛,等.汽轮机叶片数控加.

[5]苏莹,郭旭伟.基于UG的汽轮机叶片数控加工编程[J].黑龙江科技信息,2007(8).

[6]何芳,杨国军.水轮机转轮叶片数控加工工艺的关键环节[J].南方机,2008,01:41-42.

[7]杨伟群.数控工艺培训教程[M].清华大学出版社,2002.

[8]工中CAD 技术的应用[J].机械设计与制造工程,2000,29,4:45-46.

[9]卢彩员,邪龙汉.UG NX8.0数控加工全视频精讲[M].电子工业出版社,2013.