发动机缸体堵片压装装置的力学性能分析

冯怡然,陶学恒,王慧慧,曾振华,刘德云

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034;2.大连现代辅机开发制造有限公司,辽宁 大连 116600)

0 引言

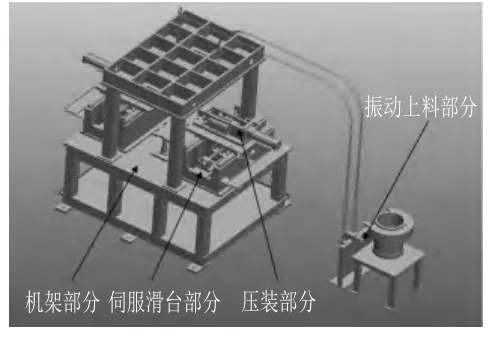

图1 压装机结构组成图

汽车发动机是汽车的心脏,为汽车的行驶提供动力[1]。发动机生产线的设计直接决定着汽车发动机的动力性、经济性和环保性。汽车发动机缸体堵片压装机是发动机生产线中重要的辅机设备,目前国内堵片压装机的结构设计仍然是依靠传统材料力学简化计算和经验设计相结合的方法,实践生产证明这种设计方法具有一定的可靠性,但存在着一些弊端,如结构设计周期长,材料用量大、成本高、效益低[2-3]。通常设计出的压装机十分笨重,导致成本增加,企业效益下降[4]。所以,对发动机堵片压装机构装置的力学性能分析势在必行,这将为以后发动机堵片压装机的结构优化和节材降耗提供有力的技术支持。

本文研发的发动机堵片压装机,是大连工业大学与大连现代辅机开发制造有限公司共同研制的专用设备,其主要结构如图1 所示。

堵片压装机主要由4 部分组成:振动上料部分、机架部分、伺服滑台部分和压装部分。机架是承载伺服滑台、压装部分及振动上料部分的;伺服滑台用来移动压装部分;压装部分是将堵片涂胶并压入发动机缸体的重要部分;振动上料器将堵片筛选并输送到隔料器。

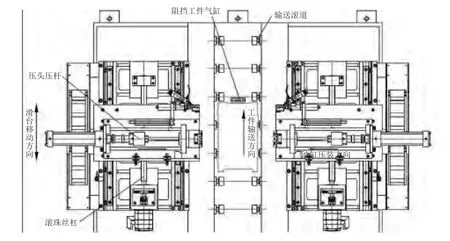

压装机工作原理图如图2,其工作原理的描述如下:

图2 压装机工作原理图

1)发动机缸体由上一个工位通过输送滚道进入堵片压装工位,此时光电开关检测到缸体到达指定位置,由PLC 发出指令,阻挡工件气缸使缸体停止前进并对缸体定位,同时抬起定位装置将发动机缸体抬起并对其定位。

2)缸体定位之后,振动上料器将堵片筛选后由料道自动输送到隔料器,压头伸出至隔料器,通过磁力将堵片吸附在压头上(压头端部均匀分布永久强力磁性块),由伺服电机通过滚珠丝杠将压装部分平移到压装位置,并通过光电开关定位对准。

3)压头对准缸体工艺孔之后,继续进给180 mm 接近工艺孔,此时PLC 发出指令,由双作用气缸推动涂胶阀对堵片进行均匀涂胶并缩回。

4)完成涂胶后PLC 对油缸发出指令,压头再次进给80 mm 进行压装;该压装过程是堵片与工艺孔过盈配合的实现,压装完成后压头缩回,进行下一个工艺孔的压装。

1 汽车发动机缸体堵片压装机构装置的有限元分析

由于压装堵片时需要较大的压装力才能完成堵片与缸体上工艺孔的过盈配合,从而起到密封工艺孔的作用[5];ANSYS 有限元分析能直观地反映机构受力、位移大小及载荷分布情况,所以本文对受力较大的压头、压杆和压装箱体进行有限元分析是十分必要的。

1.1 压头、压杆的有限元分析

通过Pro/E 5.0 对压头、压杆建模后,将三维模型以Parasolid 格式导入ANSYS 12.0 中,对其进行有限元分析,这样可以快速确定应力最大值和应变,确定应力分布的情况。

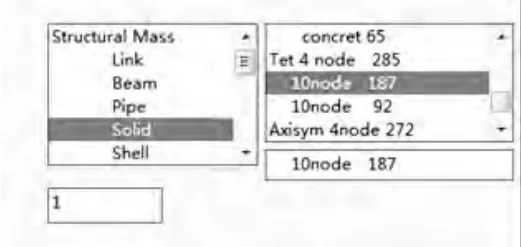

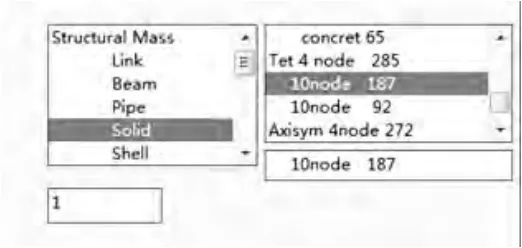

1)压头、压杆单元类型的选择。单元类型的选择对有限元分析十分重要,它不仅影响到网格的划分,还会影响到分析求解的精度。由于被分析件属于杆件,该杆单元只承受沿着杆件方向的拉力和压力,综合各种因素考虑,采用实体单元Solid 187(如图3)。

2)定义压头压杆属性。需要定义的材料属性包括弹性模量、密度、泊松比等。由于该压头压杆材料为45 钢。根据《机械设计手册》[6]查得各参数见表1。

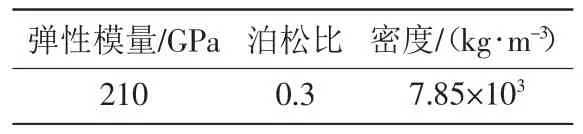

3)网格划分。本单元采用智能网格划分法Smart Size。Smart Size 可以在网格划分时生成合理的网格单元,采用6 级精度,划分36 737 个网格,划分结果如图4 所示。

4)施加位移约束。施加位移约束是有限元分析中不可缺少的一步,通过对单元施加足够的约束从而确保模型不会产生刚性位移。本文对压头压杆连接处所有自由度进行约束。

5)施加载荷。对压头压杆在最恶劣的工作状况下进行分析,即分析压头压杆在满载荷下的受力情况和变形情况。通过分析可知,压头压杆受力最大情况出现在将堵片压入缸体工艺孔的瞬间,此时的载荷换算成压强为28.6 MPa,载荷施加情况如图5 所示。

图3 压头、压杆单元类型选择图

表1 压头、压杆参数

图4 压头、压杆网格划分图

图5 压头、压杆载荷施加图

图6 压头、压杆应力分布云图

计算求解完成后可以直观地看出模型上的应力分布情况。如图6 所示的应力分布云图,压头、压杆整体受力变形较小。由图6 可以看出,压头、压杆的变形由压头的图中MX 点向外逐渐减小,最大变形发生在图中MX 点处,最大位移量为0.45×10-5mm,其他位置变形较小。最大应力分布在压头和压杆连接处,应力为350 MPa,远远小于45 钢的抗压强度600 MPa,其他部位应力较小,应力分布基本均匀。因此,在本工况下工作时,压头、压杆可以安全运行,设备的可靠性可以得到保证。

1.2 压装箱体的有限元分析

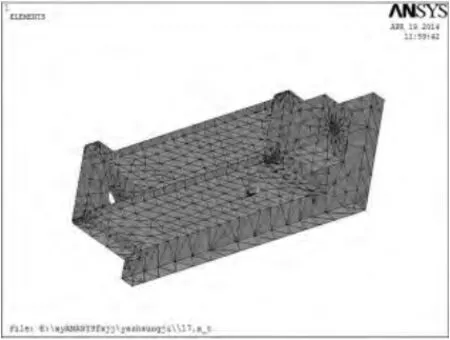

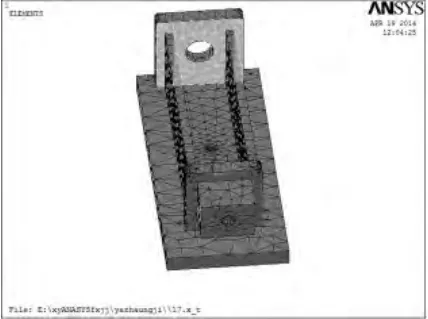

将压装箱体的三维模型以Parasolid格式导入 ANSYS 12.0 中。由于该箱体属于四面体单元,所以选用实体单元Solid187(如图7 所示)。材料为Q235。从《机械设计手册》[6]查得Q235 的参数见表2。本单元同样采用智能网格划分法Smart Size。采用6 级精度,划分98594 个网格,划分情况如图8 所示。本文对箱体底面所有自由度进行约束。压装箱体所受的压强为28.6 MPa,该载荷施加在油缸与箱体连接的面(图9 所示)。

压装箱体的应力云图如图10 所示,最大的应力点在箱体背板与两个立板的连接处,最大应力为201 MPa,最 大 位 移 为0.954×10-4mm。压装箱体所承受的最大应力小于Q235 的最大强度235 MPa。

图7 压装箱体单元类型选择图

表2 压装箱体参数

图8 压装箱体网格划分图

图9 压装箱体施加载荷图

图10 压装箱体应力分布云图

2 汽车发动机缸体堵片压装机构装置的模态分析

由于机械结构在工作时存在振动现象,振动会造成结构的共振或疲劳,从而使结构遭到破坏[7]。为了避免共振,本文需要分析压头、压杆和压装箱体的固有频率是否大于工作频率。模态分析频率的大小只是一个相对的量值,它表达的是在某一点固有频率上振动量值之间的相对比值,反映该固有频率上振动的传递情况,并不反映实际振动的变形数值[8-9]。

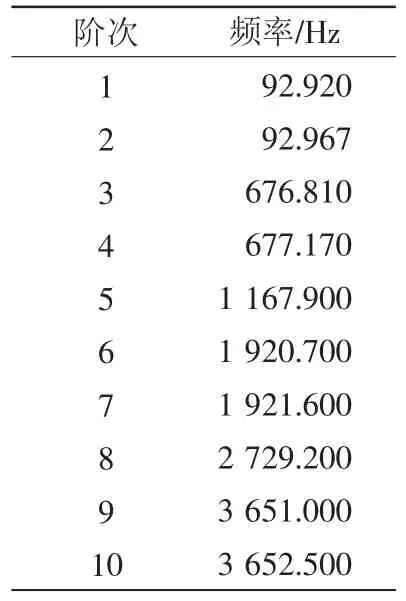

根据压头压装堵片的压装周期计算得到工作频率为0.33 Hz。本文使用ANASYS 12.0 对压头、压杆及压装箱体从1 阶到10 阶进行模态分析,压头、压杆的固有频率见表3;压装箱体的固有频率见表4。

共振的条件为:当外部的激励频率与结构的某固有频率接近或相等,则结构发生共振[10]。由计算结果可知,压头、压杆和压装箱体的每一阶的频率均远远大于工作频率,所以压头、压杆和压装箱体在工作时不会引起共振。

表3 压头压杆1~10 阶固有振动频率

3 结语

经过上述对汽车发动机缸体堵片压装机构装置的力学性能分析发现,压头、压杆的受力情况小于强度极限,可以在安全允许的条件下进行优化设计,减轻压头、压杆的重量,从而达到节材减排的目的。压装箱体的受力集中在箱体背板与两个立板的连接处,虽然受力未达到强度极限,但还是应该对此处进行强度加固处理,可以在此处增加筋板或倒圆角处理,由于箱体其他地方受力较小,尤其是压头导向部分,可以轻量化设计,从而节省材料,简化加工工艺。

表4 压装箱体1~10 阶固有振动频率

[1]陈家瑞.汽车构造[M].北京:机械工业出版社,2002.

[2]唐志玉.大型注塑磨具设计技术原理与应用[M].北京:化学工业出版社,2004:38-61.

[3]张汝,刘为,张倩倩,等.压力机机架设计的有限元分析[J].精密成型工程,2011(3):39-42.

[4]刘楠,陶学恒,王慧慧,等.汽车发动机缸盖智能化压装装置的设计[J].组合机床与自动化加工技术,2014(1):139-145.

[5]孙先荣.气缸体堵盖压装机[R].第一汽车制造厂机动处,1994.

[6]《机械设计手册》编写组.机械设计手册[M].北京:化学工业出版社,1993:1-80.

[7]阎娜,丛培强,李逢春,等.UMT60 行波型超声电机定子模态分析[J].机电工程技术,2011(10):35-37.

[8]叶宏克,周照耀,邵明.粉末液压成形设备框架式机身的有限元分析与结构改进[J].机床与液压,2007,35(3):179-180.

[9]李德军,李培武.22MN 液压机整体框架式机身的有限元分析[J].塑性工程学报,1995,2(3):55-62.

[10]李青林,陈翠英,马成稹.4LYZ-2 油菜收获机割台框架有限元模态分析[J].农业机械学报,2005,36(1):54-56.