轴向和法向应力对DD3和DZ125镍基合金微动疲劳性能的影响

石 炜,温卫东,崔海涛

(南京航空航天大学能源与动力学院,南京210016)

0 引 言

微动疲劳会导致航空发动机及部件过早破坏,显著降低其服役寿命。为提高发动机涡轮叶片的使用性能和工作寿命,目前国内外主要采用定向凝固工艺制造定向柱晶和单晶镍基合金叶片[1-2],它们的主要材料为单晶高温镍基合金DD3和定向结晶镍基合金DZ125等各向异性材料。近年来,针对叶片用各向异性材料的研究主要集中在强度分析和普通疲劳寿命的预测[3-5]上,而较少涉及其微动疲劳问题,主要原因一是单晶或定向凝固合金制备困难造成研究材料缺乏,二是材料的各向异性增加了微动疲劳研究的难度。由于材料本身性能的差异,会造成材料微动疲劳特性各不相同,而充分发挥这类先进合金的应用潜力需要深入研究它们的微动疲劳特性。因此,对国产各向异性DD3和DZ125合金的微动疲劳性能进行研究具有重要意义。

微动疲劳会加速受微动作用构件接触表面及表层裂纹的萌生和扩展[6-9],从而大大降低构件的疲劳寿命,甚至造成灾难性事故。由于微动的影响因素众多,在微动疲劳研究领域中研究的对象又各不相同,迄今为止国际上还没有统一的标准微动疲劳试验装置,各国研究者们普遍采用光滑试样来进行微动疲劳的实验室模拟。Szolwinski和Farris[10]认为在微动疲劳试验中,必须能够连续地控制和监测对微动损伤起关键作用的参数;Neu[11]对微动试验的研究现状进行了总结,在试验设备的设计和测试方法等方面进行了有益探讨。

作者选取引起微动的外部应力——法向应力和轴向应力的不同组合进行研究,设计和制造了一套采用液压加载方式来实现施加微动疲劳法向应力的试验装置[12],将各向异性合金DD3和DZ125分别与粉末高温合金FGH95配对进行微动疲劳试验,分析了法向应力和轴向应力与微动疲劳寿命之间的关系,并进一步研究了它们对等效应力、滑移幅值和法向应变幅值等微动疲劳参数的影响。

1 试样制备与试验方法

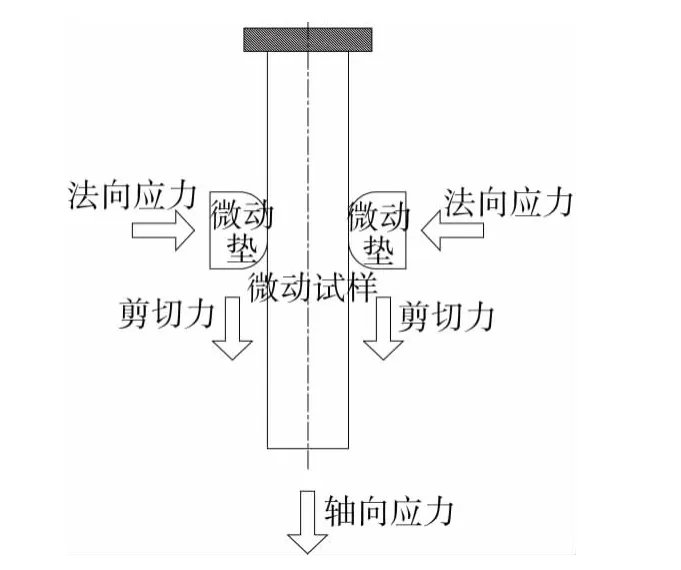

目前,按照微动垫和微动试样的加载装配方式不同,微动疲劳试验装置可分为桥式、单卡头式和爪式三类[11,13],其中单卡头式试验装置逐渐成为了微动研究的首选,其原理如图1所示。

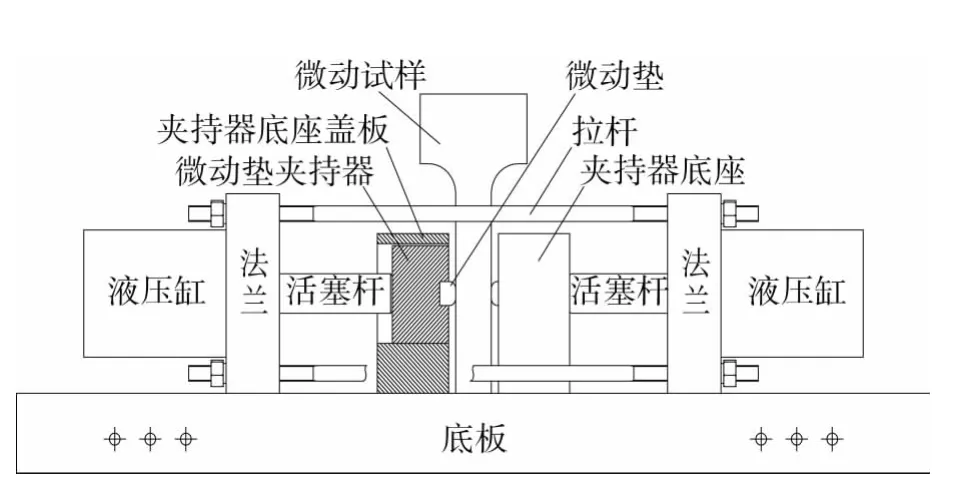

参照图1所示的模拟原理,采用单卡头式接触形式在普通疲劳试验机上搭建和设计微动疲劳横向加载装置试验平台,普通疲劳试验机选用SDS50型全数字电液伺服动静万能试验机。另外,由于液压加载稳定性好,所提供的加载作用力范围大,而且不易受外界因素干扰,因此采用四根光杆连接两个液压缸来实现法向加载。横向加载装置的设计如图2所示。

图1 微动疲劳试验模拟原理Fig.1 Fretting fatigue test principle

图2 微动疲劳试验横向加载装置示意Fig.2 Loading scheme of fretting fatigue test apparatus

微动试样装夹在疲劳试验机的装夹卡槽内,两个微动垫水平布置在微动试样轴线两侧。微动垫装夹在微动垫夹持器内,微动垫夹持器布置于夹持器底座的滑腔里面。

当液压缸开始工作时,液压油将活塞杆推出,使其顶向夹持器底座滑腔内的微动垫夹持器,从而将微动垫压紧在微动试样表面。微动垫、微动垫夹持器、夹持器底座、活塞杆和液压缸均为两套,对称布置于微动试样轴线两侧,并且装配在横向加载装置平台的底板上。另外,整块底板通过前后左右4块连接角铁装配在SDS50型电液伺服动静万能试验机两侧的立柱上。

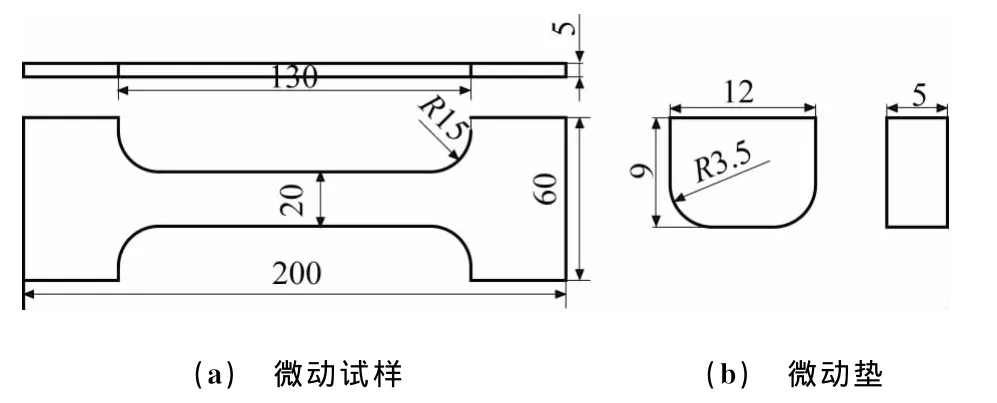

微动试样的材料为DD3和DZ125合金,均采用铸造工艺制得,它们的化学成分见文献[14]。微动垫的材料为FGH95合金,采用直接热等静压工艺制得,化学成分见文献[15]。微动试样和微动垫材料的性能数据见参考文献[14-15]。微动试样和微动垫均采用线切割加工,它们的几何尺寸如图3所示,其中微动试样均为“狗骨头”形状[16-17],而且它们的轴向均沿晶体生长方向。针对叶片与盘榫连接结构接触部位的几何特性[18],微动垫采用两端带圆弧的光滑平压头。另外,轴向载荷的应力比R=0.1,加载频率为10Hz,并且每种微动试样在相同工况下的有效试验根数均不少于3根。对于和DZ125合金试样,均选取5种应力配对方案(详见表1)进行微动疲劳试验。

图3 微动试样及微动垫的几何尺寸Fig.3 Size of fretting sample(a)and fretting pad(b)

试验结束后,使用KH-7700型数字式三维视频显微镜观察微动试样的断口形貌。

2 试验结果与讨论

2.1 对微动疲劳寿命的影响

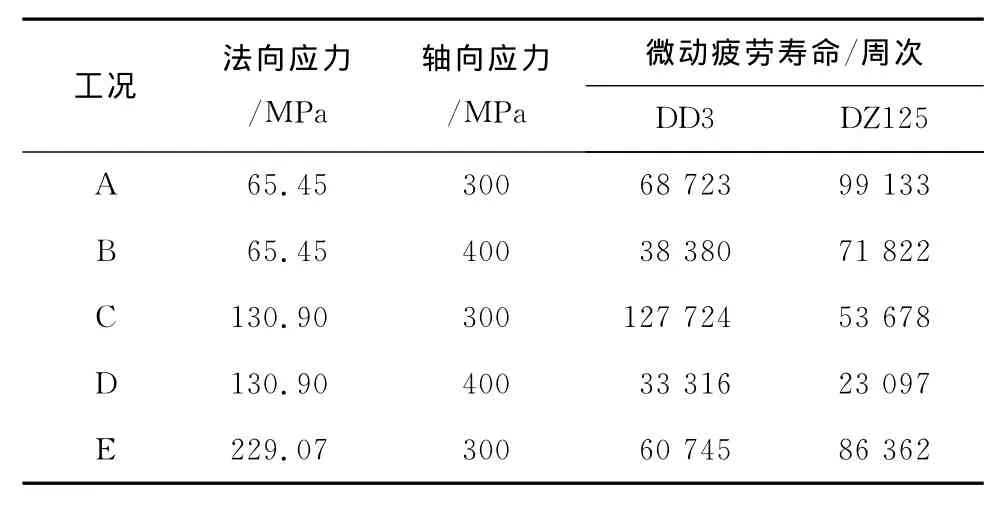

从表1可以看出,在相同的法向应力作用下,随着轴向应力增大,DD3和DZ125合金的微动疲劳寿命均降低。如,在65.45MPa法向应力作用下,轴向应力由300MPa增大到400MPa时,DD3和DZ125合金的微动疲劳寿命分别降低了44.15%和27.55%;在130.90MPa法向应力作用下,轴向应力由300MPa增大到400MPa时,DD3和DZ125合金的微动疲劳寿命分别降低了73.92%和56.97%。

表1 不同合金试样在不同工况下的微动疲劳寿命Tab.1 Fretting fatigue life of different alloys samples under different conditions

另由表1可以看出,在300MPa轴向应力作用下,随着法向应力增大,DD3合金的微动疲劳寿命先增加后降低,而DZ125合金的则先降低后增加。如,法向应力由65.45MPa增加到130.90MPa时,DD3合金的微动疲劳寿命增加了46.19%,而DZ125合金则降低45.85%;当法向应力由130.90MPa增加到229.07MPa时,DD3合金的微动疲劳寿命降低了52.44%,而DZ125合金则增加60.89%。在400MPa轴向应力作用下,随着法向应力增大,DD3和DZ125合金的微动疲劳寿命均有所降低,如,法向应力由65.45MPa增加到130.90MPa,DD3合金的微动疲劳寿命降低了13.19%,而DZ125合金则降低了67.84%。

法向应力对微动疲劳寿命的影响并不是线性的,主要原因是:随着法向应力增大,微动摩擦力增大,使得微动疲劳裂纹形成和扩展的动力增加;但摩擦力只在一定范围内与正压力成正比,并不随压力的增大而无限增大。此外,由于法向应力的增大使微动滑动幅值减小,两者的作用相互抵消可能使得微动疲劳寿命不再继续下降。

2.2 对断口形貌的影响

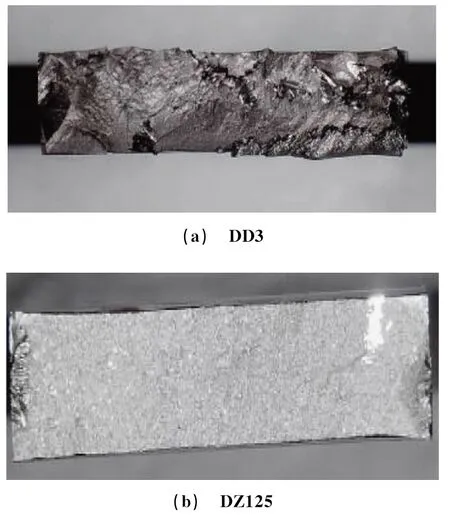

试验发现,在每种工况下,微动疲劳裂纹均萌生于微动垫和微动试样的接触区域,并且在断口上可见与典型普通疲劳断口相同的贝纹线。这说明材料在法向应力、循环应力和切向摩擦应力的共同作用下发生了疲劳断裂,微动的存在降低了材料的疲劳性能。法向应力和轴向应力对断口形貌的影响规律不明显。

从图4~6可以看出,微动疲劳裂纹萌生区域较小,颜色较暗,可见典型的黑色微动斑,说明表面有氧化物形成;微动损伤区的氧化程度高,说明该区域的温度曾经显著升高;由于磨损的作用,裂纹萌生区域附近有金属掉块和磨屑生成,说明微动疲劳造成了材料失效;微动疲劳裂纹整体微观形貌可见多个疲劳源点,且往往成线状,呈典型的疲劳裂纹特征;微动疲劳裂纹扩展区域的颜色较浅,可见大量细小的、相互平行的并且与接触表面大致呈一定交角的一系列疲劳条纹,略带弯曲呈波浪形,向外呈散射状,并且主裂纹明显。

DD3和DZ125合金断口形貌的不同之处在于,DD3合金断口参差不齐,而DZ125合金的断口则较为平整;DD3合金疲劳条纹与接触表面的交角为45°,而DZ125合金的则为90°。

图4 不同合金试样微动裂纹萌生区域的形貌Fig.4 Morphology of fretting fatigue crack initiation region of different alloys samples

图5 不同合金试样微动裂纹扩展区域的形貌Fig.5 Morphology of fretting fatigue crack propagation region of different alloys samples

图6 不同合金试样微动疲劳断口的整体形貌Fig.6 Whole morphology of fretting fatigue fracture of different alloys samples

2.3 对微动疲劳参数的影响

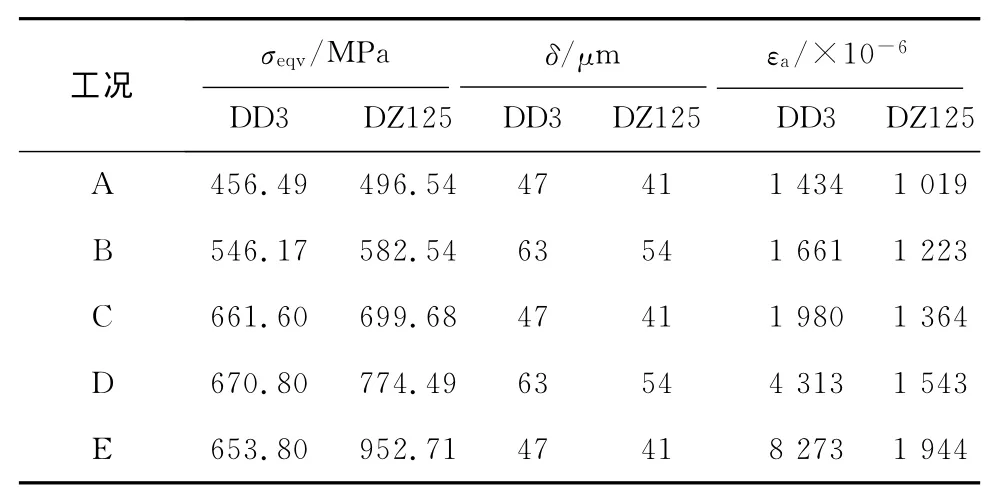

接触区应力、滑移幅值δ和法向应变幅值εa被认为是微动疲劳的主要影响因素[16],对图1所示的微动疲劳问题进行数值仿真分析,可求解相应的应力、应变和位移场。表2给出了DD3和DZ125合金在不同试验工况下接触区最大等效应力(Von-Mises等效应力)σeqv以及δ和εa这三个微动疲劳参数的计算值。

表2 不同合金试样在不同工况下微动疲劳参数的计算值Tab.2 Calculated values of fretting fatigue parameters of different alloys samples under different conditions

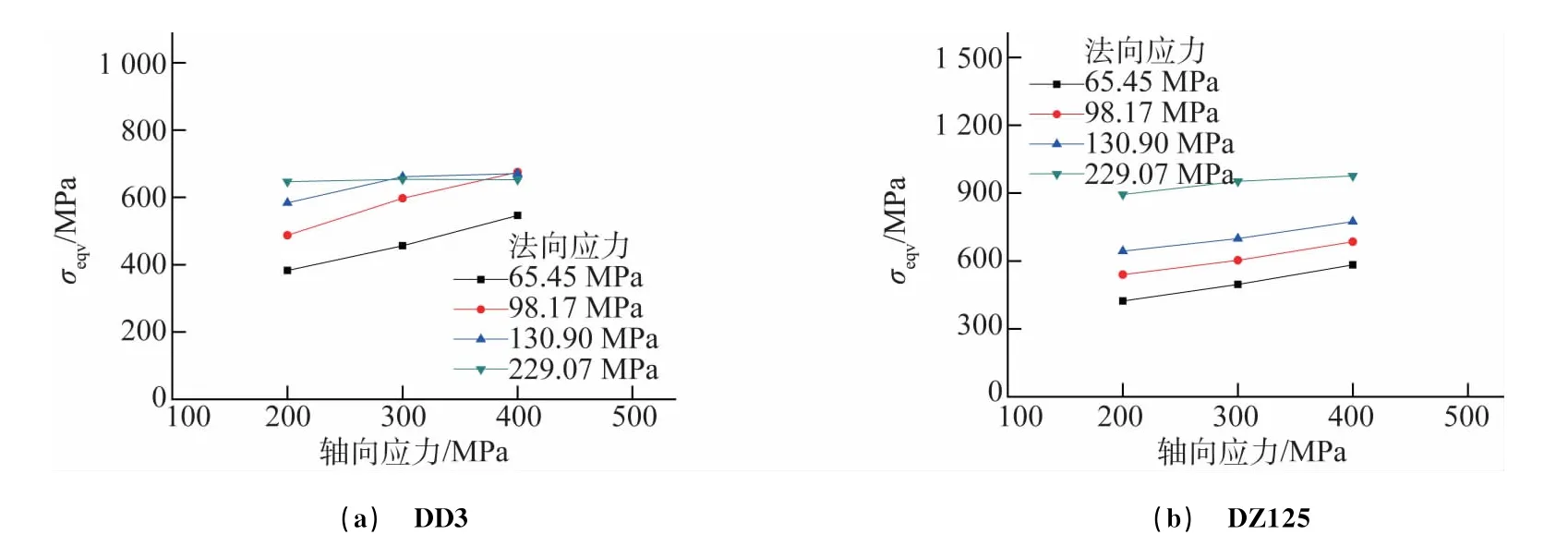

2.3.1 轴向应力的影响

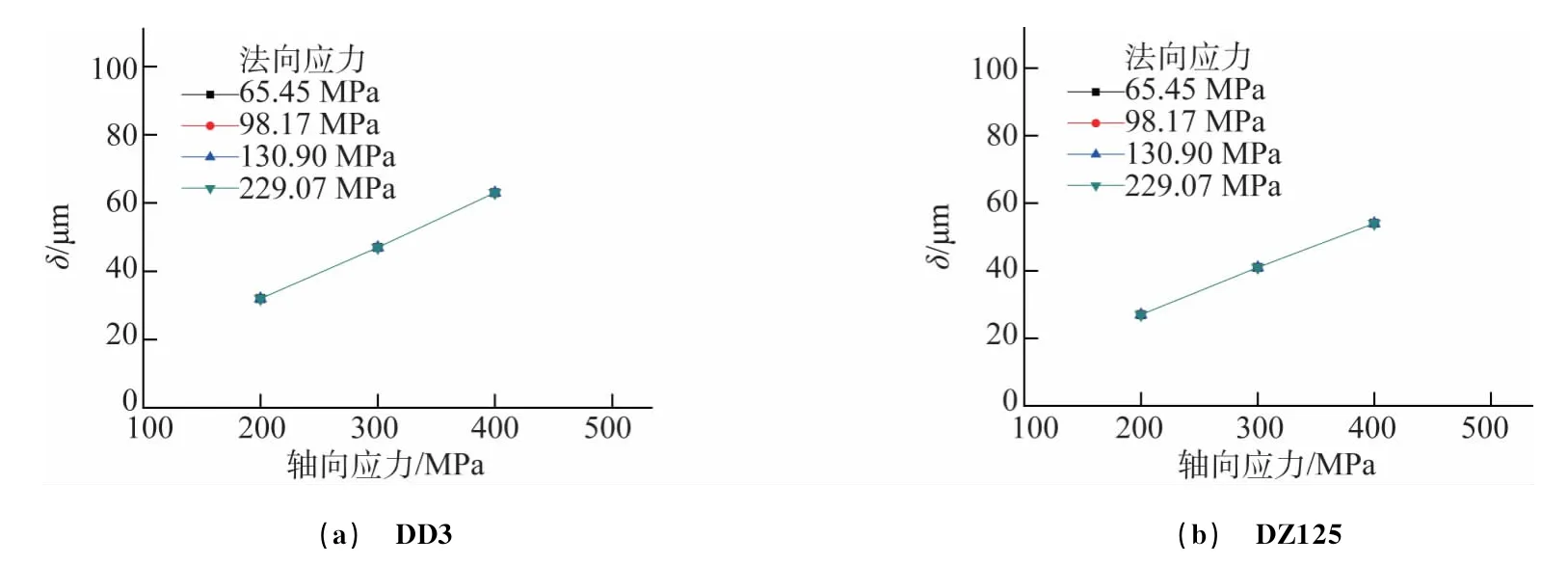

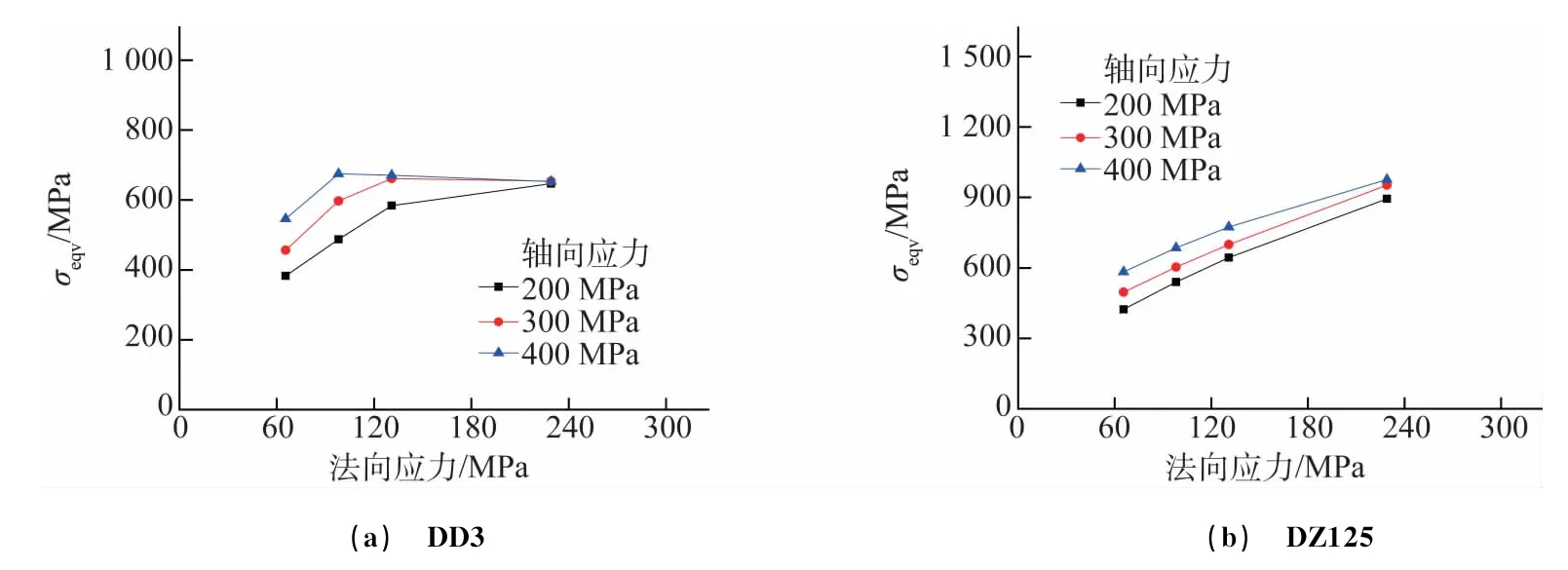

由图7~9可以看出,在相同的法向应力作用下,接触区最大等效应力、滑移幅值和法向应变幅值均随轴向应力的增大而增大;此外,在相同轴向应力作用下,不同法向应力引起的滑移幅值大小相同,这说明轴向应力对滑移幅值的变化起决定性作用。

2.3.2 法向应力的影响

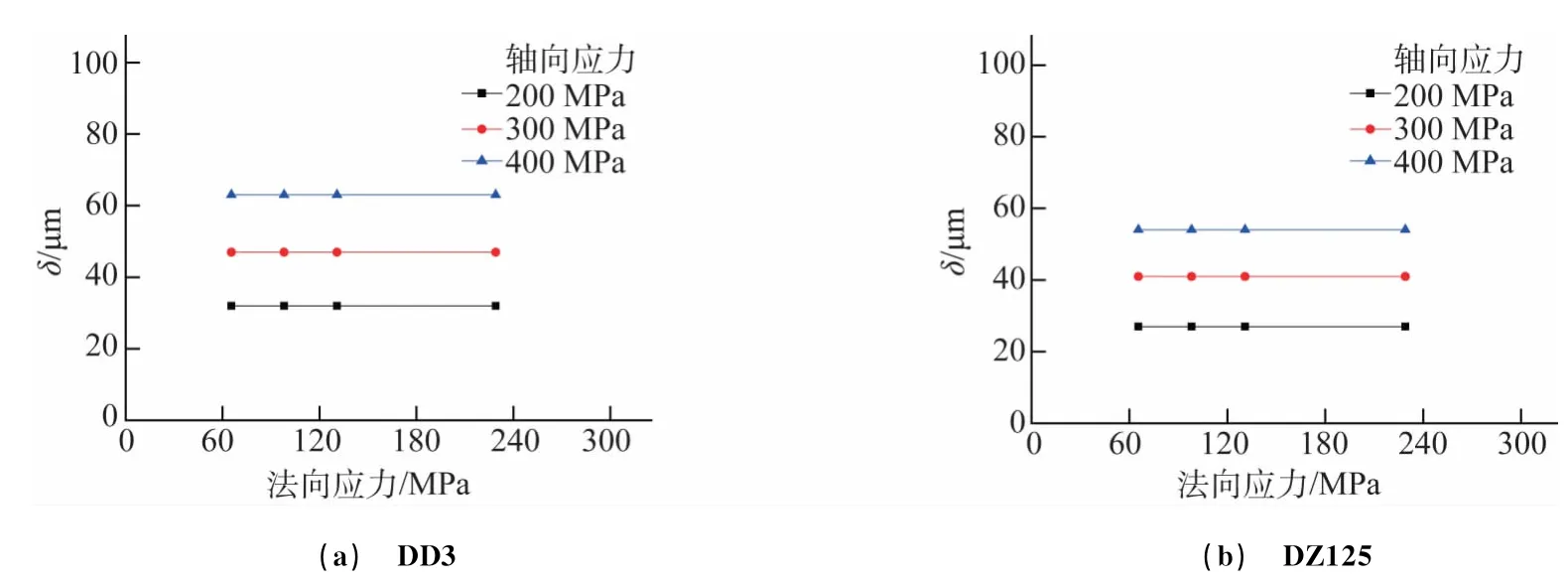

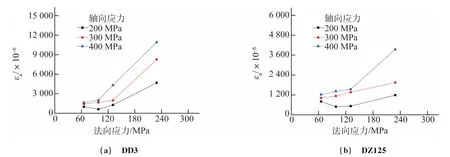

由图10~12可以看出,在相同的轴向应力作用下,DD3合金接触区的最大等效应力随法向应力的增大而呈增大的趋势,增大到一定程度后变化不显著,而DZ125合金则随法向应力的增大而增大;DD3合金和DZ125合金接触区滑移幅值均不受法向应力的影响;DD3合金和DZ125合金接触区法向应变幅值随着法向应力的增大而呈增大的趋势。

图7 不同合金试样在不同法向应力作用下轴向应力与σeqv的关系曲线Fig.7 Relation curves of axial force and maximum equivalent stress of different alloys samples at different normal stresses

图8 不同合金试样在不同法向应力作用下轴向应力与接触区滑移幅值的关系Fig.8 Relation curves of axial force and slip amplitude of different alloys samples at different normal stresses

图9 不同合金试样在不同法向应力作用下轴向应力与法向应变幅值的关系曲线Fig.9 Relation curves of axial force and normal strain amplitude of different alloys samples at different normal stresses

图10 不同合金试样在不同轴向应力作用下法向应力与σeqv的关系曲线Fig.10 Relation curves of normal force and Von-Mises equivalent stress of different alloys sample at different axial stresses

图11 不同合金试样在不同轴向应力作用下法向应力与接触区滑移幅值的关系曲线Fig.11 Relation curves of normal force and slip amplitude of different alloys sample at different axial stresses

图12 不同合金试样在不同轴向应力作用下法向应力与法向应变幅值的关系曲线Fig.12 Relation curves of normal force and normal strain amplitude of different alloys sample at different axial stresses

3 结 论

(1)各向异性合金DD3和DZ125的微动疲劳裂纹均出现在接触边缘附近,微动的存在降低了材料的疲劳性能。

(2)保持法向应力不变,增大轴向应力将会降低合金DD3和DZ125的微动疲劳寿命;保持轴向应力恒定不变,法向应力对微动疲劳寿命的影响不如轴向应力的显著。

(3)合金DD3和DZ125接触区的最大等效应力和法向应变幅值受法向应力和轴向应力的共同影响,而滑移幅值仅受轴向应力的影响。

(4)微动疲劳裂纹萌生区域表面有微动斑和磨屑生成,裂纹扩展区域可见大量细小的、相互平行的并且与接触表面大致呈一定交角(DD3合金为45°而DZ125合金为90°)的一系列疲劳条纹,说明微动疲劳造成了材料的失效。

[1]LIU B C,KANG J W,XIONG S M.A study on the numerical simulation of thermal stress during the solidification of shaped casting[J].Science and Technology of Advanced Materials,2001,2(1):21-23.

[2]DONG Yi-wei,BU Kun,DOU Yang-qing,et al.Determination of interfacial heat-transfer coefficient during investmentcasting process of single-crystal blades[J].Journal of Materials Processing Technology,2011,211(12):2123-2131.

[3]YIN Ze-yong,CHENG Xiao-ming,YANG Zhi-guo,et al.Study on strength and life of anisotropic single crystal bladepart I:crystallographic constitutive models and applications[J].Chinese Journal of Aeronautics,2001,14(1):18-23.

[4]丁智平,陈吉平,尹泽勇,等.一种镍基单晶合金多轴低周疲劳损伤参量[J].航空动力学报,2006,21(3):538-544.

[5]石多奇,杨晓光,于慧臣.一种镍基单晶和定向结晶合金的疲劳寿命模型[J].航空动力学报,2010,25(8):1871-1875.

[6]周仲荣.关于微动磨损与微动疲劳的研究[J].中国机械工程,2000,11(10):1146-1150.

[7]卫中山,王珉,李亮,等.TC4合金微动疲劳损伤研究[J].机械工程材料,2006,30(1):30-32.

[8]朱旻昊,罗唯力,周仲荣.表面工程技术抗微动损伤的研究现状[J].机械工程材料,2003,27(4):1-3.

[9]徐进,阎兵,周仲荣,等.一种典型齿形紧配合面微动损伤机理研究[J].中国机械工程,2002,13(17):1452-1454.

[10]SZOLWINSKI M P,FARRIS T N.Observation,analysis and prediction of fretting fatigue in 2024-T351aluminum alloy[J].Wear,1998,221:24-36.

[11]NEU R W.Progress in standardization of fretting fatigue terminology and testing[J].Tribology International,2011,44:1371-1377.

[12]石炜,温卫东,崔海涛.微动疲劳加载装置的设计及其在典型合金上的应用[J].机械工程材料,2014,38(1):11-14.

[13]ASTM E2789-2010Standard guide for fretting fatigue testing[S].

[14]《中国航空材料手册》编辑委员会.中国航空材料手册第2卷:变形高温合金 铸造高温合金[M].北京:中国标准出版社,2001.

[15]《中国航空材料手册》编辑委员会.中国航空材料手册第5卷:粉末冶金材料 精密合金与功能材料[M].北京:中国标准出版社,2001.

[16]FARRIS T N,MURTHY H.Fundamentals of fretting applied to anisotropic materials:high-temperature fretting fatigue of single-crystal nickel[R].[S.l]:[s.n.],2006.

[17]ARORA P R,JACOB M S D,SAPUAN M S,et al.Experimetal evaluation of fretting fatigue test apparatus[J].International Journal of Fatigue,2007,29:1328-1338.

[18]SURESH S.材料的疲劳[M].第2版.王中光,译.北京:国防工业出版社,1999.