公路大桥索塔钢锚箱关键制作技术及焊接变形控制

中铁宝桥集团有限公司(陕西宝鸡 721006)何艳萍

1.结构简介

某长江公路大桥为双塔双索面连续混合梁斜拉桥,主跨926m,索塔高236.5m。斜拉索锚固区采用钢锚箱结构,总高度72.9m。钢锚箱共26节,每节钢锚箱长7.118~8.517m,宽2.40m,高2.30~3.55m。

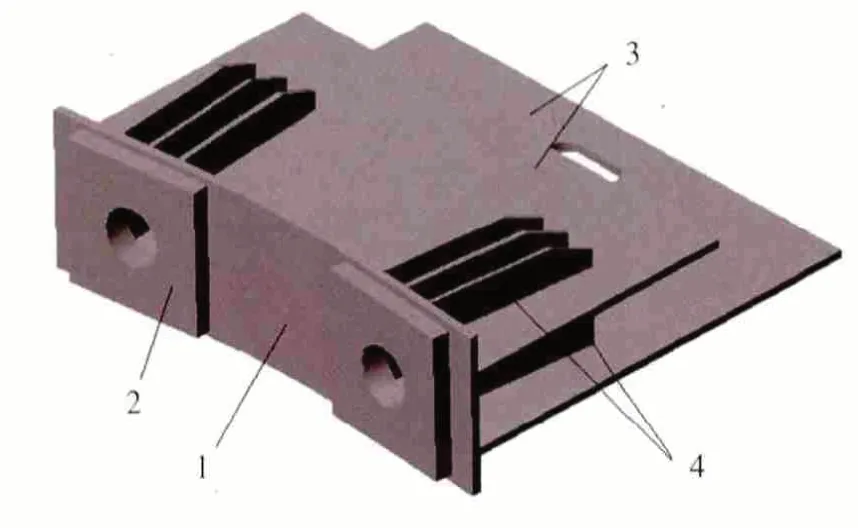

图1 钢锚箱整体布置

钢锚箱为箱形结构,整体布置如图1所示。侧板主要承担斜拉索水平拉力,在侧板外侧焊有竖向加劲板;端板与混凝土塔壁相连,表面焊有剪力钉;索力通过腹板传递至竖向拉板上,高度随斜拉索角度不同而变化;两块竖向拉板之间设置横隔板,上面开有人孔,在斜拉索张拉时作为施工平台使用。钢锚箱节段之间采用高强螺栓连接,钢锚箱与索塔之间连接的主要构件是剪力钉,剪力钉焊在端板上。钢锚箱作为斜拉索锚固结构,是重要的受力和传力构件。其中腹板与侧板、侧板与端板之间承担全部索力,为主要受力焊缝,相互间连接焊缝均为熔透焊缝。索力又通过腹板传递至竖向拉板上,锚箱腹板、锚板与侧板为全熔透焊接。

2.钢锚箱制造难点

(1)组装精度 钢锚箱的几何尺寸精度受组装精度的影响很大。由于该锚箱结构形式不规则、结构复杂、焊缝集中及施焊空间小,所以如何选择合理的组装工艺流程,是确保锚箱几何精度的关键因素。

(2)焊接变形 焊接变形是影响钢锚箱几何尺寸精度的因素之一。由于该钢锚箱熔透焊缝多、板厚及施焊空间有限等因素的影响,因此提高熔透焊缝的焊接质量、减少焊缝返修,是保证钢锚箱几何尺寸精度的关键因素。

(3)机加工精度控制 为了使钢锚箱节段之间匹配良好,钢锚箱整体机加工精度控制也是保证几何尺寸精度的关键因素。

3.钢锚箱制作工艺

钢锚箱制造采用“零件→合件→单元→整体→预拼装”方式生产,即将每个钢锚箱分为锚腹板单元、隔板单元、承压板单元等部件制作,然后组焊成钢锚箱整体,箱体上下端连接板厚度方向预留整体加工量,下端连接板孔先钻出,上端连接板孔暂不钻制,待预拼装时配钻该端孔群。用大型镗铣床加工钢锚箱两端面,并进行预拼装,安装临时匹配件,并配钻上端连接板及拼接板孔群。检测合格后进行涂装并对端面进行保护。

4.锚腹板单元制作和变形控制

锚腹板单元结构如图2所示。

图2 锚腹板单元

(1)制作工艺 ①锚板、腹板、锚垫板及加劲板用数控切割机精密切割下料。②机加工腹板周边焊接边及坡口,重点控制锚板相邻焊接边的角度及几何尺寸精度。③采用数控下料后用压力机对其进行压弯,内卡样板检测,确保弯曲角度。④组焊锚板合件,修整焊接变形后用铣床加工锚板及锚垫板外表面,以保证组装整体时锚板与腹板能够密贴。⑤在专用组装胎型上组装锚腹板单元。

(2)锚腹板单元焊接工艺 第一,由于锚腹板为全焊接结构,熔透焊缝占全部焊缝的70%;同时考虑到焊接效率、外观质量和焊接劳动强度等因素,所有熔透焊缝采用热输入小的CO2气体保护焊方法,采用四川大西洋药芯焊丝E501T—1,φ1.2mm。

第二,焊接接头设计。锚板和腹板的磨光顶紧坡口角焊缝采用单面V形坡口;内侧加劲板与腹板单面熔透角焊缝,加劲板开45°坡口,背面贴永久钢衬垫;外侧加劲板与腹板坡口角焊缝采用对称双V坡口;锚垫板与承压板采用K8单面围焊。

(3)锚腹板焊接变形控制措施 第一,先焊接上腹板、下腹板与锚板的内侧K8角焊缝1a,焊接位置为平角位。再焊接内加劲板与锚板的对接焊缝与角焊缝组合焊缝2a,并焊接一次完成(见图3)。

图3

第二,焊接上腹板、下腹板与锚板的对接焊缝与角焊缝组合焊缝,焊接道数2道,焊缝厚度不超过8mm。焊接热输入控制在工艺要求的下限。

第三,按照图4规定的部位,将锚板预变形至4mm,火焰矫正范围为上下腹板表面至其下50mm的范围。预变形达到要求后再组装反变形加劲板。反变形加劲板数量要求为锚管部位各3个,中间部位2个,每个侧面共8个。反变形加劲板与上下腹板单侧焊接,焊脚尺寸K10,焊缝长度120mm,与锚板不焊接。

图4 锚腹板单元预变形示意

第四,焊接内加劲板与下腹板的焊缝2b,焊接焊缝厚度不能超过工艺要求厚度的2/3,焊接位置为平角位;焊接上腹板与锚板的焊缝1b,焊接焊缝厚度不能超过工艺要求厚度的2/3,焊接方向以竖向基准线对称从两端向中间施焊,焊接位置为平角位。焊接热输入为工艺要求的下限,焊缝的端部要考虑端部包角的要求,包角焊缝(A、B两点和腹板与锚板焊缝端部的过焊孔部位)打磨后的半径≥20mm。

图5 锚腹板单元焊接顺序示意

第五,腹板单元翻身180°,焊接内加劲板与上腹板的焊缝2b,焊接焊缝厚度不能超过工艺要求厚度的2/3,焊接位置为平角位;焊接下腹板与锚板的焊缝1b,焊接焊缝厚度不能超过工艺要求厚度的2/3,焊接方向以竖向基准线对称,从两端向中间施焊,焊接位置为平角位。焊接热输入为工艺要求的下限,焊缝的端部要考虑端部包角的要求,包角焊缝打磨后的半径≥20mm。

第六,重复两次以上过程,焊接完成腹板与锚板、腹板与加劲板的焊缝,焊接热输入始终控制在工艺要求的下限。

第七,焊接完成后用火焰切割解除反变形加劲板,严禁用锤击的方法。然后检查焊缝,清除焊缝表面的焊豆和反变形加劲板的焊缝等,补焊和打磨各种缺陷,同时打磨焊缝端部的包角焊缝,形成匀顺圆角R20mm。

采用以上工艺后,有效地控制了锚板与腹板的焊接变形。待整体焊接完成后,对锚板垂直度、平面度进行检测。

5.钢锚箱整体制作和变形控制

(1)钢锚箱整体制作工艺 第一,为了保证锚腹板准确定位,在侧面拉板上精确画出基准线、锚腹板组装位置线后,在组装位置线上安装定位托板,公差要求在0.5~1.0mm之间。

第二,根据组装位置线定位锚腹板单元,当锚腹板放置到位后用垂球检测其垂直度,然后用马板进行定位,再组装另一侧拉板。焊接前,在锚腹板与侧拉板之间安装临时支撑,支撑间需加力顶紧。

第三,以基准线为基准,用经纬仪、水准仪配合定位组装端部承压板单元(简称端板单元)。

第四,组焊加劲板及同时配装上下端连接板,修整焊接变形。

(2)钢锚箱整体焊接工艺 第一,所有熔透焊缝采用热输入小的CO2气体保护焊方法,采用药芯焊丝E501T—1,φ1.2mm。

第二,焊接接头设计。横隔板单元与侧板的焊缝为K15双面角焊缝;侧板与端板、锚腹板单元的单面熔透角焊缝中侧板开45°坡口,背面贴永久钢衬垫;承力板与端板坡口角焊缝,由于结构限制,故只能开单面坡口焊接。

(3)钢锚箱整体焊接变形控制 为了控制箱口尺寸及扭曲变形,在焊接端板与侧面拉板对接焊缝时,先焊接2道,焊缝厚度不超过8mm,然后将端板超出侧面拉板部位进行火焰矫正预变形4mm,再组装反变形加劲板,反变形加劲板与侧拉板采用单侧焊接,焊脚尺寸为K10,焊缝长度为120mm。此外,在箱口四周距离板边缘200mm处加箱口控制马板(见图6)后,焊接剩余焊缝。

图6 箱口控制马板

(4)钢锚箱整体机加工 为保证钢锚箱制作质量,确保钢锚箱上下相邻节段之间的断面接触率,钢锚箱整体组焊完成后采用数控落地镗铣床对其进行整体端面机加工,保证端面加工精度。

6.钢锚箱质量控制措施

(1)焊接质量控制措施 第一,焊接工艺评定是制定焊接工艺的前提条件,根据钢锚箱的结构形式,共进行了8种接头形式的焊接试验,其中对接接头2种,角接接头3种,熔透角接接头2种,圆柱头焊钉1种。

第二,合理的焊接工艺规程是焊接质量的根本保证。焊接工艺规程不但确定了焊接方法、坡口形式、焊接参数,同时制定了有利于控制焊接变形的焊接顺序、焊接方向等工艺措施。

第三,严格执行焊工管理制度、焊材发放制度、工艺管理制度、焊缝检测制度等各种与焊接有关的规章制度,从各个方面保证焊缝质量处于受控状态。

第四,对不同部位的焊缝采用不同的检验手段。侧拉板对接焊缝采用超声波和X射线探伤,锚板和锚垫板周圈焊缝采用磁粉探伤,其余坡口角焊缝均采用超声波探伤进行检测。

(2)几何尺寸工艺控制措施 第一,完善的工艺方案和完备的工艺装备,是保证制造精度的基本支持条件。

第二,有效的焊接变形控制措施是保证几何精度的重要手段。在钢锚箱的制作过程中,采取预留收缩量,焊接弹性马板、预置反变形、调整焊接顺序和焊接方向等措施,有效控制了焊接变形,保证了几何尺寸精度。

第三,钢锚箱整体机加工工艺,保证了节段匹配安装和桥位线型。

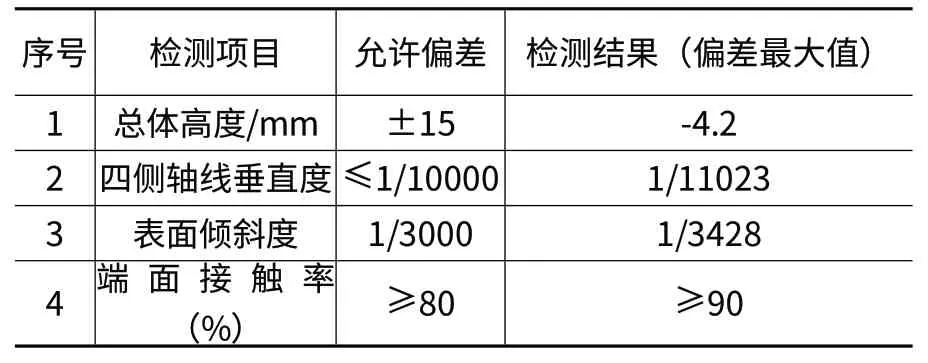

7.现场安装检测数据

附表是钢锚箱在桥位架设完成后,第三方检测单位反映的数据。从附表不难看出,各个项点控制良好,所有数据均满足索塔钢锚箱制造验收规则要求。

钢锚箱现场安装监测记录

8.结语

因钢锚箱为斜拉索锚固结构,同时也是主要受力和传力构件,所以钢锚箱几何尺寸、接口匹配及总高度都有严格要求。

在钢锚箱生产中,采取以上制作工艺,很好地保证了设计要求的各项指标。从监控单位反馈的检测结果看出,钢锚箱的各主要技术指标均满足现场安装要求,证明以上制造工艺措施得当、合理。