一种新型实现磨煤机节能及磨棍延寿系统

瓦明达

(广东国华粤电台山电厂,广东 台山 529228)

0 引言

磨煤机是火力发电机组碾磨原煤,将煤块破碎并磨成煤粉的机械,使其达到能在炉内有效地燃烧细度的重要辅助设备,属于锅炉重要辅机之一。工作原理为:原煤从进料口落在磨盘中央,同时热风(一次风)从进风口进入磨内。随着磨盘的转动,颗粒小且干燥的煤粉仍逗留在气流中并被携带至分离器,大颗粒煤粉则回落至磨碗被进一步碾磨,而较小的煤粒则离开分离器进至煤粉管道,送至锅炉燃烧。

1 现状分析

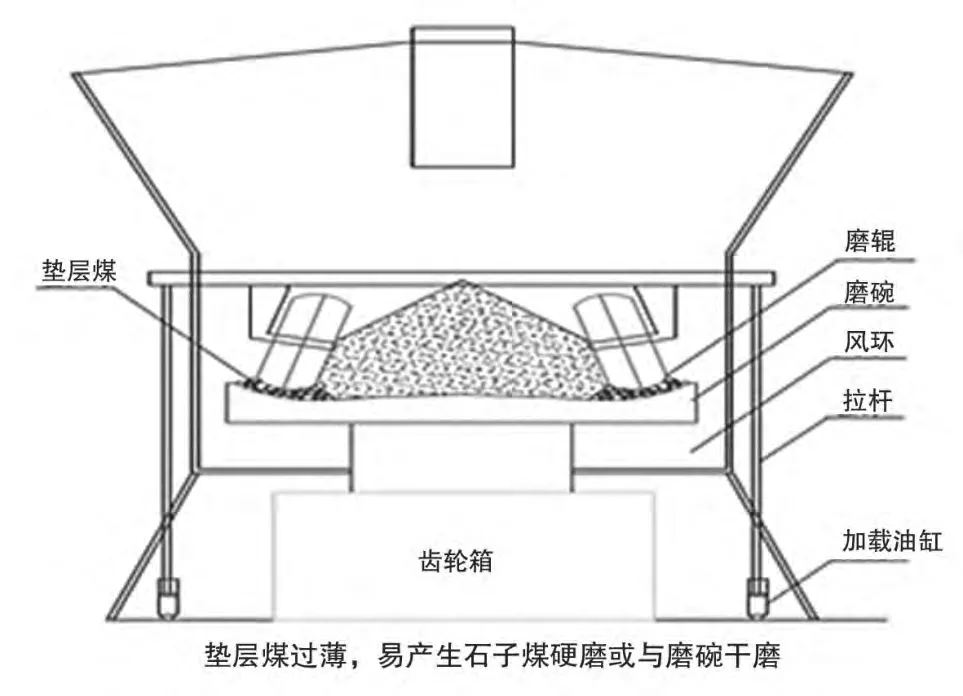

磨煤机具有三个磨辊,沿圆周方向均匀布置在磨盘滚道上,磨辊的碾磨力由液压加载系统(或弹簧加载系统)提供,碾磨力均匀作用至三个磨辊上。这个力是经磨环、磨辊、压架、拉杆装置、传动盘装置、减速机构、液压缸执行后通过底板传至基础,如图1所示。

图1 液压加载系统示意图

液压加载系统(或弹簧加载系统)的加载力是根据磨煤机煤粉细度和单耗确定试验,在不同磨煤机出力情况下得出的最佳加载力。这样,对于同一台磨煤机来说,不论磨煤机新旧程度、煤种是否变化,在给煤机给煤量恒定的情况下,则加载力不变。由于加载力不能根据磨辊的磨损情况和煤种的变化进行自适应调节,导致磨煤机布恩那个处于最有方式运行,加剧了磨煤机的磨损,同时导致单耗上升[1]。具体分析如下:

1)同样给煤量的情况下,随着磨煤机运行时间的增加磨辊必有磨损,由于加载力不能自适应调节,此时,相对于该磨在未磨损状态下,磨辊与磨碗之间的间隙必然变大,则垫煤层厚度变厚,磨煤机磨辊破碎能力降低,效率降低,磨煤机单耗上升。

2)运行中的磨煤机,特别是在低负荷情况下,加载力不足(相对于最优加载力而言),磨煤机碾磨出力下降,合格煤粉比例下降,大量粗煤粉经分离器后返回磨碗再度碾磨,出粉率下降;而进煤量不变,磨碗上积煤增加,磨碗与磨辊间的垫煤厚度增加,更进一步加剧了磨煤机碾磨出力下降,合格煤粉比例下降,进的煤量不变,出粉率越来越小,直至形成新的平衡,磨煤机单耗大幅上升;或者形成恶性循环,垫煤层越来越厚,在加载力恒定的情况下,碾磨达到要求的细粉越来越少,进而出煤平衡被打破,最终造成堵煤[2]。如图2所示。

图2 磨煤机运行过程堵煤分析图

3)运行中的磨煤机,特别是在低负荷情况下,加载力过大,磨煤机碾磨出力增强,合格煤粉比例上升,少量粗煤粉经分离器后返回磨碗再度碾磨,磨碗上积煤减少,磨碗与磨辊间的垫煤厚度变薄,原先夹杂在原煤中的石子煤、杂物等较大径块状物接触到磨辊和磨碗面,引起硬磨,甚至引起磨碗与磨辊间干磨,加剧磨煤机磨损速率,同时增加磨煤机不必要的单耗,如图3所示。

图3 磨碗与磨辊间干磨分析图

4)恒定加载力对多煤种的适应能力差,当煤种发生变化时,不同的煤种研磨成锅炉燃烧煤粉细度时,所需要的研磨力不同:对于硬度大难磨的煤,若加载力不加大,则垫煤层越磨越厚,产生积煤、堵煤,使磨煤机单耗上升;而对于易磨的煤,在同样的加载力的情况下,垫煤层越磨越薄,而石子煤直接滚到磨辊与磨碗处,产生干磨现象,造成磨辊与磨碗磨损加大,石子煤排放量减少 。

5)对于新、旧磨煤机来说,新的磨煤机磨损程度轻,在同样加载力的情况下,出粉效率高;而旧的磨煤机,磨损程度重,在同样加载力情况下,垫煤层变厚,这样易产生堵煤,同时效率也下降。

随着原煤的供应日趋紧张,为了满足实际生产的需要,发电厂需要经常使用偏离设计值的煤种,这很容易造成燃煤中煤矸石、硫、石英、黄铁矿及其它杂质含量超标和燃烧值降低。由于煤矸石的硬度大大高于煤,且其它杂质含量超标,现在研磨同等重量的煤,磨盘、磨辊的磨损大大高于正常值;因此对磨煤机加载系统的要求就更高。

2 液压变加载控制系统概述与新增设备

2.1 控制系统原理

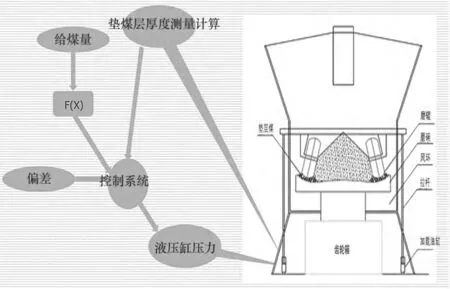

为防止磨辊与磨碗的磨损,提高磨煤机效率,使之处于最优工作点上,延长磨辊的使用寿命,应从保证磨辊与磨碗间隙着手,然后根据间隙大小调整比例阀,输出合适的加载力,这是目前其它公司尚未解决的难题[3]。为此我公司实施了液压变加载专利技术,测量出磨碗与磨辊之间的垫煤层厚度,通过液压变加载控制系统,实现磨煤机的节能与磨辊的延寿效果。如图4所示。

图4 液压变加载控制系统的原理图

由上图可以看出,液压变加载控制系统通过计算垫煤层厚度,并考虑给煤量和磨煤机运行时间对磨辊和磨碗之间的影响,最终综合计算出一个最佳加载力输出给比例阀。如此保证了磨煤机磨辊的加载力随着不同给煤量、不同煤种、不同运行时间而变化。通过实验调整能够确保任何工况、任何时间加载力始终最佳,如此就能使磨煤机运行在最优工况,实现节能及磨辊延寿的目标。

2.2 控制系统实现的功能

液压变加载控制系统包括磨煤机液压油站、加载油压控制装置、磨碗与磨辊间隙测量装置、PLC就地逻辑控制处理柜及控制软件等几部分。通过液压变加载控制系统,能够解决上述现行固定加载力磨煤机存在的种种弊端,并实现如下功能:

1)实时测量磨碗与磨辊间隙,输入PLC 系统,计算磨煤机内磨碗上垫层煤厚度。

2)PLC 根据磨碗上垫层煤厚度及磨煤机出力控制液压加载油最佳压力设定,输出信号控制加载油压力,调整磨辊加载力,达到控制垫层煤厚度的目的。

3)较低负荷时保证合适的磨碗垫层煤厚度,防止因液压加载力过大引起的垫层煤过薄,导致磨辊与石子煤硬磨,或磨碗与磨辊干磨,以减少磨辊在运行中的磨损,延长磨辊使用寿命;同时降低磨煤机的电流,达到节能效果[4-5]。

4)通过磨碗和磨辊间隙控制,防止磨煤机高负荷时因磨碗上垫层煤过厚,引起磨煤机堵煤,磨煤机电流偏大,达到节能效果。

5)根据磨煤机内磨碗和磨辊的间隙控制加载力,提高磨煤机对不同可磨特性的煤种的自适应性。

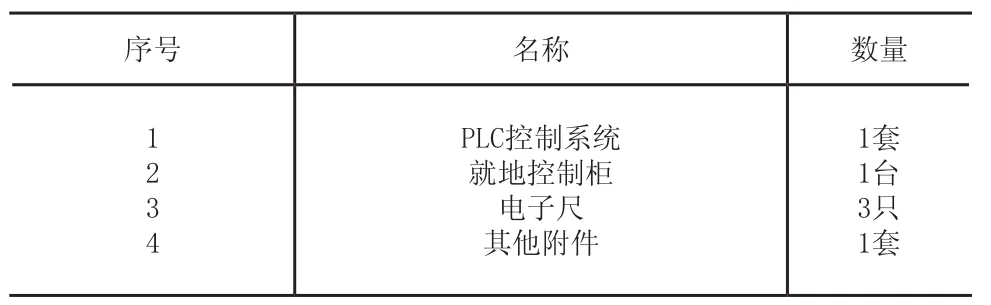

2.3 新增加统设备

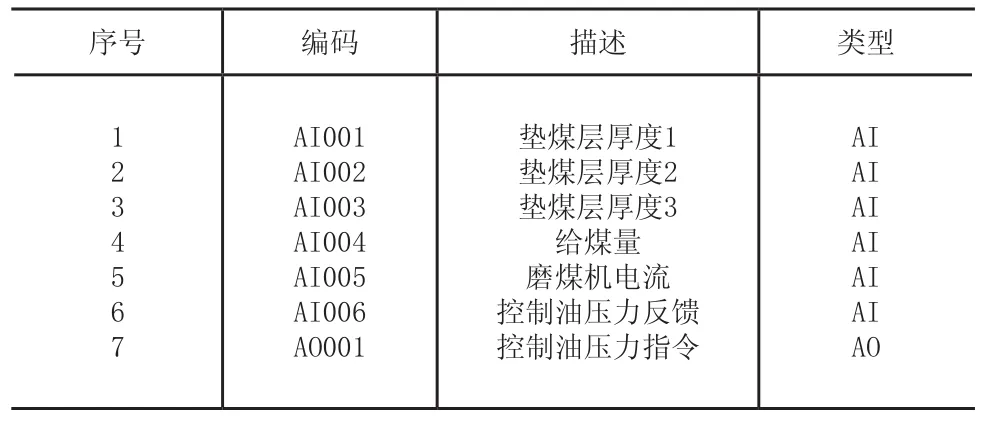

增加的系统设计设备清单与IO清单,如表1、表2所示。

表1 系统设备清单

表2 系统IO清单

3 变加载优化试验

为了对比液压变加载改造前后的情况, 进行了以下试验:磨损初期定加载特性试验、磨损后期定加试验、磨损初期液压变加载特性试验、磨损后期液压变加载特性试验。

3.1 测定不同加载方式下磨煤机最小出力试验

定加载方式稳定运行一段时间,磨入口一次风量控制投入自动,逐步调整磨煤机给煤量,逐渐减少磨煤机煤量至最小出力。在减少磨煤机煤量的过程中观测磨煤机通风量和磨煤机振动情况[6]。若发现磨煤机有振动增大的倾向,则磨煤机的保持此时的入煤量不变,在此出力下稳定运行半小时以上, 然后在磨煤机出口处抽取煤粉样,并用标准筛进行筛分,检验煤粉细度。采用同样的工况将磨煤机调整为变加载方式,试验磨煤机最小出力。

3.2 测定不同加载方式下磨煤机最大出力

将磨煤机液压加载系统在定加载方式稳定运行一段时间,磨入口一次风量控制投入自动,逐步调整磨煤机给煤量,逐渐增加试验磨煤机煤量至最大出力,在增大磨煤机煤量的过程中观测确保磨煤机运行正常。若发现磨煤机出力已超过磨煤机最大负载时, 则暂停磨煤机出力增加。在磨煤机不堵煤或石子煤排放量正常时,磨煤机稳定运行半小时以上,然后在磨煤机出口处抽取煤粉样,并用标准筛进行筛分。采用同样的工况将磨煤机调整为变加载方式,重复定加载方式相同的试验方法,得出在变加载磨煤机的最大出力。

3.3 变加载磨煤机电耗及煤粉细度测试

磨煤机在不同出力和不同加载力下的磨煤机电耗不同,采用变加载方式后磨煤机加载力随给煤量的变化而变化。从试验可以得出,磨煤机在定加载模式下磨损前期、后期煤粉细度过筛率均超过70%,分别达到72%和75%。另外,当磨煤机出力低负荷时,定加载力下的电耗要高于变加载的电耗;当磨煤机出力增大时,电耗方面定加载加载力要小于变加载。因此为测定两种不同加载方的电耗,采用正常运行时锅炉磨煤机的出力50%时,计算磨煤电耗的加权平均值作为磨煤机实际计算电耗。

3.4 变加载运行方案

优化磨煤机液压加载系统加载曲线,磨煤机在中低出力下采用变加载方式,而在高出力下采用固定加载力[7,8],实现全负荷范围内加载力与出力的最佳匹配。从运行数据看,磨煤机在中负荷和低负荷阶段运行时, 节能降耗效果显著,可靠性增加,设备全寿命周期延长,保证磨煤机及出力及出口煤粉细度的情况下,磨煤机单耗降低到最低,达到节能目的。

4 结束语

磨煤机加载装置由定加载模式改为变加载模式后,磨煤机始终处于最佳状态运行因而最大限度地节省控制系统的能耗,提高运行的经济性。磨煤机能在低负荷工况下安全运行,提高了机组的负荷适应性和调峰能力。磨煤机实现了随时调整加载力,大大增强了加载系统对磨煤机各种工况其不同煤种的适应性,在目前煤质普遍偏差的情况下,满足磨煤机的出力要求。通过对磨煤机加载力曲线的性能优化,可以确保磨煤机在磨辊等装置老化或磨损后磨出的煤粉细度仍能满足设计要求,煤粉细度的提高有利于优化燃烧,节能减排。另外磨煤机加载力及加载曲线的合理整定可降低磨煤机电耗,提高机组节能和经济性。□

[1] 许润,裘迅斌,傅海浩.火力发电厂钢球磨机节能优化控制及实现[J].软件.2010(08).

[2] 刘德来.中速磨煤机直吹式制粉系统运行特性分析[J],山西焦煤科技,2008,7.

[3] 党国军,陈佳新,白华宁. MPS型中速磨煤机运行状况的分析[J].宁夏电力.2006(03).

[4] 丁宝忠.酒钢ZGM95G型磨煤机技术改造及试验研究[D],华北电力大学硕士论文,2009,5.

[5] Khaled Elalem,D.Y. Li. Dynamical simulation of an abrasive wear process[J]. Journal of Computer - Aided Materials Design.1999 (2-3).

[6] 王丽英.大型锅炉中速磨煤机运行的主要问题及对策[J].电站系统工程.2002(01).

[7] 谢国鸿,朱光明,段学农,彭敏,陈文.ZGM133G中速磨煤机特点及运行分析[J].发电设备. 2011(01).

[8] 王金奎.关于ZGM113GI型中速磨煤机出力特性的探究[J].科技信息.2010(01).