混合式蒸发器的设计及注意事项

刘殿宇

(华禹乳品机械制造有限公司,黑龙江 安达 151400)

1 前言

混合式蒸发器是指在同一蒸发器组内有两种不同形式的蒸发器存在,如升降膜式蒸发器,降膜式蒸发器与强制循环蒸发器的组合型蒸发器等[1]。这种形式的蒸发器是根据料液的特性而设计的,是用于料液在蒸发过程中粘度变化较大,易产生结垢及结焦甚至有结晶物析出的物料上。近些年来实际应用这类蒸发器也出现不少问题,这些问题主要是:生产能力不足,不好控制,设备压料严重甚至出现跑料[2]。仅以HJMQZ03-10000型蒸发在污水处理上的蒸发为例进行阐述。

2 主要技术参数及结构特点

(1)物料介质:污水

(2)进料质量分数:12%

(3)进料温度:40℃

(4)出料质量分数:50%

结构特点:本蒸发器采用三效混合式蒸发器,一效、三效采用降膜式蒸发器,二效采用强制循环型蒸发器如图1所示,料液经过预热先进入三效蒸发,然后进入一效降膜蒸发,最后进入二效进行强制循环蒸发并出料[3]。一效加热温度96℃,一效蒸发温度81℃,二效蒸发温度66℃,三效蒸发温度在45-51℃之间。

图1 HJMQZ03-10000型蒸发器

3 混合式蒸发器的设计注意事项

3.1 降膜式蒸发器与强制循蒸发器的区别

降膜式蒸发器与强制循环蒸发器是两种不同形式的蒸发器,降膜式蒸发器是低温蒸发,加热温度不高,一般不超过100℃,它的工作原理与强制循环蒸发器完全不同,它的工作原理是:降膜式蒸发器的料液是从蒸发器的顶部进入,在蒸发器的上管板上设有料液分布器,料液进入蒸发器后即进入料液分布器,经过料液分布器将料液均匀的分配给蒸发器的每根降膜管,料液在自身的重力及二次蒸气流的作用下以液膜的状态沿着管壁自上向下流动,料液进入蒸发器底部再进入分离器实现二次蒸气与料液的彻底分离。其加热大都是在负压的情况下进行的。而强制循环蒸发器料液在蒸发器的底部进入,是靠外部动力在加热管内高速循环,一般循环速度在2-5 m/s[4],在分离器内实现料液与二次蒸汽的彻底分离,料液在加热管中是充满的,因此,要求加热温度比较高,加热差也比较大。其蒸发过程实质是靠高温加热高速循环在分离器内迅速脱汽。其加热在正压的情况下进行的较多。

3.2 强制循环蒸发器的位置选择

基于上述两种蒸发器各自的特点,在进行组合时,要考虑强制循环蒸发器的加热温度问题,尽量将强制循环蒸发器放于加热温度较高的蒸发位置上。一般不宜放在末效,末效加热温度最低,对于一台三效混合式蒸发器,在负压操作的情况下,末效加热温度一般在57-65℃之间,除非强制循环的多效蒸发,末效的蒸发温度也是最低的,在45-51℃之间。料液随着温度的降低,浓度的升高粘度随之增大,蒸发也变得困难。为了降低料液的粘度,减少结垢结焦的产生,根据料液的特性可将强制循环蒸发器放置于二效位置进行蒸发。

3.3 强制循环蒸发器结构形式

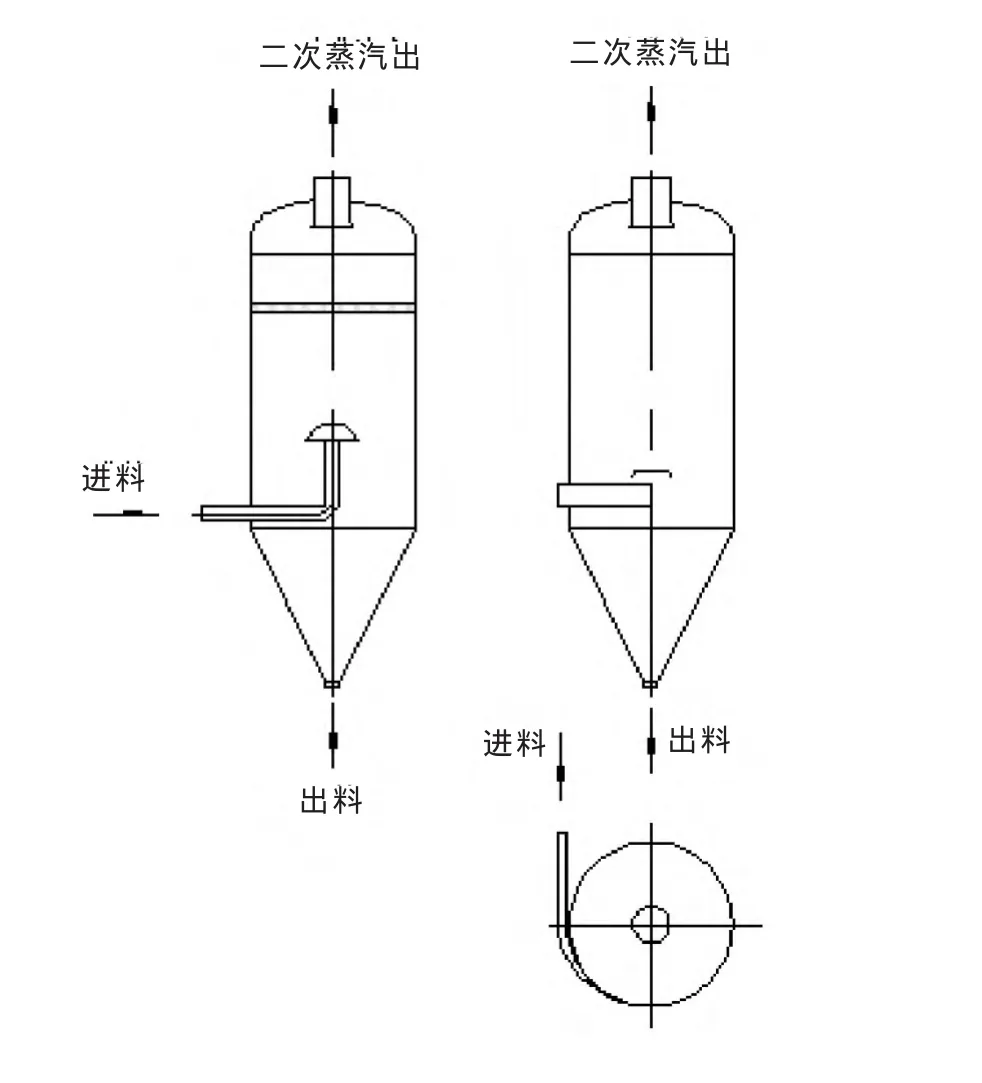

强制循环蒸发器的特点是料液从蒸发器的底部进入蒸发器,在分离器中实现料液与二次蒸发器的彻底分离,一般的分离器位于蒸发器的上侧,如本例。也有下置式的,这种形式是根据料液在管中的循环速度及泵的功率而确定的,具体由所分的程数决定的。如图2所示,前者比较普遍。分成无疑可降低泵的功率。

图2 强制循环蒸发器,下置式分离器

3.4 强制循环蒸发器的换热面积的确定

用于本例蒸发的强制循环蒸发器的蒸发量为2296 kg/h,蒸发所需要的热量Q=1165019.03 kcal/h

换热面积F=1165019.03/10009×(81-69)=97 m2

取管径为25 mm,壁厚为1.5 mm,管长为4500 mm的不锈钢无缝钢管,则管子数为:

N=97/0.0235×π×4.5=292根。

泵的流量确定:q=0.0112×π×292×2=0.222 m3/s=798.8 m3/h(这里料液在管中循环速度取2 m/s)。选扬程为16 m,流量800 m3/h的化工流程泵,泵的功率为55 kw。

3.5 分离器的结构形式

强制循环蒸发器的料汽在蒸发器内高速运动,在分离器内实现料液与二次蒸汽的彻底分离,料液与二次蒸汽是混混合状态,在蒸发过程中由于蒸发的进行,二次蒸汽也在拖动并加速料液在加热管中高速运动,大量二次蒸汽夹带大量料液进入分离器,因此,这种料液的特点更容易造成跑料,与降膜式蒸发器中二次蒸汽及料液的运动状态大不相同,而二次蒸汽在降膜式蒸发器中流动则相对比较独立比较稳定的状态。

由于二次蒸汽夹带大量料液进入分离器要实现料汽彻底分离,分离器除了要有足够的容积空间外,分离器结构也必须有利于脱汽。进料接口有两种,一种为直接进入图3a,直接进入。在进料管末端设置分料帽,其作用是将料液呈伞状打开,使料液中二次蒸汽得以释放并闪蒸。一种为切线进入。图3b这种进料管进入分离器是以切线的形式进入的。料液边进入边旋转,最终也是将料液呈液面状打开。这两种分离器的底封头均为锥形封头,这样的封头更有利于料汽呈液面状,起到进一步的分离料汽的作用。为了减少雾沫的夹带,可根据料液起沫的程度在分离器内加装扑沫装置。

3.6 混合式蒸发器的控制问题

混合式蒸发器的操作是蒸汽压力必须稳定,进料量必须稳定,否则会在强制循环蒸发器中造成压料,严重时会造成跑料。采用自动控制设备运行会更加平稳[5]。

图3 分离器的结构形式

4 结束语

混合式蒸发器不足之处是功率消耗大,强制循环蒸发器一台泵的功率就相当于同生产能力的降膜式蒸发器的总功率,因此,不是特殊料液不宜采用此蒸发器组。

[1]刘殿宇,板式降膜蒸发器在胶原蛋白生产中的设计研究[J].医药工程设计,2012,33(1):62-64.

[2]刘殿宇,影响蒸发器使用的几个因素[J].发酵科技通讯,2008,37(4):46-47.

[3]刘殿宇,利用末效二次蒸汽进行预热的节能效果及意义[J].中国奶牛,2012(7):40-41.

[4]夏青,陈常贵.化工原理上[M].天津:天津科学技术出版社,2005,1.

[5]刘殿宇,三效蒸发器在谷氨酸二次母液上的应用[J].发酵科技通讯,2006,35(2):45-46.