Mg-9Gd-3Y镁合金PEO-EPD复合膜层组织结构与耐蚀性研究*

李建平,王 刚,王 萍,郭永春,杨 忠

(西安工业大学 材料与化工学院,西安710021)

镁合金电极电位低,化学活性大,耐蚀性差是限制其广泛应用的主要原因之一[1],因此进行适当的表面处理以提高镁合金的耐蚀性是很有必要的[2-3].等离子电解氧化(Plasma electrolytic oxidation,PEO)是近年来解决镁合金腐蚀问题最有效的手段之一[4-5].陶瓷层多孔的特殊表面特征导致其耐蚀性提高有限,应采用后处理封闭镁合金PEO陶瓷层表面孔隙,阻隔Cl-等腐蚀介质腐蚀基体的通道[6-7].电泳(Electrophoretic Deposition,EPD)涂覆工艺简单,成本低廉,既可以提高腐蚀防护性能又可以起到外观装饰作用,是目前镁合金PEO陶瓷层较好的后处理方法之一[8-9],研究等离子电解氧化-电泳(EPO-EPD)工艺及其耐蚀性具有较大意义.文献[10]等研究AZ31镁合金微弧-电泳复合膜层制备工艺及其耐蚀性,主要研究微弧氧化膜层对复合膜耐蚀性能等影响,并没有对影响电泳膜层质量的主要参数进行研究.因此,文中借助盐雾实验采用单因素实验优化了电泳涂覆工艺,主要研究PEO-EPD复合涂装前后的微观结构,分析其耐蚀性,为镁合金在工业生产中应用提供实验支持.

1 试验材料与方法

1.1 试验材料

实验所用镁合金为GW93,名义成分为Mg-9Gd-3Y-0.5Zn-0.6Zr.试样在 GW93铸态件上截取,尺寸为30mm×20mm×10mm,并在一侧中部钻∅3mm的孔.经除油后用金相砂纸依次研磨到2000#,并用无水乙醇清洗,用吹风机吹干,以备等离子电解氧化处理.

1.2 试验方法

对研磨到要求的GW93合金试样分别进行PEO、EPD 和PEO-EPD处理.PEO处理采用MAO-10C交流等离子电解氧化装置,电解液主要组成为NaAlO210g/L,KF 10g/L,NaOH 2g/L.实验采用恒流(2.5A/dm2)模式,电解液温度控制在20~30℃,氧化时间为20min.EPD涂覆处理采用KLL-500型黑色聚氨酯改性阴极环氧电泳漆,电泳电压为50~90V,固体份为15%~19%,时间为2min,烘干固化温度为180℃,固化时间为20min.

采用TT260膜层测厚仪进行复合膜层厚度测量;依据GB/T 10125-1997进行中性盐雾试验.试验温度恒定保持在(35±1)℃,pH值为6.5~7.2,喷雾压力为0.8kg/cm2,NaCl的浓度为5%,腐蚀时间为800h.采用失重法计算腐蚀率,即

V= (m0-m1)/S·t(1)式中:m0为原始试样质量;m1为腐蚀试样的质量;S为 试 样 的 表 面 积 (cm2);t为 腐 蚀 时 间 (h).用FA1604型电子分析天平称腐蚀前后的试样质量,精确到0.01g.采用JSW-6460扫描电镜观察复合涂装前后的微观形貌特征;采用Thermo-Nicolet-Nexus型傅里叶变换红外光谱仪分析电泳有机层的官能团;用德国Zahner公司的IM6EX电化学工作站对复合膜层在3.5%NaCl溶液中进行动电位极化曲线测试,实验采用标准三电级体系,饱和甘汞电极(SCE)作为参比电极,铂板电极作为辅助电极,工作电极为被测试样,工作面积为1cm2,测试温度为25℃,扫描速率为10mV/s.

2 实验结果与分析

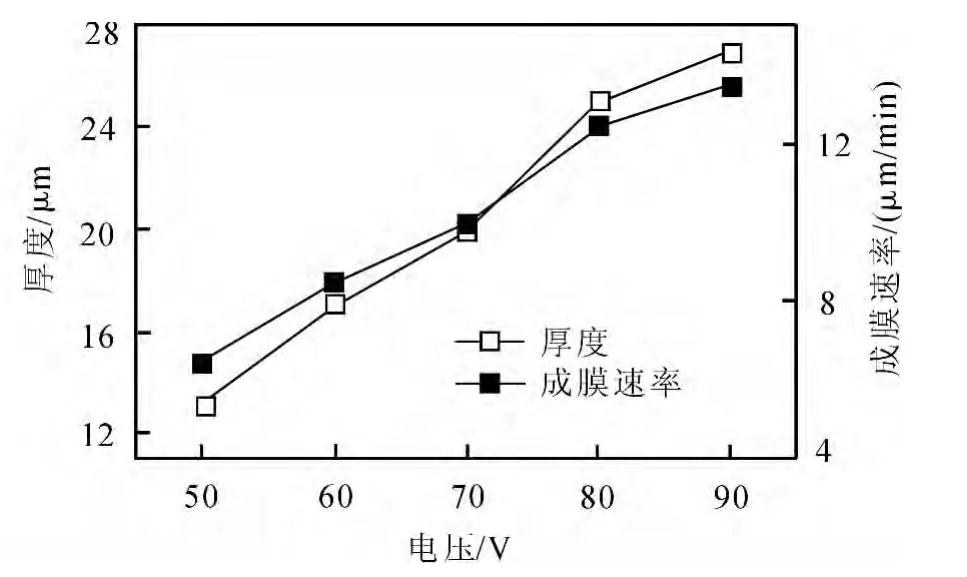

2.1 电压对复合涂层厚度、成膜速率及腐蚀速率的影响

图1是电压对复合涂层厚度和成膜速率的影响,电泳漆固体份为15%.其中,直接电泳电压为70V,电泳膜层厚度为6μm,成膜速率5.7μm/min.可以看出,随着电压的升高,电泳膜层的厚度和成膜速率增大,因为电压升高,电场强度增大,电泳漆中的带电粒子受电场驱动力增强,电泳漆沉积速率加快.当电压大于80V时,电泳槽内发出"吱吱"声并伴随少量气泡冒出,当膜层固化后复合膜层表面粗糙不平且有橘皮现象,是因为电压过高致使电泳颗粒沉积过快,当电压大于膜层的击穿电压时,膜层被击穿而遭到破坏,且电解产生的较少气泡残留于膜层中,高温固化后形成微孔,从而导致膜层内部存在缺陷源.PEO处理后EPD膜层的厚度明显大于基体上直接电泳的膜层的厚度,说明等离子电解氧化后表面的多孔结构满足了电泳实验对试样表面的要求,使电泳膜层成膜速率提高.

图1 电压对GW93合金PEO-EPD复合膜层厚度和成膜速率影响Fig.1 Effect of voltage on thickness and forming rate of PEO-EPD composite film on GW93alloy

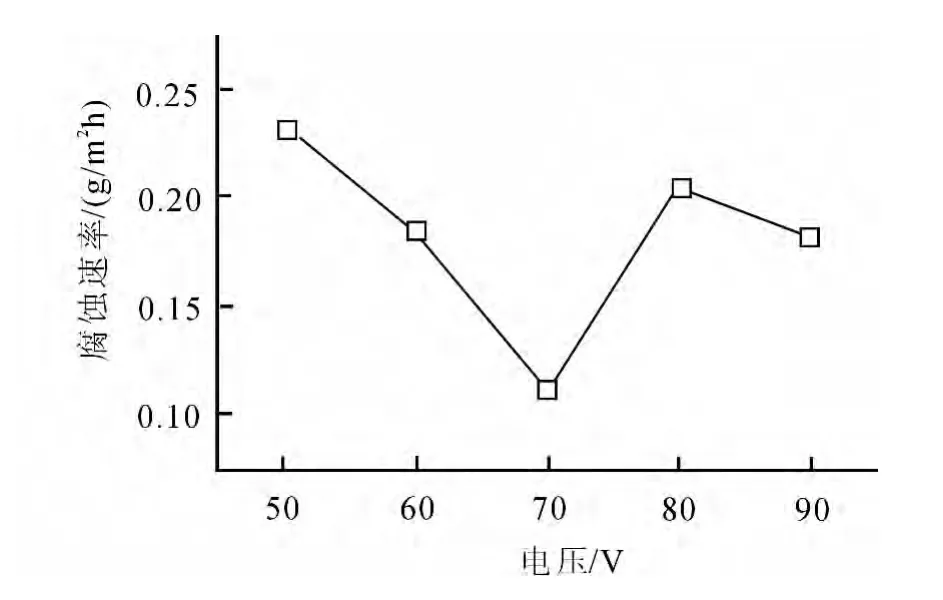

图2为电压对复合膜层腐蚀速率的影响.可以看出,随着电压的升高,PEO-EPD复合膜层的腐蚀速率呈先减小后增大的趋势,可能是因为电压小于70V时,导致电泳电解反应较慢,泳透力差,膜层均匀但厚度较小,阻挡腐蚀介质的能力较小;电压大于70V,复合膜层表面被击穿破坏,产生缺陷,腐蚀介质通过表面缺陷与基体发生反应,致使腐蚀速率较大.综上所述,确定电泳电压70V为较优电压.

2.2 固体份对复合膜层厚度、成膜速率和腐蚀速率的影响

图3是固体份对复合膜层厚度和成膜速率影响,电压为70V.可以看出,随着固体份增大,电泳膜层厚度和成膜速率增大.固体份影响膜层厚度同时影响膜层的表面光滑度,通过外观可以看出固体份为11%和13%时电泳膜层的厚度较小,表面有少量针孔出现.因为固体份较小,槽液加速水解,导致槽液稳定性变差,从而涂层外观较差.固体份大于15%时电泳膜层的变化不大,19%时膜层最厚,因为在电压一定的情况下,电泳实验中固体份增加,使涂料粒子与被涂工件碰撞次数增多,有利于电沉积的进行.

图2 电压对复合膜层腐蚀速率的影响Fig.2 Effect of voltage on corrosion rate of composite film

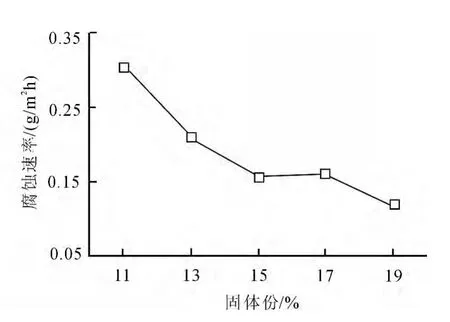

图4为固体份对复合膜层腐蚀速率的影响.可以看出,随着固体份的增加,腐蚀速率呈降低趋势,固体份为19%时腐蚀速率较小.因为电泳漆膜层是耐蚀性较优异的有机膜层,在膜层表面状态相近的情况下,膜层厚度在一定程度上代表了基体耐蚀性大小,漆膜厚度越大,镁合金耐蚀性越好,因此,确定电泳固体份19%为较优固体份.

2.3 优化后的PEO-EPD膜层微观组织及结构

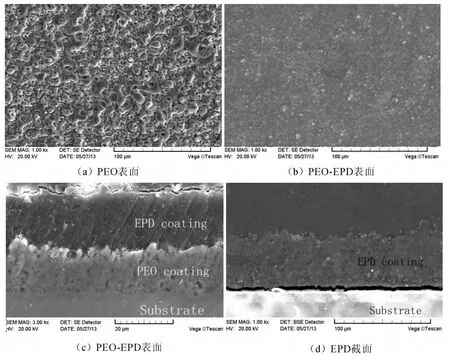

图5是在优化工艺条件下获得的GW93合金表面不同膜层的SEM形貌特征.由图5(a)、(b)可以看出,EPD可以有效地覆盖PEO陶瓷层表面的放电微孔以及喷射出的沉积产物,且无微孔;由图5(c)可以看出,EPD涂层通过电沉积的方式能较好地嵌入PEO陶瓷层的空隙中,两者犬牙交错,并在PEO表面形成致密光滑的均匀膜层,膜层之间没有明显的缝隙,说明EPD膜层多孔的特殊结构提高了基体表面与有机层之间的结合力.

在腐蚀环境中,PEO-EPD复合膜层能够有效地阻挡Cl-等腐蚀介质通过PEO陶瓷微孔对GW93合金腐蚀;由图3(d)可以看出,GW93合金与单纯EDP漆膜间缝隙较大,膜层结合较差.因此,PEO-EPD复合膜层可以进一步提高镁合金的耐腐蚀性能.

2.4 EPD膜层红外分析

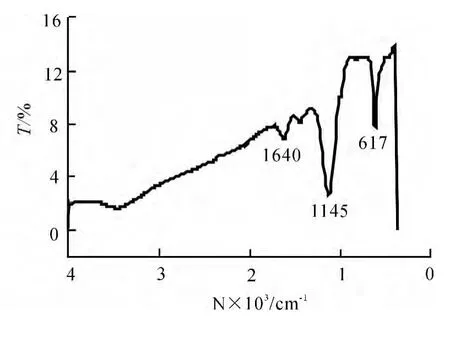

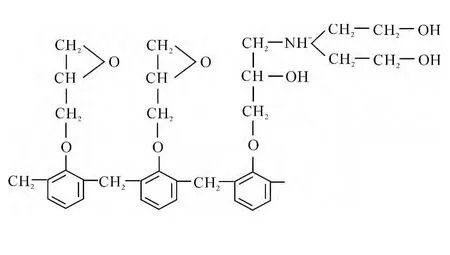

图6是优化条件下电泳膜层红外光谱图,聚氨酯改性环氧树脂分子结构式如图7所示.可以看出,在1 130cm-1的峰为C-O伸缩振动峰,-C-O键在酯类中极性很强,故其强度最大.在1 145cm-1左右为-CH3反对称变形振动峰和-CH2变形振动峰,大部分有机物中都含有二者.

图3 固体份对GW93合金PEO-EPD复合膜层厚度和成膜速率影响Fig.3 Effect of solids on thickness and film forming rate of PEO-EPD composite film on GW93alloy

图4 固体份对复合膜层腐蚀速率的影响Fig.4 Effect of solids on corrosion rate of composite film

图5 GW93合金表面PEO膜层和PEO-EPD复合膜层SEM形貌特征Fig.5 Morphologies of PEO film and PEO-EPD composite film on GW93alloy

结合电泳漆的结构式可以看出,环氧树脂主要由-CH组成,所以在红外谱图中峰强表现最明显.在1 640cm-1左右出现的峰为C=C伸缩振动峰,也可能是-C=O伸缩振动峰,-C=O伸缩振动峰是判断羟基(醇酯类)的特征频率,位置变动大,而电泳漆为聚氨脂改性环氧树脂(分子结构如图7所示),所以此峰是-C=O伸缩振动峰.在3 460cm-1左右出现的峰为-NH2,-NH3伸缩振动峰.

2.5 复合涂层耐蚀性分析

2.5.1 盐雾试验

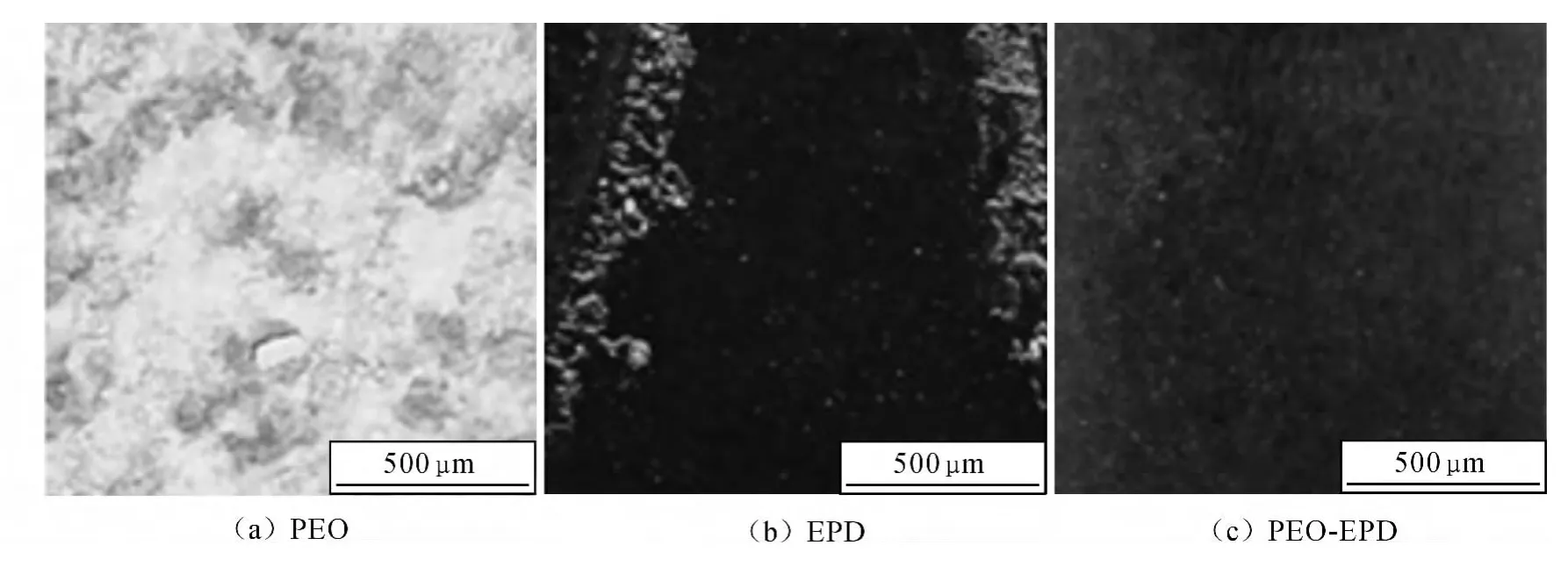

优化条件下不同表面状态膜层经过800h盐雾试验后的表面外观形貌照片如图8所示.PEO陶瓷层在经过24h盐雾试验后出现腐蚀,表明此时腐蚀介质已与膜层发生反应,或者通过膜层微孔与镁合金基体发生反应并生成白色腐蚀产物,随着盐雾时间的延长,腐蚀产物明显增多并覆盖整个试样表面;EPD膜层在经过500h盐雾试验后出现“鼓包”现象,随着盐雾时间的延长,鼓包持续变大,是因为电泳膜层本身存在较少微孔,腐蚀离子通过膜层在膜层与基体截面处发生反应,随着腐蚀产物的增多,内应力增加,鼓包变大.该现象也进一步证实了直接电泳条件下EPD膜层与基体结合力较差的问题;PEO-EPD复合膜层在经过800h盐雾试验后,复合膜层几乎没发生变化,表现出较好的耐蚀性.

图6 GW93合金表面电泳膜层红外谱图Fig.6 FT-IR spectra of EPD coating on GW93alloy

图7 聚氨酯改性环氧树脂分子结构式Fig.7 Molecular structural formula of epoxy resin modified by polyurethane

图8 GW93合金不同表面膜层经过800h盐雾腐蚀后表面形貌Fig.8 Surface morphologies of GW93alloy with different coating states after 800hsalt spray corrosion

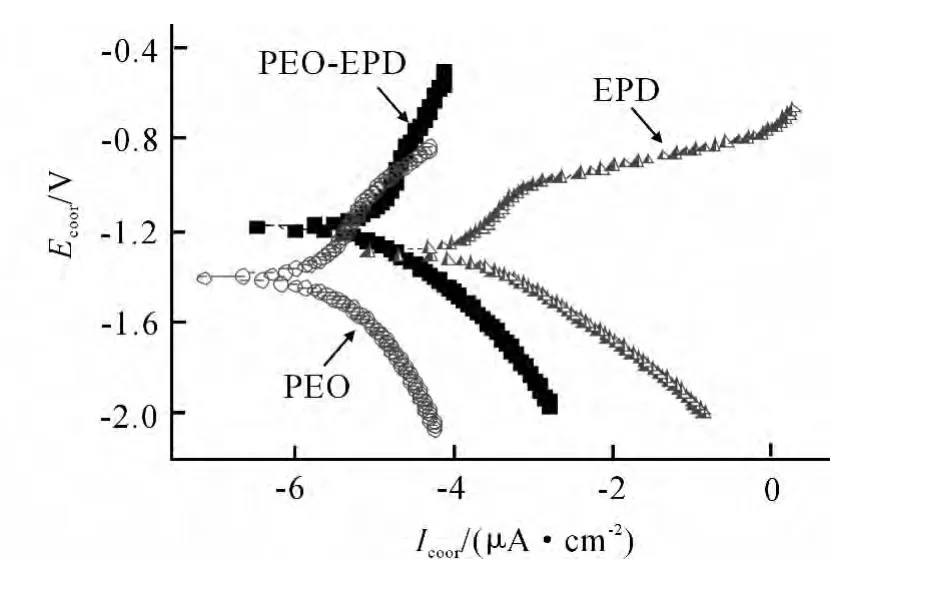

2.5.2 极化曲线分析

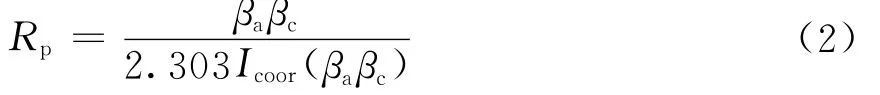

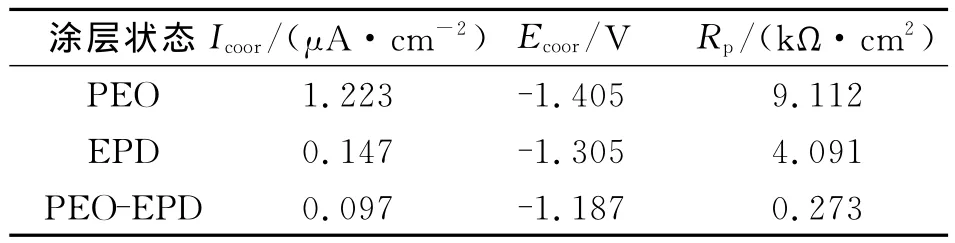

优化条件下不同表面状态膜层在3.5%NaCl溶液中的动电位极化曲线图如图9所示.通过Tafel直线外推法得到膜层自腐蚀电位(Ecoor)和腐蚀电流密度(Icoor),其中,Ecoor的大小直接反映了材料在腐蚀介质中的耐蚀性能.Ecoor越负,腐蚀倾向越大,对应耐腐蚀较差,极化电阻(Rp)根据Stern-Geary公式[11]得到

式中:βa和βc为阳极和阴极Tafel曲线斜率,分析结果见表1.可以看出,PEO陶瓷层经EPD处理后,Icoor明显减小,降低两个数量级,耐蚀性提高近13倍;电泳膜层自腐蚀电位PEO-EPD复合膜层的自腐蚀电位正移,为-1.187V,较PEO陶瓷层自腐蚀电位提高了200mV,说明PEO-EPD复合处理提高了GW93镁合金的耐蚀性.其结果与优化前后PEO-EPD膜层微观组织分析一致.

表1 GW93合金不同表面状态膜层腐蚀特性分析结果Tab.1 Analysis results of corrosion properties of different surface states

图9 GW93合金不同表面膜层动电位极化曲线Fig.9 Potentiodynamic polarization curves of GW93 alloy with different coating states

3 结 论

1)在盐雾试验中,随着电压、固体份的升高,PEO-EPD复合涂层厚度和成膜速率呈增大趋势,腐蚀速率随着电压升高呈先减小后增大的趋势,随着固体份的增加呈降低趋势,通过单因素实验,得到EPD电参数的电压为70V,固体份为19%.

2)PEO陶瓷层多孔的特殊特征使得EPD涂层通过电沉积的方式能较好地嵌入其空隙中,并在表面形成致密光滑的均匀膜层,膜层与基体之间犬牙交错,较直接电压EPD膜层结合较好.

3)在3.5%NaCl溶液浸泡试验中,对PEO进行PEO-EPD复合处理后,腐蚀电流密度降低两个数量级;自腐蚀电位正移,提高了200mV,导致GW93镁合金的耐蚀性显著提高.

[1] ZHANG R F,SHAN D Y,CHEN R S,et al.Effects of Electric Parameters on Properties of Anodic Coatings Formed on Magnesium Alloys[J].Materials Chemistry and Physics,2008,10(7):356.

[2] VERDIER S,BOINET M,MAXIMOVITH S,et al.Formation Structure and Composition of Anodic Films on AM60Magnesium Alloys Obtained by DC Plasma Anodizing[J].Corrosion Science,2005,30(4):47.

[3] GNEDENKPVA S V,KHRISANFOVA O A,ZAVIDNAYA A G,et al.Composition and Adhesion of Protective Coatings on Aluminum[J].Surface and Coatings Technology,2001,14(5):146.

[4] 王立世,潘春旭,蔡启舟,等.镁合金表面微弧氧化陶瓷膜的腐蚀失效机理[J].中国腐蚀与防护学报,2008,28(4):219.WANG Li-shi,PAN Chun-xu,CAI Qi-zhou,et al.Corrosion Failure Mechanism of Micro-arc Oxidation Coatings Formed on AZ91DMagnesium Alloy [J].Journal of Chinese Society for Corrosion and Protection,2008,28(4):219.(in Chinese)

[5] ZHENG H Y,WANG Y K,LI B S,et al.The Effects of Na2WO4Concentration on the Properties of Microarc Oxidation Coatings on Aluminum Alloy[J].Materials Letters,2005,13(5):59.

[6] SUNDARAJAN G,RAMAVKRISHNA L.Mechanisms Underlying the Formation of Thick Alumina Coating Through the MAO Coating Technology[J].Surface Coation Technology,2003,16(7):269.

[7] XUE W B,DENG Z W,CHEN R Y,et al.Microstructure and Properties of Ceramic Coatings Produced on 2024Aluminum Alloy by Micro-arc Oxidation[J].Journal of Materials Science,2001,3(6):2615.

[8] LIANG J,HU L T,HAO J C.Improvement of Corrosion Properties of Micro-arc Oxidation Coating on Magnesium Alloy by Optimizing Current Density Parameters[J].Application Surface Science,2007,25(3):1939.

[9] 宋光铃.镁合金腐蚀与防护[M].北京:化学工业出版社,2006.SONG Guang-ling.Corrosion and Protection on Magnesium Alloy[J].Beijing:Chemical Industry Press,2006.(in Chinese)

[10] 时惠英,杨巍,蒋百灵.AZ31镁合金微弧-电泳复合膜层制备工艺及其耐蚀性[J].中国腐蚀与防护学报,2008,28(3):155.SHI Hui-ying,YANG Wei,JIANG Bai-ling.Composite Technology and Coatings Obtained by Microarc Oxidation and Electrophoresis of AZ31Mg-Based Alloy[J].Journal of Chinese Society for Corrosion and Protection,2008,28(3):155.(in Chinese)

[11] STERN M,GEARY A L.Electrochemical Polarization:I.A Theoretical Analysis of the Shape of Polarization Curves[J].Journal of the Electrochemical Society,1957,104(1):56.