熔体温度处理和合金成分对铝硅合金凝固收缩率的影响*

坚增运,党 博,常芳娥,许军锋,文 强

(西安工业大学 材料与化工学院,西安710032)

铝硅合金具有收缩率小、流动性好、气密性好、热裂倾向小、密度小、高温强度高、耐磨、耐蚀、热膨胀系数小等优点,是一种应用于汽车活塞、气缸、空调压缩机转子及叶片的理想材料.与其他合金一样,铝硅合金在凝固时会发生体积收缩从而导致铸造缺陷的产生,影响铝硅合金的性能.近二十年来,研究者对二元合金的收缩进行了大量研究.文献[1]通过利用定向凝固技术,测得Al-Cu二元合金的体收缩率的变化规律,他们发现随Cu含量的增加,体积收缩率逐渐减小.文献[2]研究了熔体温度、模具温度和试样厚度等条件对收缩率的影响规律,发现随熔体温度的升高,收缩率下降,模具温度越高收缩率越大.随后,文献[3]测定了微量元素Ni,Mn,Si,Ce,La,Ti,Zr等合金元素对 Al-Cu合金线收缩率的影响,发现:Si对合金的收缩量影响最大,Ce,La,Ti,Zr对合金的收缩量有一定的影响,Ni和Mn对合金的液相线温度和固相线温度影响不大.文献[4]认为凝固过程中的收缩与初枝晶臂间距有一定的相关性,因此设计了模具来测定了二者之间的相关性,在一个筒状容器内对亚共晶铝硅合金的定向凝固过程进行数值模拟,使用有限体积法求解能量、动量、浓度的连续性方程.结果发现糊状区/液体界面的瞬时位置影响收缩过程,并且通过实验数据验证了模型中包含的凝固前的过冷液相线温度和流体流动影响凝固过程中的收缩.文献[5]通过改进的座滴法测量了Ni-Cr合金的密度,从而获得Ni-Cr合金的收缩率,并发现随着Cr含量的增加,收缩率增大,当Cr含量大于10%以后,收缩率不变.I.V.Gavrilin[6]认为可以通过计算合金凝固过程中的收缩和生长获得液态金属的结构与结晶,并且通过该模型计算了金属凝固过程中的收缩.文献[7]认为铝合金在凝固的过程中会产生密度的变化,通过降低产生收缩的起始温度和产生收缩的温度范围,如晶粒细化,可以降低收缩率.文献[8]研究了振动场对纯Al晶粒细化和收缩的影响,认为振动引起的强烈冲击和搅拌作用使金属液产生晶粒游离、增殖、快速冷却是晶粒细化和收缩改善的根本原因.大多数研究者集中于铝合金收缩特性的研究,关于其体积收缩率特别是凝固收缩率的测定报道非常少.

对铝硅合金来说,其凝固收缩率随硅含量的增加而减小,当硅含量为25%时,其凝固收缩率几乎为零[9-10].过共晶铝硅合金初生硅尺寸较大,机械性能低,所以对过共晶铝硅合金进行成分优化和组织细化是无凝固收缩铝硅合金应用于工业上的前提条件.因此,在保证合金机械性能良好的条件下研制收缩率几乎为零的铝硅合金就显得非常重要了.一方面:金属凝固时的体积收缩是造成铸件产生缩孔、缩松、表面缩陷和热裂等铸造缺陷的根源[11-15].为了避免凝固收缩引起的铸造缺陷的产生,一般金属在铸造时都需要用冒口进行补缩[14-15].补缩系统的重量通常是铸件重量的0.6~3倍,这就造成了原材料、能源和人力的浪费;另一方面:通过实验获得铝硅合金凝固收缩率的变化规律,然后在保证收缩率几乎为零的前提下,通过研究熔体温度处理和合金化元素与无凝固收缩铝硅合金凝固组织及力学性能的关系,开发出性能稳定初生硅尺寸小于10μm的无凝固收缩铝硅合金.

本文通过改变熔体温度处理参数及合金化元素的加入量,研究了熔体温度处理和合金化元素对Al-25%Si合金凝固收缩率的影响.通过研究它们之间的变化规律,对无凝固收缩铝硅合金在工业领域中的应用有着一定的意义.

1 实验材料及方法

1.1 合金的熔铸及熔体处理工艺

实验所用铝硅合金主要由铝和硅组成,其中硅含量为25%.合金配制采用石墨坩埚在电阻炉内进行,合金温度用KSW-BD-11型温度控制仪控制.合金配制工艺为:先将A00纯铝在坩埚内加热到850~870℃充分熔化;然后分批加入硅;待硅完全熔化后,将合金温度降至770~790℃,用六氯乙烷精炼,保温适当时间后浇铸成锭备用.

合金化元素Cu、Ni和Mn分别以Al-50%Cu、Al-10%Ni和Al-10%Mn形式加入.先将Al-25%Si合金放入电阻炉中熔化,熔化后升温至810~820℃,分别加入预热好的Al-Cu、Al-Ni和Al-Mn中间合金,充分搅拌使其熔化后降温至770~790℃,精炼,扒渣,浇铸.合金化元素Mg以纯镁的形式加入,待Al-25%Si合金熔化后,降温至740℃加入纯镁,升温至770~790℃,精炼,扒渣,浇铸.合金的熔体温度处理工艺具体为:将合金液加热到一定温度(860℃,960℃,1100℃)保温30min后空冷至770℃保温一定时间(不保温,30 min,60min),为了使实验有对比性,浇注了不进行过热处理,只在770℃保温一定时间(不保温、30 min、60min)的试样.

降温后的保温方案是:将另外一个坩埚在电阻炉内加热到保温温度后,将空冷至保温温度的合金液迅速倒入该坩埚进行保温,然后将保温适当时间后的合金液浇入温度为200℃的金属型试样模中.

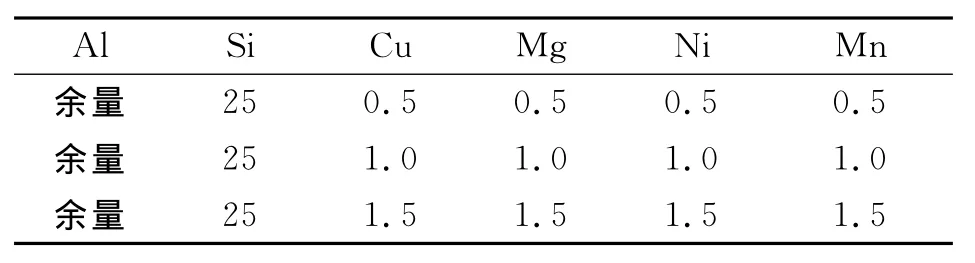

通过改变合金化元素Cu、Mg、Ni和Mn的含量来测定Al-25%Si合金凝固收缩率随合金化元素的变化规律.表1为具体的合金化元素加入量.

表1 合金化元素的含量(ω/%)Tab.1 The addition of alloying elements(ω/%)

1.2 合金凝固收缩率的测定

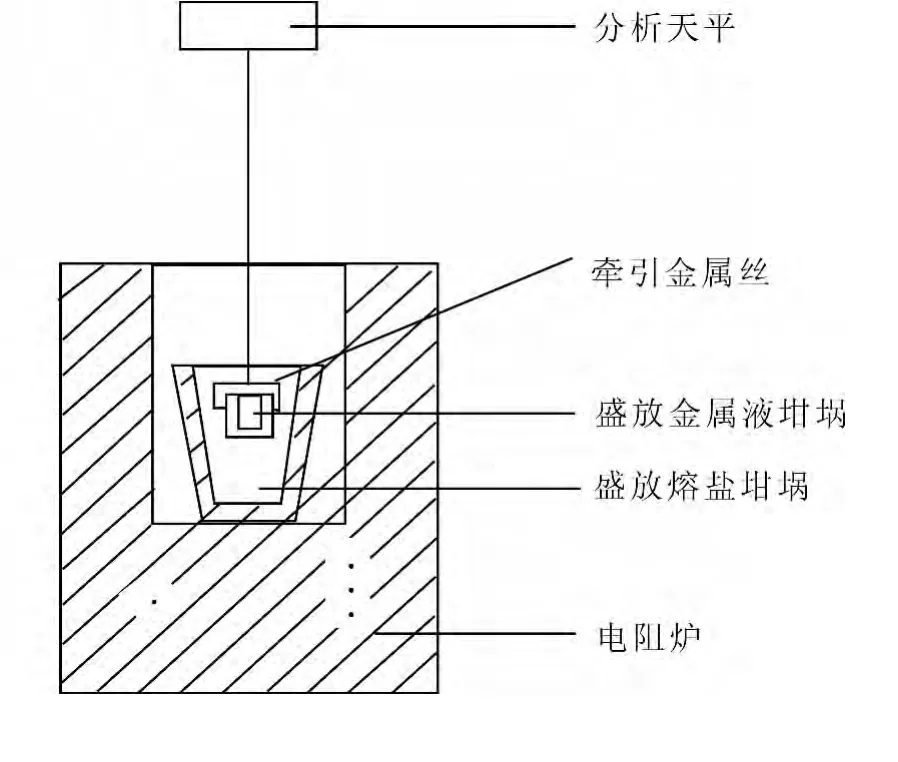

采用图1所示实验装置利用阿基米德原理测量出固态和液态Al-Si合金在熔点温度附近的体积,根据固态和液态时的体积计算出合金的凝固收缩率.在图中,实验数据使用E150-3型电子天平记录并通过RS232通讯线导入计算机,牵引金属丝使用耐腐蚀耐高温的Ni-Cr丝,盛放金属液坩埚选用高纯石墨坩埚,盛放熔盐坩埚选用不影响熔盐密度的陶瓷坩埚.

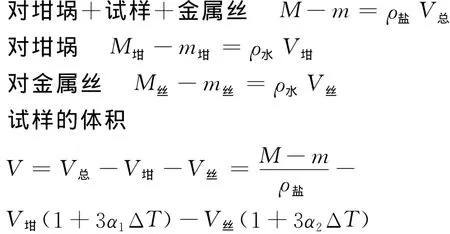

测量时先将试样放在高纯石墨坩埚中,用分析天平测出试样、坩埚和牵引金属丝的总重量M,然后将试样和坩埚一起放入KCl和LiCl混合熔盐中,并测出试样、坩埚和牵引金属丝的总重量m.用下面公式计算出体积V.

其中:M为试样、坩埚和牵引金属丝在空气中的总质量;m为试样、坩埚和牵引金属丝在熔盐中的总质量;ρ盐为熔盐密度;V总为试样、坩埚和浸入熔盐中金属丝的总体积;M坩为坩埚在空气中的质量;m坩为坩埚在水中的质量;ρ水为水的密度;V坩为坩埚的体积;M丝为浸入熔盐中金属丝的质量;m丝为浸入熔盐中的金属丝在水中的质量;V丝为浸入熔盐中金属丝的体积;α1为石墨在试验温度内的线膨胀系数;α2为金属丝在试验温度内的线膨胀系数;ΔT为熔盐温度与室温的温度差.

图1 实验装置示意图Fig.1 Schematic diagram of experimental device

2 实验结果与分析

2.1 熔盐密度

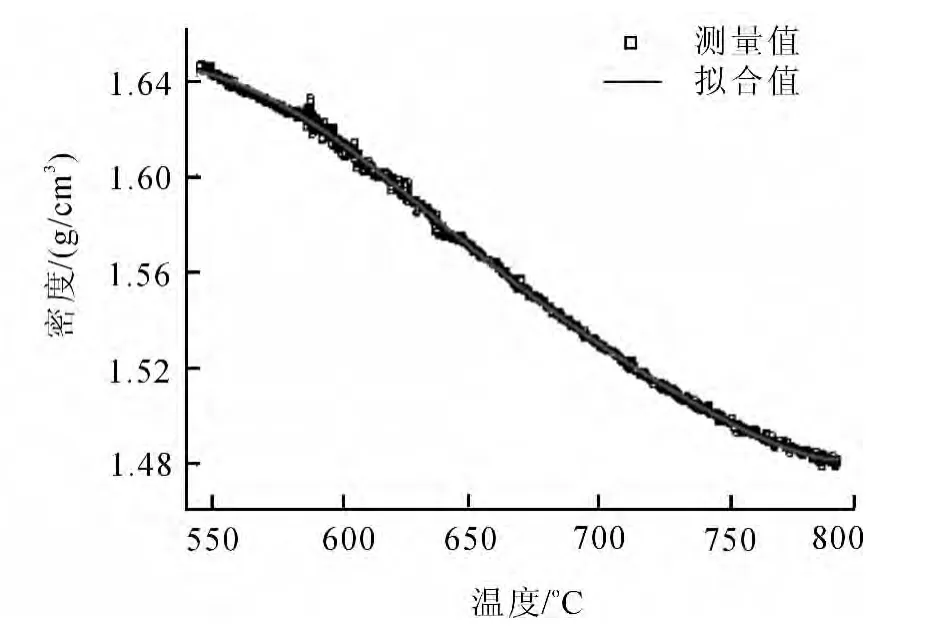

实验所用KCl和LiCl均为分析纯,在配置熔盐时先经200℃下烘干8h的处理.密度测定采用阿基米德法.将配置完毕的熔盐装入陶瓷坩埚,放入炉内,开始升温.当熔盐开始熔化后,将Ni块置于熔盐中,随熔盐升温.当熔盐温度达到790℃时,恒温30min,待天平示数稳定后,开始降温,记录天平示数,至熔盐温度为530℃.通过Ni块在熔盐中浮力的变化计算出熔盐的密度.熔盐密度随温度变化的测定结果如图2所示.熔盐密度随温度的升高明显下降,因为温度升高使离子热运动剧烈程度加剧,导致离子间距离的增大.通过拟合该曲线,得到熔盐密度随温度的变化规律,按拟合方程计算的密度值与实际测量值之间的误差均小于1%.

2.2 熔体温度处理对Al-25%Si合金的凝固收缩率的影响

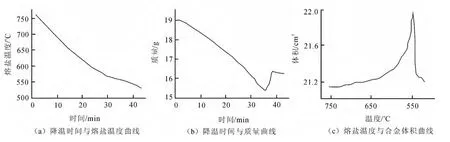

通过实验测得了Al-25%Si合金试样凝固曲线如图3所示.图3(a)为降温时间与熔盐温度曲线,从图中可以看出,随时间的推移熔盐温度曲线斜率逐渐减小,原因是铝硅合金在共晶点附近开始凝固并释放出结晶潜热,使得降温曲线斜率变小,当合金凝固结束后,熔盐温度又急速减小.图3(b)为降温时间与质量的变化曲线,可以得到,随时间的推移,质量先减小后增大然后缓慢减小,表明浮力先变大后减小然后缓慢减小,即合金体积先增大后减小然后几乎不发生变化.图3(c)为熔盐温度与合金体积的变化曲线,随着温度的降低,合金先发生液态收缩,收缩量很小,随着初生硅的析出合金体积发生膨胀直到熔盐温度降至共晶温度附近,合金发生共晶转变,体积急剧收缩,共晶转变结束后,合金的体积几乎不发生变化.根据合金液态和固态的体积计算出合金的凝固收缩率.

图2 熔盐密度随温度的变化曲线Fig.2 Molten salt density as a function of the temperature

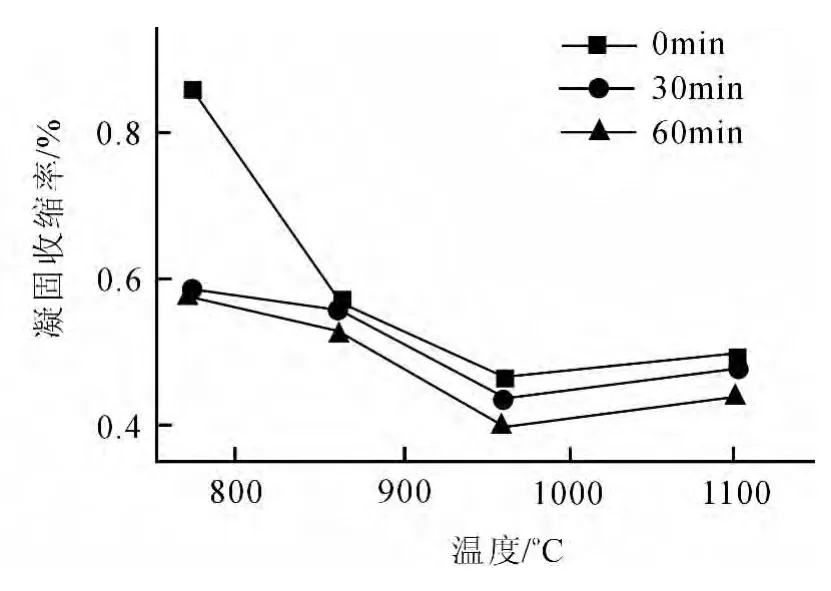

通过测定的不同过热温度及不同保温时间下的Al-25%Si合金的降温时间-熔盐温度、降温时间-质量和熔盐温度-合金体积曲线,可获得熔体温度处理对Al-25%Si合金的凝固收缩率的影响规律如图4所示.从图中可以看出,随着熔体过热温度从770℃升高至960℃,Al-25%Si合金的凝固收缩率从0.87%减小至0.47%,继续升高过热温度,收缩率增大至0.50%.凝固收缩率随低温保温时间的延长而减小.将Al-25%Si合金过热至960℃保温30min后空冷至770℃保温60min时,Al-25%Si合金的凝固收缩率达到最小值为0.40%.

根据金属凝固理论,液态金属在微小区域内存在着有序规则的排列,其机构状态对晶粒的形核生长及最终的组织性能有着最直接的影响[16].每一种合金都有一个最佳的过热温度和保温时间,经该温度过热处理并保温适当时间后,熔体变得更加均匀,从而影响结晶过程和组织,过热温度低于960℃时,初晶硅未得以完全溶解,合金液中存在未熔的初晶硅核心[17].因此,在凝固的过程中,随着过热温度的升高,合金的收缩率逐渐减小,过热温度超过960℃,铝硅合金液体结构发生了变化,部分Si-Si团簇中的Si-Si键遭到破坏,Si原子从Si-Si团簇扩散到熔体中,Si-Si团簇破坏的越多,Si-Si团簇的尺寸就越小[18],使得铝硅合金在凝固的过程中收缩率开始增大.

图3 860℃保温30min后空冷至770℃保温60min试样的凝固曲线Fig.3 Solidification curve of the sample with 860 ℃/30min and cooling to 770 ℃for 60min

熔体从低温加热至过热温度时,熔体的结构状态随时间的延长而不断趋于该过热温度下的平衡态.初晶硅是一个高温稳定相,由于初晶硅的溶解速度很慢,当保温时间达到或超过该过程进行所需的弛豫时间时,熔体结构即达到该温度下的平衡态,合金液中的初晶硅才能充分溶入熔体中.因此,随保温时间的延长,合金的凝固收缩率逐渐减小.

2.3 合金化元素对Al-25%Si合金的凝固收缩率的影响

过共晶铝硅合金在应用的过程中要加入各种合金化元素,如Cu、Mg、Ni、Mn、Zn等,以便提高合金的综合性能.在Al-25%Si合金中加入Cu、Mg、Ni和Mn等合金化元素,提高合金综合性能的同时,也对Al-25%Si合金的凝固收缩率产生一定的影响,通过实验获得Al-25%Si合金凝固收缩率随Cu、Mg、Ni和Mn等合金化元素的变化规律.

图4 熔体温度处理对Al-25%Si合金的凝固收缩率的影响Fig.4 Effect of melt temperature treatment on Al-25%Si alloy solidification shrinkage

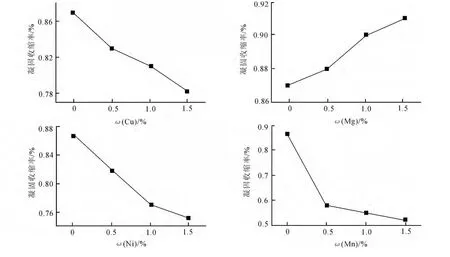

通过同样的方法,可测得合金化元素Cu、Mg、Ni和Mn对Al-25%Si合金凝固收缩率的影响,如图5所示.从图5中可知:Al-25%Si合金的凝固收缩率随加入Cu、Ni和Mn元素含量的增加逐渐减小,随Mg元素含量的增加凝固收缩率逐渐增大.

图5 合金化元素对Al-25wt.%Si合金的凝固收缩率的影响Fig.5 Effect of alloying elements on solidification shrinkage of Al-25wt.%Si alloy

在铝硅合金中加入Cu元素,能增强铝合金的机械强度及抗腐蚀性.由于Cu原子和Al原子同为面心立方结构,会形成主要强化相是CuAl2,消耗掉了部分Al原子,增加了初生硅和共晶硅的含量,同时CuAl2相的收缩率小于纯Al的收缩率,使得Al-25%Si合金的凝固收缩率随加入合金中Cu含量的增加而减小.

Mg元素主要用于增加抗拉强度、硬度和耐腐蚀性,但镁的增加会增大热裂性及降低压铸性能.铝硅合金中加入少量镁可以形成Mg2Si相.根据Al-Si-Mg三元合金相图可知,该成分合金常温组织应为α-Al,Si及 Mg2Si.由此可知,Mg的加入会使部分Si与Mg生成Mg2Si相,所以初生硅相减少[19].因此,随着 Mg含量的增加,更多的Si与Mg生成Mg2Si相,同时Mg2Si相的膨胀率小于纯Si的膨胀率,使得Al-25%Si合金的凝固收缩率随加入合金中Mg含量的增加而增大.

Ni作为合金化元素加入到铝硅合金中后,生成一种鱼骨状和网状的相,经过EDS以及XRD分析知此种相为高温强化相Al3Ni,Al3Ni依附于α-Al共晶相生长其体积分数取决于α-Al共晶相的大小,随着Ni含量的增加Al3Ni相也随之明显增多[20],又因为Al3Ni相的收缩率小于纯Al的收缩率.因此,随着Ni含量的增加,Al-25%Si合金的凝固收缩率逐渐减小.

过度族元素Mn有利于改善铝硅合金的力学性能.在铝硅合金中加入Mn元素后,Mn原子与Al原子会生成Al4Mn相,消耗掉一部分Al原子增加了初生硅和共晶硅的数量,同时Al4Mn相的收缩率小于纯Al的收缩率,使Al-25%Si合金的凝固收缩率随加入合金中Mn含量的增加而减小.

3 结 论

通过阿基米德法使用KCl和LiCl熔盐作为介质液体测定了Al-25%Si合金的凝固收缩率,并探究了凝固收缩率随熔体温度处理和合金化元素的变化规律.此合金的凝固收缩率随合金熔体过热温度的升高逐渐减小,过热温度超过960℃,收缩率开始增大.若在熔体降温后进行770℃保温,凝固收缩率随保温时间的延长逐渐减小.对于Al-25%Si合金包含微量合金化元素Cu、Mg、Ni、Mn的情况,合金的凝固收缩率随Cu、Ni和Mn含量的增加逐渐减小,但随Mg含量的增加逐渐增大.

[1] 孙伟成,张海英,张淑荣.体收缩率测试方法探讨[J].铸造技术,1986,7(5):6.SUN Wei-cheng,ZHANG Hai-ying,ZHANG Shurong.Test Method for Volume Shrinkage[J].Foundry Technology,1986,7(5):6.(in Chinese)

[2] 李倩,王松杰,申长雨,等.模具设计中收缩率的预测[J].电加工与模具,2002,37(5):53.LI Qian,WANG Song-jie,SHEN Chang-yu,et al.Shrinkage Prediction of Mould Design [J].Electromachining & Mould,2002,37(5):53.(in Chinese)

[3] 董晟全,周敬恩,严文,等.微量元素对AlCu4.5合金力学性能的影响[J].特种铸造及有色合金,2003,24(1):16.DONG Sheng-quan,ZHOU Jing-en,YAN Wen,et al.Effect of Micro-Alloying Elements on the Quasi-solid Mechanical Properties of Al-4.5Cu alloy[J].Special Casting & Nonferrous Alloys,2003,24(1):16.(in Chinese)

[4] WANG H D,HAMED M S,SHANKAR S.Effect of Shrinkage on Primary Dendrite Arm Spacing During Binary Al-Si Alloy Solidification[J].Metallurgical and Materials Transactions A ,2011,42(8):2331.

[5] XIAO F,YANG R H,FANG L,et al.Solidification Shrinkage of Ni-Cr Alloys[J].Materials Science and Engineering B,2006,132(7):193.

[6] GAVRILIN I V.Shrinkage of Castings During Solidification[J].Liteinoe Proizvodstvo,1988,20(10):10.

[7] ESKIN D G,KATQERMAN L.Thermal Contraction during Solidification of Aluminium Alloys [J].Materials Science Forum,2006,519(9):1681.

[8] 王红霞,张国平,许春香,等.机械振动对纯Al晶粒细化及凝固收缩的影响[J].铸造设备研究,2007,29(1):28.WANG Hong-xia,ZHANG Guo-ping,XU Chunxiang,et al.Effect of Mechanical Vibration on Grain Refinement and Solidification Shrinkage of Aluminum[J].Research Studies on Foundry Equipment,2007,29(1):28.(in Chinese)

[9] 常芳娥,坚增运.无凝固收缩铝硅合金研制[J].铸造技术,2005,26(4):300.CHANG Fang-e,JIAN Zeng-yun.Preparation of Aluminum-silicon Alloy without Shrinkage in the Solidification Process[J].Foundry Technology,2005,26(4):300.(in Chinese)

[10] 常芳娥,坚增运,程 萍,等.热处理对无凝固收缩铝硅合金组织和性能的影响[J].西安工业学院学报,2005,25(4):377.CHANG Fang-e,JIAN Zeng-yun,CHENG Ping,et al.The Effect of Heat Treatment on the Structure and Mechanical Property of Aluminum-silicon Alloy without Shrinkage[J].Journal of Xi'an Institute of Technology,2005,25(4):377.(in Chinese)

[11] OKORAFOR O E.Some Considerations of the Volume Shrinkage of Aluminum-Silicon Alloy Castings Produced in Full Moulds[J].Transactions of the Japan Institute of Metals,1986,27(6):463.

[12] FARUP I,DREZET J M,RAPPAZ M,et al.In Situ Observation of Hot Tearing Formation in Succinonitrile-acetone[J].Acta Materialia,2001,49(7):1261.

[13] WABLE G S,CHADA S,NEAL B,et al.Solidification Shrinkage Defects in Electronic Solders[J].JOM,2005,57(6):38.

[14] ATWOOD R C,LEE P D.Simulation of the Three-Dimensional Morphology of Solidification Porosity in an Aluminium-Silicon Alloy[J].Acta Materialia,2003,51(18):5447.

[15] KOTAS P,TUTM C,HATTEL J,et al.A Casting Yield Optimization Case Study:Forging RAM[J].International Journal of Metal Casting,2010,4(4):61.

[16] CHEN Z W,JIE W Q,ZHANG R J.Superheat Treat-ment Al-7Si-0.55Mg Alloy Melt[J].Materials Letters,2005,59(17):2183.

[17] 文滔,王建华,杨志增,等.过热温度和时间对Al-21%Si合金凝固组织的影响[J].材料热处理学报,2012,33(4):33.WEN Tao,WANG Jian-hua,YANG Zhi-zeng,et al.Influence of Overheating Temperature and Holding Time on Solidification Microstructure of Al-21%Si Alloy[J].Transaction of Materials and Heat Treatment,2012,33(4):33.(in Chinese)

[18] 邱美玲,水丽.熔体过热处理对过共晶Al-Si合金微观组织的影响[J].铸造,2012,61(11):1348.QIU Mei-ling,SHUI Li.Effect of Melt Superheating Treatment on Microstructure of Hypereutectic Al-Si Alloys[J].Foundry,2012,61(11):1348.(in Chinese)

[19] 金云学,付学慧,郭宇航,等.Mg含量对过共晶铝硅合金组织和性能的影响[J].江苏科技大学学报,2009,23(5):392.JIN Yun-xue,FU Xue-hui,GUO Yu-hang,et al.Microstructure and Properties of Al-Si Hypereutectic Alloy with Different Contents of Mg[J].Journal of Jiangsu University of Science and Technology,2009,23(5):392.(in Chinese)

[20] 郭源君,张道,肖阳,等.Ni对过共晶铝硅合金组织与性能的影响[J].材料热处理技术,2012,41(22):88.GUO Yuan-jun,ZHANG Dao,XIAO Yang,et al.Influence of Ni Element on Microstructure and Properties of Hypereutectic Al-Si Alloy[J].Material& Heat Treatment,2012,41(22):88.(in Chinese)