浅谈信号产品工艺技术与控制

庄 怡

随着高速铁路建设的发展,对轨道电路信号产品的质量要求越发严格。在信号产品的生产过程中,科学的管理、先进的仪器设备、高效的工艺手段、严格的质量检验是信号产品质量的重要保证,而生产工艺则是利用生产设备,对原材料、元器件进行组装加工,使之最后符合技术要求的产品艺术。在高铁技术飞速发展的今天,缜密有序的工艺质量控制成为生产组织的灵魂,研究并推广先进的工艺技术,已经成为工程技术人员的主要职责。

1 信号产品生产制造过程的工艺技术

1.1 原材料、元器件的检验和筛选

每一台信号设备整机都是由电路、部件和工艺结构所组成,其各项指标,包括电气性能、质量、可靠性等优劣程度,不仅取决于电路原理设计、结构设计、工艺设计的水平,还取决于能否正确选用电子元器件和原材料。

1.电子元器件特性参数的选择。特性参数是用于描述电子元器件在电路中的电气功能,不同的元器件具有不同的特性参数,必须要根据实际电路的需要,选用合理的电子元器件特性。在制定原材料、元器件检验和筛选的过程中,要确定几个关键要素:①电子元器件的标称值及允许偏差;②元器件的额定值与极限值;③原材料的精度等级。同时,还要针对产品电路的特殊性,制定特殊检验要求。如信号产品中的功放电路,为了保证电平输出,增加对三极管及大功率三极管电流、放大倍数配对的检验规定,与三极管提供商签订特殊技术协议。

2.电子元器件质量参数的选择。质量参数用于度量电子元器件、原材料的质量水平,在检验过程中要关注的关键要素:①温度系数;②机械强度及可焊性;③可靠性和失效率。可靠性是指电子元器件的有效寿命,失效率是指电子元器件工作寿命结束。因此要对元器件、原材料供应商提出可靠性要求,对器材使用工作寿命做出承诺。

3.原材料、元器件外观检验的要求:①外形尺寸要符合安装要求;②元器件引出线要符合焊接要求;③各类型号、标识、极性、质量等级标志应该清晰明确。

1.2 信号产品装配焊接及电气连接工艺技术

信号产品的电气连接是通过对元器件、零部件的装配与焊接来实现的,产品装配是否合理,焊接质量是否可靠,对信号产品性能的影响很大,因此先进的装配工艺与焊接技术,对于产品的设计和研制、使用与维护都具有重要意义。

1.2.1 装配工具、焊接材料的选择与使用

1.焊接工具。电烙铁在工作状态下应保证良好接地,烙铁头和工作台公共接地点之间的电阻不应超过5Ω;烙铁头对地电位应<2mV;从加热烙铁头到接地部位的交流和直流漏电流不应对设备和元器件造成有害影响。按焊接对象的不同,选用不同的电烙铁,焊接印制板上元器件应选择功率自动调节型或温度能受控输出的防静电电烙铁,且电烙铁的温度应定期校验。

2.焊接材料。焊料采用合金类型为 Sn63/Pb37的管状免清洗焊锡丝,焊锡丝直径根据焊盘直径的大小选择,一般采用直径为0.8~1mm的焊锡丝,当焊盘直径小于1.5mm及焊接表面贴装元器件时,应采用直径为0.5mm的焊锡丝。在手工焊接过程中,当焊接表贴元器件、PCBA返工/返修、焊接件可焊性差时,允许使用液态助焊剂,液态助焊剂应选用符合GB/T9491-2002规定的R型 (纯松香基焊剂)或RMA型 (中等活性松香基焊剂)。

1.2.2 装配过程的焊接工艺技术

1.波峰焊接。将涂覆上助焊剂并经过预热的印制板沿一定工艺角度的导轨,从焊锡波峰上匀速通过,即完成印制板焊接,可以实现元器件焊端或引脚与印制板焊盘之间机械与电气的连接。在波峰焊接中,焊料的及时补充、助焊剂的无卤素无腐蚀性、波峰焊接的温度曲线参数控制,都要通过首检焊接的质量效果来调整。波峰焊接工艺流程如图1所示。

波峰焊接流程中,规范焊前的生产准备和电器元器件插装 (图1虚线框)是保证焊接质量的前提。如印制板裸板烘烤、器件引脚成型等焊前预制工序,都是预防焊接过程中有可能发生因印制板吸潮而爆板,爆孔,引脚焊接位置不正等质量缺陷。

图1 波峰焊接工艺流程如图

在焊接过程中,要根据印制板厚度、元器件密集程度、元器件引脚直径等因素,调整机器运行链速、喷涂助焊剂量、预热温度等参数。特别是首次检验尤为重要,通过首检质量验证,适当调整工艺参数,可为批量生产奠定基础。

另外,焊接后的印制板组件会残留助焊剂中的活性物质,以及该物质与金属氧化物的反应产物、电子元器件上典型的离子污染物等,可导致电子元器件性能不良或受腐蚀,因此,焊接后清洗尤为重要。

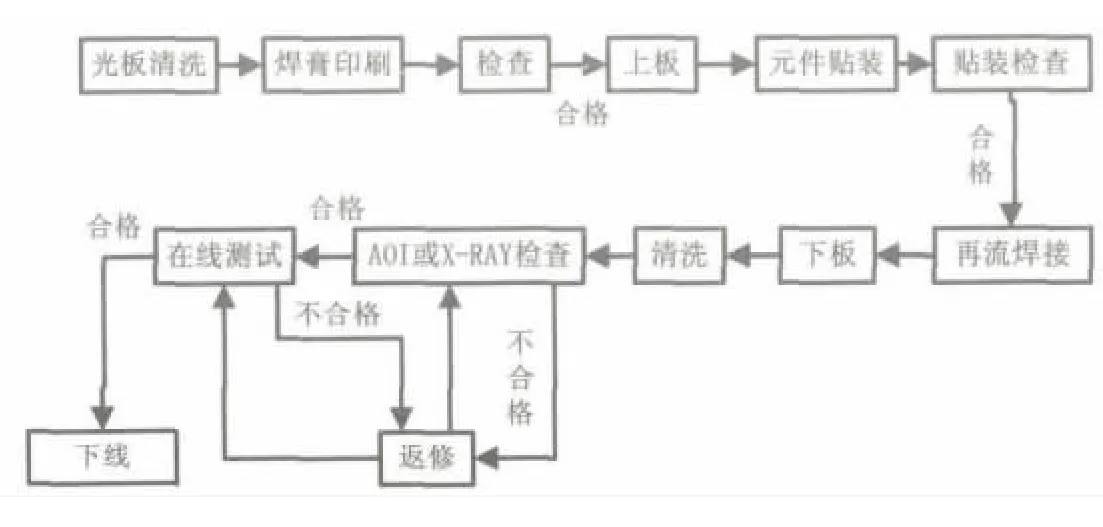

2.回流焊接。随着元器件的微型化,应运而生了回流焊接技术。与波峰焊接技术相比,回流焊接时元器件不直接浸入焊锡中,受到的热冲击小。回流焊接分单面和双面,其焊接品质受诸多因素影响,最重要的工艺参数就是焊炉的温度曲线、焊膏的成分参数及焊膏回温的均匀搅拌。同时避免锡珠的产生也是回流焊接中的重要工艺控制因素。单焊接面纯表面贴装生产工艺流程如图2所示。其中焊膏印刷前后的印制板裸板清洗与检查是确保元器件贴装的必须手段。在线测试、AOIX-RAY是对SMT贴片后或贴片回流焊接后,制板组件中BGA等进行透视检查 (自动光学检测仪不能检测的器件),以保证印制板组件的贴片和焊接质量。

1.3 信号产品制造过程中静电防护

静电放电对元器件的损害后果是导致突发性完全失效和潜在性缓慢失效。突发性完全失效是指由于静电放电过程造成元器件自身短路、开路、功能丧失的一次性永久失效。既包括与电压相关的失效(如介质击穿、漏电等),也包括功率失效 (如器件局部熔化、严重漏电等),因而静电防护是信号产品生产过程中工艺控制关键要素之一。主要注意以下几点:①操作人员的防静电装配要齐全,包括服装、腕带、手套等;②防静电焊接工具、周转用具完备;③具有防静电地面、工作台;④装配生产线的温湿度控制。

图2 单焊接面纯表面贴装生产工艺流程

1.4 信号产品可靠性试验的工艺技术

检验信号产品的可靠性主要通过以下几种方式完成:①按试验项目,环境试验 (温湿度、振动、电磁干扰)寿命试验 (老化运行);②按对产品的损害,破坏性 (振动、盐雾)及非破坏性 (绝缘特性);③按产品分类,元器件老化 (静态)、整机老化 (动态)。

依据国家铁路通信信号相关标准,针对试验项目制定工艺验证规范,通过试验数据统计,掌握元器件、整机产品失效率,从而改进和提高元器件、整机产品使用能力,延长使用寿命。目前针对半导体分立器件,对其要求静态高温储存、高低温冲击、功率快速筛选,以剔除器件早期失效,确保整机产品质量。

2 信号产品生产制造过程的工艺控制

2.1 信号产品制造工艺控制程序

工艺工作是贯穿产品设计、制造的全过程。高智能、高可靠的信号产品生产过程是由公司团队完成,除了生产现场指导以外,技术研发人员从产品设计试制验证、试生产阶段验证、批量生产前验证等几方面,对产品的可制造性进行工艺评估,如:产品研制初期生产加工的工艺实现;新材料、新元器件的工艺验证;产品加工中的工装、设备能力;车间员工的新技术、新工艺的培训;编制指导性工艺流程、操作说明;完善正确性、统一性、完整性的全套工艺文件等等。

2.2 信号产品生产过程中质量保证及手段

产品质量是企业的生命,质量控制是信号产品生产中的质量保证。质量控制计划的实现要有工艺技术的支持及保证。从原材料、元器件进厂检验标准的制定,生产过程中的工艺工法、步骤,产品检验的方法,检验仪器仪表精度、生产设备使用要求等,均要通过工艺验证,出具科学的检验标准,对产品实施从原材料、元器件检验到产品装配检验、整机最终检验的全闭环工艺管理方案。

在产品质量保证中,除了先进的检验设备外,检验人员的执行力更是产品质量优良的保证。产品回流焊接后的X-RAY检验、波峰焊接后的首检目检、单板装配后的ICT在线测试、不良品剖切金相分析、整机功能测试都是保证产品质量的良好手段。工艺技术通过各种检验数据分析,及时调整工艺参数,对影响产品质量的人、机、料、发、环等因素进行有效控制,制定更为科学的工艺管理方案。

3 结束语

工艺是信号产品设计和生产中起着重要作用的技术,是贯穿产品设计、制造的全过程,是保证产品质量,提高生产效率,降耗增效的重要手段。在今后的工艺技术及控制研究中,对批量在制品全线追踪及管理,针对所有关键工艺之瑕疵率,建立以生产批次为依据的数据库、以定批量生产方式,整批成套生产等工艺技术及控制,是信号产品制造企业工艺提升的目标与方向,因此加强工艺技术与控制是当前工艺研究的长期任务。

[1] 朱甜生,林怡君.从生产工艺细节入手,提升线圈变压器质量[J].铁道通信信号,2011(增刊):66.

[2] 于树永,薛小龙.浅谈铁路信号电子产品可靠性的主要特征量及研究方法[J].铁道通信信号,2011(增刊):17-18.