碳钢锻件的超声波检测

曲晓文曲邦宁 梁玉国

(大连中集重化装备有限公司)

碳钢锻件的超声波检测

曲晓文*曲邦宁 梁玉国

(大连中集重化装备有限公司)

对碳钢锻件在不同加工阶段进行超声波检测,做到及早发现缺陷,及时处理缺陷,从而达到减少损失、降低损害、保证锻件质量的目的。

碳钢 锻件 缺陷 超声波检测 检测时机

0 前言

碳钢锻件是制造承压设备必备的重要零部件,其质量好坏直接影响承压设备的产品质量和使用寿命。在生产过程的不同阶段,通过对碳钢锻件进行超声波检测,可及早发现缺陷,及时采取措施,从而将损失、损害降到最小。

碳钢锻件的超声波检测,从原材料到成品的不同阶段可分为原材料检测、毛胚检测、粗加工检测和成品检测等不同阶段的检测。

(1)原材料检测主要是为了及时发现原材料缺陷,做到从源头预防,避免缺陷的产生。

(2)毛胚检测主要是为了及早发现锻造过程中出现的缺陷,此时锻件表面较为粗糙,只能发现较严重的缺陷,对较小缺陷难以确定。一旦发现超标缺陷可以重新锻造。

(3)粗加工检测的目的也是为了及早发现缺陷,此时锻件表面已具备超声波检测条件,可以对小缺陷进行定位定量。发现超标缺陷后可以分析原因,采取相应措施予以改进,以避免精加工后产品报废,造成不必要的加工损失。对于需要热处理的锻件在热处理后还需进行一次超声波检测,以避免因为热处理缺陷而造成不必要的损失。

(4)成品检测的目的是保证锻件最终质量。

1 超声波检测时机

1.1 原材料缺陷检测

原材料主要缺陷有缩孔、疏松、夹杂、裂纹等。(1)缩孔缩孔是铸锭冷却收缩时在头部形成的缺陷,锻造时因切头量不足而残留下来。

(2)疏松疏松是在铸锭凝固收缩时形成的空隙和孔穴。

(3)夹杂夹杂分内在非金属夹杂物、外来非金属夹杂物和金属夹杂物。内在非金属夹杂物是铸锭中包含的脱氧剂、合金元素等与气体的反应产物,尺寸较小,常漂浮于金属液上,最后聚集在铸锭中心及头部。

外来非金属夹杂物是冶炼、浇注过程中混入的耐火材料或杂质,尺寸较大,故常混杂于铸锭下部。偶然落入的非金属夹杂物则无确定位置。

金属夹杂物是冶炼时加入合金较多且尺寸较大,或者浇注时飞溅小粒,或异种金属落入后未被全部熔化而形成的缺陷。

(4)裂纹金属液在铸型内凝固收缩过程中,表面和内部冷却速度不同产生很大的铸造应力,当该应力超过金属强度极限时,铸件便产生裂纹。

原材料锻件经超声波检测若发现超标缺陷应予以报废,或将缺陷处去掉用于其它产品。对于较小的缺陷也应分析判断是否会影响锻件质量,因为小缺陷在锻造过程中可能会变大或撕裂。如果认为小缺陷在锻造时会变大或改变性质,不能保证锻件质量,该锻件就应予以报废,以避免不必要的损失。

1.2 毛胚检测和粗加工检测

毛胚检测和粗加工检测主要缺陷有折叠、白点、裂纹、晶粒粗大等。

(1)折叠

折叠是金属变形过程中已氧化的表层金属汇合到一起而形成的。它可以是由两股(或多股)金属对流汇合而形成;可以是由一股金属的急速大量流动将邻近部分的表层金属带动汇合而形成;也可以是由变形金属发生弯曲、回流而形成;还可以是由部分金属局部变形,被压入另一部分金属内而形成。折叠与原材料和坯料的形状、模具的设计、成形工序的安排、润滑情况及锻造的实际操作等有关。折叠不仅减少了零件的承载面积,而且工作时由于此处的应力集中往往成为疲劳源。

(2)白点

白点是锻压时在冷却过程中未逸出的氢原子聚集在显微空隙中并结合成分子而呈现的状态,对锻件产生较大的内应力。白点与热压力加工产生的变形力和冷却过程相变产生的组织应力共同作用下,会导致锻件内部局部撕裂。因此白点多为穿晶裂纹。白点在横向断口上表现为由内向外呈辐射状不规则分布的小裂纹,在纵向断口上呈弯曲的线状裂纹,也有的呈银白色圆形或椭圆形斑点,故有白点之称。

(3)裂纹

①锻造裂纹:裂纹通常是锻造时存在较大的拉应力、切应力或附加拉应力引起的。裂纹发生的部位通常是在坯料应力最大、厚度最薄的部位。如果坯料表面和内部有微裂纹,或坯料内存在组织缺陷,或热加工温度不当使材料塑性降低,或变形速度过快、变形程度过大,超过材料允许的塑性指标等,则在镦粗、拔长、冲孔、扩孔、弯曲和挤压等工序中都可能产生裂纹。

②热处理裂纹:淬火时加热温度较高,会使锻件组织粗大,甚至可能产生裂纹。冷却不当会引起锻件开裂。回火不及时或回火不当,锻件内部的残余应力也会引起裂纹。

(4)晶粒粗大

晶粒粗大通常是由于始锻温度过高和变形程度不足引起的,也可能是由于终锻温度过高或变形程度落入临界变形区引起的。

晶粒粗大时,锻件经超声波检测发现超标缺陷应予以报废;发现较小缺陷应详细记录,认真分析,根据图纸、加工位置及标准判定是否合格。对由于晶粒粗大出现的“林状回波”,可以通过改变锻造比、锻造温度等工艺重新回炉锻造。

1.3 成品检测

成品检测时上述各种缺陷均有可能出现,由于此时锻件表面光洁度较好,超声波检测灵敏度高。前面检测未发现的或发现数量较少的缺陷均可能出现或再次出现,合格与否应严格按照标准评定。

2 超声波检测方法

锻件检测主要以纵波检测为主。对于近距离缺陷,由于直探头的盲区和近场区的影响,常采用双晶直探头检测。对筒形和环形锻件还应增加横波检测。

2.1 纵波检测

(1)直探头检测

调节锻件检测灵敏度的方法有两种,一种是用波高比较法来调节,另一种是用曲线比较法来调节。

①底波调节法

当锻件被检部位厚度x≥3N,且锻件具有平行底面或圆柱曲面时,常用底波来调节检测灵敏度。

底波调节首先要计算求得底面反射波与某平底孔反射波的分贝差,然后再进行调节。

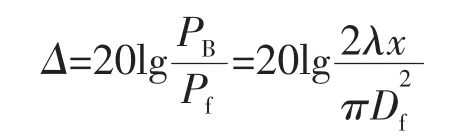

对于平底面或实心圆柱体底面,同距离处底波与平底孔反射波的分贝差按下式计算:

式中 λ——波长;

x——被检部位的厚度;

Df——平底孔直径。

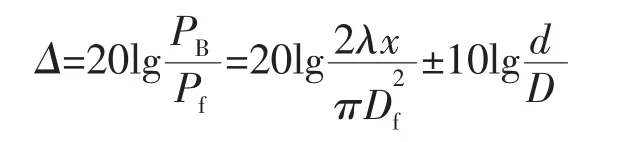

对于空心圆柱体,同距离处圆柱曲底面与平底孔反射波的分贝差按下式计算:

式中 d——空心圆柱体内径;

D——空心圆柱体外径;

“+”——外圆径向探测,内孔凸柱面反射;

“-”——内孔径向探测,外圆凹柱面反射。

具体调节步骤为:探头对准工件完好区的底面,衰减(Δ+5~10)dB,调“增益”使底波B1达基准波高,然后用“衰减器”增益Δ dB,这时灵敏度就调节好了。实际检测时为了便于发现缺陷,可再增益5~10 dB作为搜索灵敏度,即扫查灵敏度。

②试块调节法

单直探头检测:当锻件的厚度x<3N或由于几何形状所限或底面粗糙时,应利用具有人工缺陷的试块来调节检测灵敏度,如CSⅠ系列试块。调节时将探头对准所需试块的平底孔,调“增益”使平底孔反射波达基准高即可。

值得注意的是,当试块表面形状、粗糙度与锻件不同时,要进行耦合补偿。当试块与工件的材质衰减相差较大时,还要考虑介质衰减补偿。

(2)双晶直探头检测

采用双晶直探头检测时,先根据需要选择相应的平底孔试块,并测试一组距离不同、直径相同的平底孔的反射波,使其每个孔的最高反射波达基准波高,确认后记录相应的读数。所有孔测试完毕后进行最终确认,从而得到一条平底孔距离-波幅(dB)曲线。以此方法测出其它孔径的曲线,从而得到一组平底孔的距离-波幅(dB)曲线。这组曲线可用于灵敏度的校对和锻件的检测。

2.2 横波检测

对于内外径之比大于或等于80%的环形和筒形锻件,还应进行横波检测。

其灵敏度调节可利用被检工件壁厚或长度上的加工余量部分制作对比试块。具体要求是,从锻件外圆面将探头对准内表面的标准沟槽,调整增益,使最大反射波高为满刻度的80%,将该值标在面板上,以其为基准灵敏度;不改变仪器调整状态,再移动探头测定外圆面的标准沟槽,并将最大反射波高也标在面板上。将上述两点用直线连接并延长,绘出距离-波幅曲线,并使之包括全部检测范围。内表面检测时基准灵敏度也按上述方法确定,但探头斜楔应与圆周曲率一致。

3 超声波检测质量级别的评定

3.1 缺陷当量的确定

(1)被检缺陷的深度大于或等于探头的3倍近场区时,采用计算法确定缺陷当量。对于3倍近场区内的缺陷,可采用单直探头或双晶探头的距离-波幅曲线来确定缺陷当量。

(2)记录缺陷当量时,若材质系数超过4 dB/m,应考虑修正。

3.2 缺陷记录

(1)记录当量直径超过ø4 mm的单个缺陷的波幅和位置。

(2)密集区缺陷:记录密集区缺陷中最大当量缺陷的位置和缺陷分布。饼形锻件应记录大于或等于ø4 mm当量直径的缺陷密集区,其他锻件应记录大于或等于ø3 mm当量直径的缺陷密集区。缺陷密集区面积以50 mm×50 mm的方块作为最小量度单位,其边界可由6 dB法决定。

3.3 质量分级等级评定

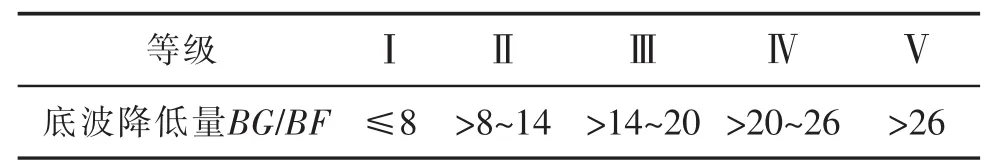

锻件检测中常见的缺陷有单个缺陷和密集缺陷两大类,实际检测中根据锻件中单个缺陷的当量尺寸、底波降低情况和密集缺陷面积占检测面积的百分比,将锻件质量分为Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ等五种,其中Ⅰ级最高,Ⅴ级最低。底波降低等级见表1,单个缺陷等级见表2,密集性缺陷等级见表3。

表1 由缺陷引起底波降低量的质量分级(dB)

表2 单个缺陷的质量分级

表3 密集区缺陷的质量分级

当缺陷被检测人员判定为危害性缺陷时,锻件的质量等级为Ⅴ级。

4 结论

本文对碳钢锻件在不同加工阶段进行超声波检测的一系列问题进行了论述,包括超声波检测时机、超声波检测方法和超声波检测的质量级别评定等。超声波检测是保证碳钢锻件质量的重要手段之一。如果能做到在不同的检测时机及早发现缺陷,及时处理缺陷,就可降低损失,有效地保证锻件质量。

力普高科粉碎设备被评为2014年绍兴名牌产品

中国粉体技术的领航者——浙江力普粉碎设备有限公司(简称浙江力普)新年传喜讯。前不久,2014年绍兴名牌产品正式公告,经过资料评价、专业评价、满意度调查、综合评价、评审表决和媒体公示,绍兴名牌战略推进委员会最终确定159家企业申报的170个产品(其中复评91个)为2014年绍兴名牌产品,并颁发绍兴名牌产品证书,证书有效期为三年。浙江力普的“力普高科”牌粉碎设备榜上有名,跻身为我国粉碎设备行业屈指可数的名牌产品之一。

据悉,2014年绍兴市以争创全国质量强市示范城市为目标,大力实施名牌战略,依据产业发展导向和转型升级的要求,突出科技管理创新和绿色环保节能,重点培育高新技术产业、战略性新兴产业、现代化农业和重点服务业的产品创牌,为绍兴“质量强市”建设打下了坚实的基础。在2014年新认定的绍兴工业名牌产品中,高技术、高附加值、拥有自主创新技术(发明专利)的产品和装备制造业产品占80.6%;新认定的服务名牌产品均来自服务业重点企业或生产性服务高新技术企业。

浙江力普铸造名牌的秘诀在于:

一是产品定位对路。该公司专门为上市公司、世界500强等高端客户精心设计、量身定制,以此作为企业的战略突破点,有力拓展了产品在国内外市场的品牌影响。同时,借力国家重点扶持的新材料、新能源等战略性新兴产业,瞄准纳米碳酸钙、石墨球化粉碎、精制棉粉碎制备纤维素醚三大细分市场,成功抢占其高端粉碎设备领域制高点,助推产业转型升级。纳米碳酸钙是一种新型超细固体粉末材料,应用前景非常广阔。但目前我国碳酸钙行业存在这样一种现象,每吨几百元的粗加工碳酸钙无人问津,而8000元/吨的纳米活性碳酸钙却供不应求。为破解这一怪圈,浙江力普集聚行业专业人才,成功研发出纳米钙粉碎生产线,解决了碳酸钙由粗变细的技术难题,为碳酸钙产业向纳米级转型升级提供了技术装备支撑。我国对于石墨粉的粉碎技术一直比较落后,往往是将粗加工石墨粉出口到国外加工,再从国外进口使用,这样一来成本增加、利润降低。浙江力普公司研制出的石墨粉碎球化生产线,技术处于国际领先水平,为国内的粉体行业解决了一大难题,吸引并成为日本、巴西客商的首选。作为中国纤维素行业协会会员单位,浙江力普为满足人们对纤维素醚成品微粉的粒度和生产率提出的更高要求,积极吸收国外先进粉碎技术,消化再创新,在精制棉制备纤维素的粉碎加工技术领域取得重大突破。

二是品牌建设有力。依托于产品的优良品质和特色技术优势,浙江力普加大广告投入力度,利用行业报刊传统媒体和电子网络的宣传优势,有针对性地进行有效宣传,突显个性,使其知名度和美誉度在粉碎设备应用领域声誉斐然。目前,浙江力普已成为国内知名的专业生产各类超细粉碎、精细分级成套粉体设备的浙江省优秀创新型企业。拥有多项国家专利产品,是绍兴市专利示范企业;研发的多款粉碎设备新品进入省市科研项目,成为浙江省新产品,被评为浙江省重点科技产品。(丁文)

Ultrasonic Examination of Carbon Steel Forgings

Qu Xiaowen Qu Bangning Liang Yuguo

Tests the carbon steel forgings by ultrasonic method in different processing stages,hoping to find the defects as early as possible and dispose them in time,thus reducing the loss and damage and ensuring the quality of forgings.

Carbon steel;Forging;Defect;Ultrasonic examination;Test timing

TQ 050.4+1

2014-02-19)

*曲晓文,男,1968年生,工程师。大连市,116600。