基于总线通信的CO2连续型激光焊机自动化控制系统设计

王长成

(重庆三峡职业学院,重庆404155)

基于总线通信的CO2连续型激光焊机自动化控制系统设计

王长成

(重庆三峡职业学院,重庆404155)

CO2连续型激光焊机在工业生产中应用广泛。基于总线通信技术,结合CO2连续型激光焊机焊接的工艺流程,选取了控制系统的输入和输出信号,设计了以西门子S7-400为主要控制器的焊机自动化控制系统。控制系统由伺服对中控制、氮气压力控制以及电动机位置/速度控制三部分组成,能够完成钢板母材间的高质量焊接。并基于WinCC研发了能实现流程监控和故障警报的监控系统。本研究对于提高激光焊接的自动化程度和保证焊缝质量都具有重要意义。

总线通信;激光焊机;自动控制

0 前言

CO2连续型激光焊机作为先进自动化焊接设备,在不影响焊接层韧性的同时能够获得高强度平整焊缝,在各种高、低碳钢以及合金钢材的焊接中得到了广泛应用。CO2连续型激光焊机采用基于PLC的控制系统,可以根据PLC中编写的指令获得与母材组织及性能基本等同的焊接接头。CO2连续型激光焊机自动化控制系统的主要作用是根据焊接母材的工艺参数,对激光的焦点进行位置控制,从而实现母材间的焊接,在焊接完成后,控制碾压设备进行焊接面的平整[1]。本研究基于总线通信技术,以PLC作为控制器进行了CO2连续型激光焊机自动化控制系统设计,对于提高激光焊接的自动化程度和保证焊缝的质量都具有重要意义。

1 控制对象工艺流程概述

CO2连续型激光焊机焊接工艺的研究是自动化控制系统设计的基础。CO2连续型激光焊接的完整流程如图1所示。以带钢焊接为例,被激光切割尾部的头带钢经传送带到达对中位置,带钢的运动信号被固定在带钢两侧的传感器捕捉,并将实时的位置信号传送给PLC控制器,PLC根据带钢的位置发出位移信号。利用伺服电机的驱动,完成入口和出口的对中。之后,将激光切割头部的尾带钢由出口处送入,此时采用入口夹和出口夹固定头带钢和尾带钢,打开CO2连续型激光焊机完成钢板间的焊接[2]。

图1 CO2连续型激光焊接的完整流程

2 系统硬件的设计组成

CO2连续型激光焊机的控制器为siemens公司的S7-400型中型PLC控制器,系统的上位机为32位XP系统的计算机,松下电机以及其驱动单元构成焊机的执行机构。PLC控制器可以实现数字量、模拟量的采集和传送,用于实现伺服对中以及焊接头和切割头的控制。伺服电机驱动器的型号为MADDT1205,可以同时实现双电机模式的驱动。驱动器中内置伺服控制算法,可以根据PLC的输入信号选择控制方法。CO2连续型激光焊机自动控制系统的硬件组成如图2所示。在实际的系统中要实现3个自由度方向14台电动机的运动。其中,电机的位置信号采用32位增量编码器进行测量,位置信号与指令信号形成闭环反馈控制。CO2连续型激光焊机控制系统在设计过程中充分考虑了对控制界面人机友好的要求,采用先进的OP170可视触摸面板,可实现自动与手动模式间的自由切换,并且方便进行程序的导入和数据的导出。所编写的程序基于西门子公司提供的Step7V5.0编写环境,采用梯形图的编程语言进行编写。上位机开发了基于WINCC6.2组态下的监视控制系统,采用PLC的输出信号控制电机的驱动单元[3]。

图2 CO2连续型激光焊机自动控制系统的硬件组成

3 焊接过程自动控制程序设计

3.1 工艺控制设计

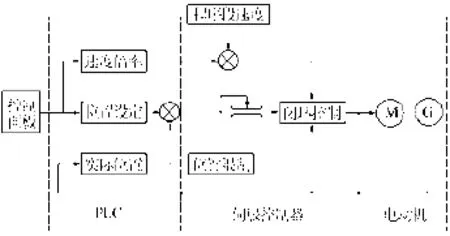

CO2连续型激光焊机焊接的工艺流程是控制系统设计的基础。根据焊接工艺流程可知,带钢的伺服对中控制、电机的位置控制以及氮气压力补偿控制是控制系统的三大组成部分。S7-400作为自动控制系统的核心,利用总线通信技术将控制信号输送到伺服电机驱动器,驱动器与伺服电机构成位置闭环和速度闭环,从而实现伺服电动机的闭环控制,如图3所示。

图3 伺服电机位置和速度控制框图

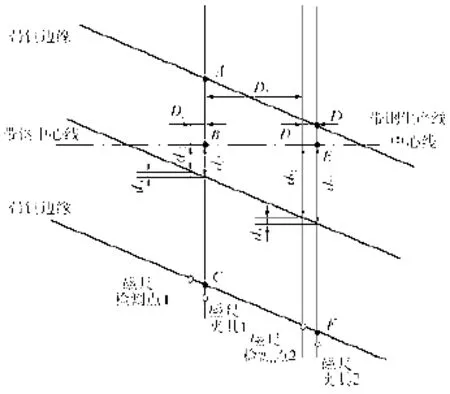

在具体的控制过程中,比较给定位置信号与实际反馈的位置信号,得到的偏差信号进入PLC控制器,控制器根据偏差信号的大小按照给定的控制算法调整输出控制信号值,从而实现纠正偏差的目的,当电机位置到达指定位置时,电动机停止工作。同理可以完成伺服电机速度闭环控制系统的设计。但是在速度闭环过程中,电机的运行速度取决于驱动器中设置的速度值和PLC控制器输出的速度增益的乘积。带钢的伺服对中控制原理如图4所示,采用的传感装置为磁尺。通过磁尺测量计算带钢的中心线相对带钢生产线的偏移量所需的四处数据,分别为用于测量带钢中心线偏移量的d11和d12,以及用于测量带钢生产中心线偏移量的d21和d22。由此可以计算出带钢板对中所需要的带钢中心和带钢生产中心偏移量基本补偿值d1和d2为

图4 带钢的伺服对中控制原理

控制器根据偏差信号计算出钢带移动方向上的补偿量,从而实现偏差的补偿[4]

氮气在CO2连续型激光焊接过程中对焊缝起冷却和保护的作用。而氮气的压力决定了氮气释放量的大小,从而影响焊缝的质量和切割过程的安全。本研究涉及的氮气控制系统采用基于上位机的带有压力非线性补偿作用的PID控制模块,能够根据基准压力值,不断控制氮气控制阀口的开度,从而准确有效地控制氮气压力。控制系统选用SFB41PID模块作为氮气控制的核心控制器,其最大优点在于能够在焊接完成后产生快速衰减的信号,完成控制阀口的闭合。所涉及的氮气控制系统在P、I、D参数分别设置为6,3 600ms,2 700ms时,可以实现精度为1Pa的压力控制[5]。

3.2 监控系统设计

CO2连续型激光焊机系统所需采集和传送的信号较多,输入输出点数的增加导致系统容易出现故障点的数量增多,需要采用在线监控系统对系统实行全程监控。CO2连续型激光焊机采用工业领域广泛采用的WinCC技术用于监控激光焊接过程中的带钢参数、气体参数以及激光发射器的参数,并且能够进行常见故障警报。

WinCC的功能主要为现场监控和故障警报。在现场监控过程中,WinCC系统会将工作人员输入的加工数据与系统中录入的带钢型号、宽度、厚度以及焊接性能数据库中的数值进行比较,其中数据库为SQL专辑数据库。当对比结果不满足焊机内部数据库中的参数要求,则CO2连续型激光焊机将不能正常启动,并且给出错误提示。当对比结果通过,会自动加载控制程序,显示激光发射器、焦点、氮气信息等详细参数,确认后程序加载如驱动单元,从而完成焊接工艺。故障警报主要依靠总线通信技术,利用故障代码的传递,在WinCC系统中产生响应的警报信息,工作人员可以根据警报的类型,确定故障的种类和位置,完成故障的排除工作。故障点的寻找依靠Step7对设备状态进行排查,并发送故障代码。在监控系统中还设置了查看历史记录功能,便于检查设备近期的工作状态。

4 结论

设计的CO2连续型激光焊机具有自动化程度高、智能故障诊断、工艺参数控制准确等优点,能够完成质量和外观要求较高的焊缝加工。采用基于总线通信的CO2连续型激光焊机自动化控制系统的样机已经通过相关单位验收,所获得的焊接接头的抗拉强度优于母材强度,并且焊缝美观,接头热变形不明显,各项指标均达到设计要求。相比于闪光焊机,获得了更为光滑平整的焊缝。本研究对于提高激光焊接的自动化程度和保证焊缝质量都具有重要意义。

[1]孙鹤旭,马子涵,陈海永,等.激光焊机高精度带钢对中控制系统设计[J].电焊机,2013,43(06):16-21.

[2]董砚,孟庆江,王睿.激光焊机焊接对中伺服控制系统[J].电焊机,2011,41(09):30-32,84.

[3]陈海永,方灶军,徐德,等.基于视觉的薄钢板焊接机器人起始点识别与定位控制[J].机器人,2013(01):99-102.

[4]王立伟.基于视觉信息的钢板连续生产线激光焊接关键技术的研究[D].天津:河北工业大学,2012:15-19.

[5]方敏,杨赛丹.激光焊机在冷轧轧机的应用[J].宝钢技术,2009(02):35-38.

Design of automatic control system for continuous CO2laser weldingmachine based on bus communication

WANG Changcheng

(Chongqing ThreeGorges VocationalCollege,Chongqing 404155,China)

Continuous CO2laser welding machine is widely used in industrial production.Based on bus communication technology, combining with welding technology process of continuous CO2laser weldingmachine,the input and output signals of control system are selected,and the automatic control system with amain controller Siemens S7-400 for weldingmachine is designed.The control system consists of a servo control,a nitrogen pressure control and amotor position/speed control,and it can complete the high quality welding of steel basemetal.Based on WinCC,amonitoring system which can realize processmonitoring and fault alarm is developed. This study is significant for improving the degree of automation and quality of thewelds for laserwelding.

bus communication;laserwelding;automatic control

TG439.4

A

1001-2303(2015)07-0049-03

10.7512/j.issn.1001-2303.2015.07.11

2014-08-04;

2014-09-28

王长成(1970—),男,重庆万州人,讲师,硕士,主要从事电机与电气控制技术、机床电气控制系统的研究工作。